Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологічна і екологічна підготовка виробництваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

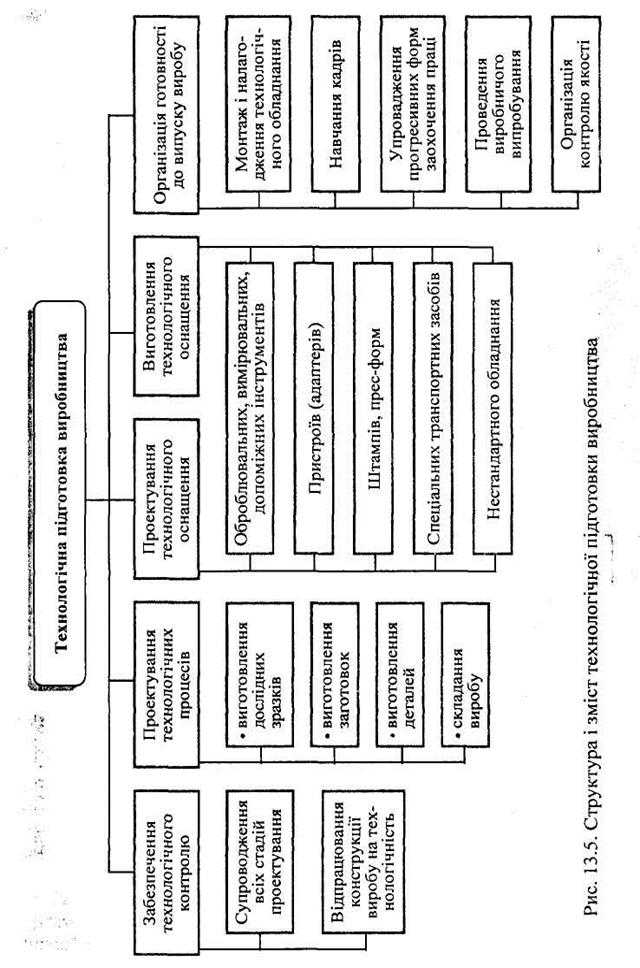

Проектно-конструкторська підготовка виробництва, яка завершується робочою документацією на нову продукцію, логічно пов'язана з необхідністю підбору варіантів типових, розроблення нових технологічних процесів, оснащення, планів розміщення необхідного устаткування, організації освоєння продукції при серійному або масовому її виготовленні. Технологічна підготовка виробництва являє собою сукупність взаємопов'язаних процесів, що забезпечують технологічну готовність підприємства до випуску виробів заданого рівня якості при встановлених термінах, обсягах випуску та витратах (рис. 5). Під технологічною готовністю виробництва розуміють наявність на підприємстві повного комплекту конструкторської і технологічної документації, устаткування та його оптимальних планувань, засобів технологічного оснащення й системи організації процесів виготовлення нової продукції. Головна мета ТПВ полягає в проектуванні комплексу технологічних процесів, спрямованих на забезпечення мінімальних інвестицій та поточних витрат на виробництво певного обсягу виробів з високими параметрами якості. Основні завдання технологічної підготовки виробництва такі: забезпечення високої якості обробки деталей, складання окремих частин і виробу загалом; створення умов для дотримання принципів раціональної організації виробничих процесів; найефективніше використання устаткування і виробничих площ; зростання продуктивності праці, зниження витрати матеріалів і енергоресурсів. Виконання вказаних завдань у конкретних умовах дають змогу розглядати технологічну підготовку виробництва як сукупність робіт, що визначають послідовність виконання виробничого процесу нового виробу найраціональнішими способами з урахуванням конкретних умов виробництва даного підприємства.

Технологічна підготовка на машинобудівних підприємствах може проводитись за централізованою, децентралізованою або змішаною системами. При централізованій системі технологічна підготовка зосереджується в загальнозаводському технологічному відділі (відділі головного технолога). Вона застосовується в масовому і велико-серійному виробництвах. Децентралізована система припускає розосередження технологічної підготовки по основних виробничих цехах заводу, де відповідні технологічні бюро самостійно розробляють технологічні процеси та їх оснащення. Така система застосовується в одиничному виробництві за умов значної номенклатури випуску машин, їх вузлів і деталей та частих змін цієї номенклатури. При децентралізованій системі відділ головного технолога заводу здійснює лише загальне методичне керівництво цеховими технологічними бюро. Змішана система організації технологічної підготовки застосовується в серійному виробництві. Особливість її полягає в тому, що маршрутна технологія розробляється відділом головного технолога, а операційна технологія — у цехових технологічних бюро. Єдиною системою технологічної підготовки виробництва (ЄСТПВ), що встановлена державними стандартами, регламентуються організаційний процес та процедури управління комплексу робіт.

Порядок формування та застосування документації на методи та засоби ТПВ визначається державними стандартами, стандартами підприємств та документацією різноманітного призначення, що регламентується відповідними стандартами, які становлять нормативно-технічну базу ЄСТПВ. Стандарти ЄСТПВ взаємопов'язані зі стандартами інших систем, що забезпечує проведення єдиної технічної політики. При освоєнні нових виробів у складі завдань ТПВ виконуються такі роботи: 1)технологічний аналіз робочих креслень та їх контроль на предмет технологічності конструкції деталей і складальних одиниць; 2)коригування технологічної документації, одержаної від розробника з огляду на конкретні умови виробництва; 3)розроблення прогресивних технологічних процесів виготовлення деталей, складання, регулювання і випробування окремих вузлів та виробу загалом; 4)проектування спеціальних інструментів, технологічного оснащення й нестандартного устаткування для виготовлення нового виробу; 5)розроблення та впровадження передових форм організації виробництва; 6)складання технологічних маршрутних карт, операційних технологічних карт; 7)виконання планувань цехів і виробничих дільниць з розміщенням устаткування, робочих місць, потокових ліній відповідно до розроблених технологічних маршрутів; 8)складання норм витрат матеріалів інструменту та енергоресурсів; 9)розроблення та впровадження підсистеми якості, раціональних методів технічного контролю; 10) 11)випуск дослідної партії виробів, з коригуванням технологічної документації і відповідних попередніх організаційних рішень; 12)випуск установчої партії (серії) виробів; 13)розрахунки виробничої потужності підприємства, нормативні витрати. Усі робочі креслення деталей піддаються технологічному аналізу відповідно до вимог стандартів, що передбачає контроль на предмет їх технологічності та можливості виготовлення в умовах виробництва даного підприємства, що сприяє плідній праці конструкторів та технологів. Під час аналізу виявляються і розглядаються можливості використання типових технологічних процесів, стандартного оснащення, засобів механізації та автоматизації, перевіряється наявність устаткування і виробничих потужностей підприємства. На підприємствах використовуються загальні правила розроблення технологічних процесів, що визначаються державними стандартами. Ними встановлені три види технологічних процесів: одиничний, типовий і груповий. Вихідна інформація для розроблення технологічних процесів підрозділяється на: базову, що містить дані конструкторської документації на виріб та програму випуску цього виробу; керівну, яка міститься в галузевих стандартах, що встановлюють вимоги до технологічних процесів, стандартах на устаткування й оснащення, у документації на діючі одиничні, типові і групові технологічні процеси, виробничих інструкціях, матеріалах на вибір технологічних нормативів (режимів обробки, допусків, норм витрати матеріалів тощо), документації з техніки безпеки і промислової санітарії; довідкову, що міститься в описах прогресивних методів виготовлення і ремонту, каталогах, паспортах, довідниках, альбомах, плануваннях виробничих дільниць. Основними етапами розроблення технологічних процесів є: аналіз вихідних даних; вибір діючого типового, групового технологічного процесу або пошук аналога одиничного процесу; вибір вихідної заготовки і методів її виготовлення; вибір технологічних баз; упорядкування технологічного маршруту обробки; розроблення технологічних операцій; нормування технологічного процесу; визначення вимог техніки безпеки і промислової санітарії; розрахунок економічної ефективності технологічного процесу; оформлення технологічних процесів. Одиничний технологічний процес розробляється для виготовлення чи ремонту виробу або для вдосконалення чинного технологічного процесу. Ступінь прогресивності технологічного процесу оцінюється показниками, що встановлені системою стандартів із сертифікації продукції та атестації виробництва і відповідних технологічних процесів. Типовий технологічний процес розробляється на основі аналізу множини чинних та можливих технологічних процесів на виробництво типових представників груп виробів. Типізація технологічних процесів базується на класифікації об'єктів виробництва. Деталі, що виготовляються на заводі, підрозділяються на класи, класи — на групи, групи — на підгрупи за такими ознаками: вихідний матеріал, конфігурація, розміри та чистота оброблюваних поверхонь деталі. Сортування цих параметрів (від вищих до нижчого) дає можливість створити групи деталей, подібних за конструкцією і технологією їх обробки, для котрих можливо застосування типових технологічних процесів, що і є основою для розробки конкретних процесів. Основні етапи розроблення типових технологічних процесів: класифікація об'єктів виробництва, їх кількісне оцінювання та аналіз конструкцій типових представників; вибір заготовки та методів її виготовлення; вибір технологічних баз і виду обробки; розроблення технологічного маршруту та операцій; розрахунок точності, продуктивності й економічної ефективності варіантів; оформлення типових технологічних процесів. Типізація технологічних процесів має велике значення для систематизації, узагальнення і поширення передових високопродуктивних технологічних процесів. Типізація технологічних процесів скорочує трудомісткість технологічного підготування у 2—3 рази, а обсяг технологічної документації у 8—10 разів. Типові технологічні процеси широко застосовуються, головним чином, при механічній та термічній обробці деталей в умовах дрібносерійного і одиничного виробництв. Подальшим розвитком типізації технологічних процесів є розроблення групової технології, що найефективніша при невеликих партіях оброблюваних деталей і частому переналагодженні устаткування. Груповий технологічний процес призначений для спільного виготовлення або ремонту групи виробів різноманітної конфігурації. Він має складатися з комплексу групових технологічних операцій, що виконуються на спеціалізованих робочих місцях у послідовності технологічного маршруту виготовлення визначеної групи виробів. У процесі розроблення групових технологічних операцій варто передбачати достатню величину їх сумарної трудомісткості для роботи без переналагодження технологічного оснащення (допускається тільки часткове підналагодження). Основою розробки групового технологічного процесу і вибору загальних засобів технологічного оснащення є комплексний виріб, що може бути одним з виробів групи чи штучно створеним (умовним). При проектуванні технологічних процесів може розроблятися кілька варіантів, з яких вибирають такий варіант, що за всіх інших рівних умов дає можливість виготовити деталь з найменшими витратами на її виробництво, з найменшою собівартістю. Вибір варіантів технологічних процесів здійснюється на основі зіставлення технологічної собівартості. До її складу входять тільки такі елементи, величина яких різна для порівнювальних варіантів. При цьому всі витрати на виготовлення виробу треба поділити на змінні (Взм), річний розмір яких прямо пропорційно залежить від річного обсягу випуску виробу (Nрч) та умовно-постійні (Вум.пт), розмір яких не залежить від зміни обсягу виробництва. До змінних належать такі витрати: на основні матеріали за винятком відходів; на паливо (для технологічних цілей); на різні види енергії (для технологічних цілей); на основну та додаткову заробітну плату виробничих робітників з відрахуваннями на соціальні цілі; на експлуатацію універсального технологічного устаткування; на експлуатацію інструменту та універсального оснащення. До умовно-постійних належать витрати: на експлуатацію устаткування, оснащення та інструменту, спеціально сконструйованих для здійснення технологічного процесу за даним варіантом; на оплату підготовчо-завершального часу. Загальна формула технологічної собівартості для операції (i - j) має такий вигляд: стєх=Sвзм × N + Sвум.пт, Після визначення технологічної собівартості за двома варіантами процесу розраховують величину річного критичного обсягу продукції за кожною операцією.

Якщо зіставлення варіантів технологічного процесу здійснити графічно, то буде очевидно, що критичним обсягом виробництва продукції є абциса точки перетину двох прямих з початковими ординатами Вум.пт і та Вум.пт2 для кожного варіанта рівняння його технологічної собівартості. Таким чином, визначення абциси цієї «критичної точки» є завершальним етапом техніко-економічних розрахунків, які встановлюють сфери найдоцільнішого застосування кожного з варіантів, що зіставляються, і які обмежуються певним розміром програм і Nрч. Наприклад, треба вибрати ресурсозберігаючий технологічний процес, який складається з чотирьох операцій, кожна з яких має два варіанти виконання (табл. 13.1). Виробнича програми Nрч = = 800 шт. Для першої операції Nкр = Технологічна собівартість продукції на першій операції при обсязі Nкр = 1000 шт. становить: Стех1 = 150 • 1000 + 120 000 = 270 000 грн.; Стех1 = 120 • 1000 + 150 000 = 270 000 грн. Також аналогічно визначаються Nрч та Стех за варіантами на всіх операціях. На підставі розрахункових даних будуємо графік зміни собівартості продукції і визначаємо зони з найменшими витратами (рис. 13.7). Виходячи з заданої програми N = 800 шт., вибираємо на першій операції 1 варіант, тому що N= 800 шт. менше Nкр = 1000 шт., що забезпечує нижчу собівартість продукції. Аналогічно діємо на всіх операціях. Загальна технологічна собівартість продукції заданої програми становить: Стех.заг =(150+ 150+ 120+ 250)-800 + + (120000 + 200000 + 250000 + 350000) = 1456 тис. грн. Собівартість одиниці продукції Стех.од = 1 456 000: 800 = 1860 грн. Якщо треба визначити економічний технологічний процес з більшої кількості варіантів (наприклад, з п'яти), тоді будується орієнтовний граф, дуги якого являють собою технологічні операції. Для оцінки використання ресурсів при можливих варіантах виготовлення деталей (виробу) вводиться цільова функція Стех, тобто сума технологічних собі вартостей за кожною з запрограмованих операцій, з тим щоб їх сума була мінімальною:

Визначити оптимальний варіант технологічного процесу можна шляхом вибору маршруту в заданому орієнтовному графі, що має мінімальну сумарну собівартість. Документація технологічних процесів. Документи на технологічні процеси варто оформляти відповідно до вимог стандартів «Єдиної системи технологічної документації» (ЄСТД). Спроектований технологічний процес записують у технологічних картах, на основі яких складають матеріальні специфікації і відомості необхідного інструменту та іншого оснащення. Технологічні карти залежно від рівня деталізації і типу виробництва розподіляються на: маршрутні, операційні та операційно-інструкційні (рис. 13.8). Маршрутні технологічні карти містять перелік цехів, а всередині цехів — перелік технологічних операцій із зазначенням устаткування, технологічного оснащення, розряду роботи і норми часу на кожну операцію. Вони використовуються в умовах одиничного і дрібносерійного виробництв з великою номенклатурою продукції, коли їх буває достатньо для обробки деталей або виконання складальних операцій. Ці карти є основою для міжцехового планування (розцеховки) на підприємствах таких типів виробництв. Операційні технологічні карти використовуються в серійному виробництві. У них послідовно вказуються операції, «переходи» і «проходи», перелік устаткування за типом і моделлю для виконання кожної операції, технологічного оснащення, види різального (оброблювального) і контрольного (вимірювального) інструментів за кожним «переходом», режими різання (кількість обертів, глибина різання, величина подачі тощо) і розряду роботи, норми часу за окремими складовими та на операцію в цілому. Операційно-інструкційні технологічні карти використовуються в масовому виробництві безпосередньо робітниками для виконання найбільш складних та трудомістких операцій. Вони містять докладніші вказівки щодо виконання технологічної операції, включаючи ескізи наладок, засоби кріплення і виміру деталей, організацію робочого місця, а також основні прийоми роботи. Контрольні операції встановлюються технологами згідно з вимогами креслень і технічних умов, а також фіксуються в технологічних картах. Для складних і відповідальних операцій технічного контролю розробляються спеціальні карти з зазначенням у них об'єкта контролю, місця його виконання, методу і засобів контролю, допустимих відхилень. Матеріальні специфікації складаються у вигляді переліку необхідних для виготовлення деталей конкретного найменування основних матеріалів із зазначенням марки, сорту, розміру і кількості за кожним сорторозміром. Відомості необхідного інструменту, так само, як і матеріальні специфікації, складаються на основі технологічних операційних карт і є основою для планування потреби виробництва в інструментах та іншому оснащенні. Інформація, яка формується в процесі створення технологічної документації, має бути придатна для використання в АСУВ і при створенні гнучких автоматизованих (автоматичних) систем і виробництв. Нові технологічні процеси звичайно не відразу впроваджуються у виробництво, а спочатку перевіряються в експериментальних цехах, після чого в основних цехах провадиться налагодження. Перевірка і налагодження здійснюються під час випуску пробних серій під керівництвом технологів. При цьому перевіряються і коригуються не тільки запроектовані технологічні процеси, а й конструкції інструментів та пристроїв, а також зазначені режими обробки, норми часу і розцінки. Експериментування у сфері технології має на меті пошук, а надалі вже освоєння нових, досконаліших технологічних процесів одержання заготовок, механічної і термічної обробки деталей, складання вузлів і машин, а також продуктивніших режимів різання, зварювання та ін. Документація з технологічного процесу затверджується головним інженером заводу і поряд з конструкторською документацією є найважливішим технічним документом, відступ від якого (без відповідного дозволу) є порушенням технологічної дисципліни. Організаційна складова технологічних процесів. Розроблення технологічних процесів супроводжується вибором методів організації виробництва. За вимогами виконання технологічних операцій проектуються спеціальні інструменти, оснащення, обладнання з наступним їх виготовленням в інструментальному цеху підприємства. При цьому передбачається максимальне використання наявного устаткування (з модернізацією його в разі необхідності), а також оснащення та інструменту, На основі технологічних маршрутів руху деталей складаються плани цехів і виробничих дільниць, на яких даються в масштабі площі приміщень, розташування устаткування з урахуванням його умовної конфігурації і специфікації (номер, тип, модель, характеристика). Відповідно до цих планів у разі необхідності здійснюється перестановка устаткування з його налагодженням на нові операції або реконструкція цехів і будівництво нових об'єктів. Після розміщення устаткування в цехах виконуються вивірення, налагодження і впровадження технологічних процесів безпосередньо на робочих місцях. Для управління технологічним процесом і наочності сприйняття його маршруту розробляють технологічну схему. На схемі символами позначають: найменування і номери цехів, дільниць, робочих місць; відомості про застосування в технологічному процесі діючих на підприємстві стандартів підприємства, робочих і технологічних інструкцій; операції і заходи щодо приймання, складування і транспортування вихідної сировини, матеріалів, з яких виготовляють вироби; операції обробки та контролю при обробці; операції складання і контролю при складанні; операції приймання (випробувань); операції транспортування та складування готової продукції. Для процесів, що вже здійснюються у виробництві, доцільно проаналізувати запроектовану схему на відповідність її реально існуючій. У разі наявності розбіжностей провадиться їх обговорення. Кінцевою метою аналізу та обговорення є неухильне дотримання технологічної схеми в реальних умовах виробництва. Схема затверджується разом з технологічною документацією на виріб. Технологічний процес уважається впровадженим, якщо виготовлення деталей, збирання вузлів і виробу в цілому здійснюються відповідно до викладених у технологічних картах вимог і запроектованих норм часу. Це оформляється актом упровадження технологічного процесу, після чого цех цілком відповідає за дотримання технологічної дисципліни. Виготовлення дослідного зразка в експериментальному цеху дає змогу технологам перевірити технологічність кожної деталі і придатність оснащення та інструменту, хоча такий контроль є неповним і орієнтований на одиничний тип виробництва. Настановна партія виробів зазвичай виготовляється в цехах основного виробництва із серійним чи масовим типом виробництва, що вможливлює якісніший аналіз технологічності деталей. Під час організації потокового виробництва в цей період остаточно синхронізуються операції технологічного процесу. На всі операції кожного технологічного процесу бюро нормативів ВГТ розраховує норми часу, нормативи витрат матеріальних і енергетичних ресурсів. Технологи встановлюють «вузькі місця» і «провідні групи устаткування» і відповідно до методики розраховують виробничу потужність підприємства і цехів. Інші підрозділи ВГТ з'ясовують готовність відділу матеріально-технічного забезпечення (ВМТЗ) до постачання матеріалів, планують виготовлення заготовок і створення їх запасу, розробляють графіки технологічної підготовки виробництва для цехів підприємства, здійснюють економічну оцінку і вибір технологічних процесів, складають карти розкрою для розрахунку матеріальних нормативів і графіки введення устаткування в експлуатацію, ведуть облік, зберігають, розмножують і видають технологічну документацію тощо. Забезпечення якості технологічного процесу. Розроблення, приймання та передавання у виробництво нових технологічних процесів здійснюється відповідно до вимог стандартів МС 180 серії 9000. Постійне прогресування технологічних процесів є умовою успішної конкурентної боротьби підприємств за ринки збуту. Досвід зарубіжних фірм з організації планування виробничих операцій свідчить, що на кожному підприємстві необхідно створювати свою систему якості. Керовані умови — це відповідне управління матеріалами, виробничим устаткуванням, процесами та процедурами, програмним забезпеченням ЕОМ, персоналом, постачаннями, оснащенням та виробничим середовищем. Виробничі операції мають бути достатньо докладно визначені в технологічній документації, призначення якої — повний і точний опис технологічних методів (крім фрагментів, що встановлюють «що зробити» і «як зробити»). Велике значення має створення резервів технологічної точності (резервів якості) при формуванні згідно зі стандартом основних поверхонь деталей та складальних одиниць. Під резервом технологічної точності (резервом якості) розуміється позитивна різниця між розміром допуску і полем розсіювання яких-небудь параметрів деталей (складальних одиниць, виробів), тобто той запас резерву якості (резерву на експлуатацію), з яким похибки вписуються в межі поля допуску. Таким чином, за однакових технічних вимог (стандартів) якість виробу буде вищою там, де є великі резерви технологічної точності. З метою створення умов керованості технологічним процесом у технологічній документації чітко визначаються контрольні операції, вибірки контролю, план і форма карт контролю, контроль першої та останньої операцій, операції настроювання технологічних засобів і засобів вимірювання, змінюваності оснащення та ін.; розглядаються методи і засоби підтримки (у допустимих межах) робочих умов навколишнього середовища (температури, вологості, запиленості тощо). У випадках підвищеної залежності якості виробу від властивостей матеріалів і комплектуючих виробів наводяться методи і засоби їх вхідного контролю. Особлива увага приділяється забезпеченню безпеки виробу (електробезпечності, шумовим характеристикам, запобіганню відмовам та ін.), а також можливості документування результатів обробки (складання) і контролю. Основним організаційним і нормативно-технологічним документом для робітника відповідно до міжнародних стандартів 180 серії 9000 є робоча інструкція (РІ). У ній викладаються загальні (що мають постійний характер) вимоги до виконання технологічних операцій на конкретному робочому місці, у тому числі до дій робітників і технологічних засобів та вимоги техніки безпеки. У разі необхідності, як додаток до робочої інструкції, розробляють технологічні інструкції. У них наводяться змінні параметри технологічного процесу (операції) — режим обробки і методи досягнення запасів технологічної точності (резервів якості) для конкретного робочого місця. Екологічна підготовка виробництва. Актуальність проблем охорони навколишнього середовища з кожним десятиріччям підвищується. Продукція, що виготовляється, а також сама виробнича система будь-якого рівня є потенційним джерелом забруднення довкілля. Останнім часом дедалі більше зростає значення показників екологічності під час сертифікації та оцінювання конкурентоспроможності продукції та підприємств на всіх стадіях їх життєвого циклу. Ці обставини зумовили виокремлення зі стадій конструкторської та технологічної підготовки виробництва функцій екологічної експертизи нових виробів та технологій, а також виробничих процесів, що відбуваються на підприємстві. Екологічна підготовка виробництва передбачає здійснення техніко-технологічних та організаційно-економічних заходів з метою відвернення, зменшення чи усунення шкідливого впливу на навколишнє середовище й здоров'я людей об'єктів, що проектуються, в процесі їх експлуатації та самого виробництва. Впливи на навколишнє середовище можна класифікувати за такими критеріями: часом впливу — тимчасові та постійні (протягом життєвого циклу виробу); можливістю усунення — виправні та невиправні; способом впливу — безпосередній та опосередкований; охоплення території — локальні та широко розповсюджені; походженням — первинні та вторинні; можливістю акумулювання наслідків — накопичувальні та ненакопичувальні. Основними завданнями екологічної підготовки виробництва є: упровадження та вдосконалення системи екологічного менеджменту підприємства, здійснення експертизи параметрів нових виробів на всіх стадіях життєвого циклу та технологічних процесів їх виготовлення; проведення екологічного моніторингу виробництва; організація екологічної підготовки персоналу та підвищення його відповідальності щодо дотримання вимог стандартів. Відповідальність за екологічну підготовку виробництва та поточний контроль за станом довкілля, виробничих процесів, обладнання, їх відповідність вимогам охорони навколишнього середовища несе відповідна служба, яка створюється на підприємстві, у тому числі підрозділи, що за своїми функціями зобов'язані здійснювати всі передбачені екологічні заходи та виконувати вимоги нормативних документів. Екологічна підготовка виробництва може проходити як під внутрішнім, так і під незалежним контролем з метою збільшення впевненості в дотриманні екологічних вимог стандартів, дієвості системи контролю та оцінки результатів виготовлення й експлуатації аналогічних за функціями існуючих виробів, що необхідно для поліпшення планування та розроблення майбутніх нових виробів. Для організації та здійснення конкретних заходів з екологічної підготовки виробництва використовується типізація впливів нової продукції на довкілля. Оцінка впливу базується на чинному законодавстві, діючих стандартах як країни виробника, так і країн, де буде використовуватися продукція. Нормативною базою екологічної підготовки виробництва є: природоохоронні норми і правила проектування та будівництва; норми і правила охорони тваринного та рослинного світу; сучасні та очікувані параметри фізичних, біологічних та соціально-екологічних умов, що безпосередньо пов'язані з новою продукцією та технологією; проектний опис супроводження процесу її освоєння, виготовлення та експлуатації виробів (використання технологій) з точки зору екологічних аспектів впливу на середовище (транспортування, водопостачання, зберігання сировини, допоміжних матеріалів та продукції тощо). Екологічний менеджмент. На конференції ООН з питань охорони навколишнього середовища і розвитку (Ріо-де-Жанейро, 1992 р.) визнано, що «екологічний менеджмент слід віднести до ключової домінанти стійкого розвитку і одночасно до вищих пріоритетів промислової діяльності і підприємництва». Міжнародні стандарти ISO серії 14000, що з'явилися в 1996 р., орієнтовані на системну організацію екологічного менеджменту, спрямованого на зменшення несприятливих впливів на навколишнє середовище. Мета створення цих стандартів — розроблення критеріїв оцінки, поліпшення екологічних характеристик підприємств та створення умов для надання населенню екологічної інформації. Стандарти ISO 14000 офіційно вважаються добровільними. Стимулом для їх упровадження є бажання отримати сертифікат про випуск «екологічно чистої продукції». Для вітчизняних виробників актуальність стандартів ISO 14000 підвищується тим, Що на ринок країн Європейського союзу (ЄС) допускається тільки сертифікована за МС ISO 14000 продукція.

Документи системи ISO 14000 поділяються на три основні групи: принципи створення та використання системи екологічного менеджменту; інструменти екологічного контролю та оцінки; стандарти, що орієнтовані на продукцію. Упровадження системи екологічного менеджменту на підприємстві забезпечує: поліпшення організації виконання природоохоронного законодавства; досягнення реального поліпшення екологічних показників; скорочення шкідливих відходів, утрат енергії та ресурсів; зменшення виробничих та експлуатаційних витрат; отримання додаткового прибутку; підвищення конкурентоспроможності підприємства на внутрішньому та зовнішньому ринках; створення сприятливішого іміджу підприємства серед населення і громадськості; інвестиційну привабливість; запобігання виникненню надзвичайних екологічних ситуацій та аварій; податкові та митні пільги за наявності екологічного сертифіката; збільшення вартості акціонерного капіталу; сприяння розвитку двосторонніх відносин з вітчизняними та зарубіжними партнерами; зменшення ставок страхових платежів та скорочення процедур екологічного страхування тощо. Екологічна експертиза полягає у встановленні ступеня впливу на природне середовище, запобіганні заподіянню шкоди довкіллю в процесі виготовлення та експлуатації нової продукції чи надання послуг шляхом перевірки їх кількісних параметрів показників (обсяг викидів, концентрації шкідливих речовин і т. д.) та технології (вимога використовувати ту або іншу технологію). Екологічна експертиза здійснюється на всіх стадіях та етапах науково-технічної підготовки виробництва нових виробів. На стадіях НДР та ДКР під час розроблення концепції нового виробу (технології) аналіз передбачає специфікацію заходів з охорони навколишнього середовища на підставі чинних законодавчих актів, нормативів та стандартів. На стадії технічної підготовки розглядається додаткова інформація з метою визначення можливості уникнути небезпечного впливу спроектованих процесів виготовлення або експлуатації нових виробів на довкілля та здоров'я споживачів. У процесі освоєння нової продукції аналіз впливу на довкілля поєднується з визначенням технічних, інституціональних, соціальних та фінансових аспектів. Залежно від розміру і категорії (типу) виробу та особливостей місця його використання під час аналізу потенційного впливу на людські та природні ресурси може виникнути потреба в проведенні всебічного і всеосяжного дослідження. Детально аналізуючи спроектований виріб, слід ураховувати всі види витрат, які виникають унаслідок здійснення заходів з охорони навколишнього середовища та технології контролю, а також остаточного впливу на довкілля. Важливою умовою екологічної експертизи є її паралельність з науковими дослідженнями, проектно-конструкторськими роботами, технологічною підготовкою та процесом освоєння виробництвом нової продукції. Загальна схема екологічної експертизи проектів нової продукції, що відображена на рис. 13.9, містить декілька типових етапів. На першому етапі аналізуються екологічні умови виробництва, експлуатації та утилізації продукції, що проектується. Здійснюється порівняння екологічних параметрів нових виробів та технології їх виготовлення з діючими екологічними стандартами. На другому етапі визначаються позитивні та негативні екологічні наслідки виробництва і використання нових виробів, розробляються заходи щодо приведення їх до стандартних умов. Третій етап передбачає визначення та аналіз альтернативних можливостей поліпшення економічних наслідків. Наприклад, заміну матеріалів, удосконалення технології з погляду екології відповідних місцевих умов та стандартів. На четвертому етапі визначення альтернатив дає змогу розробити план заходів, що спрямовані на зменшення негативного впливу на довкілля. Завершальний етап екологічної діагностики процесів виробництва та експлуатації нових виробів передбачає розроблення плану моніторингу (поточного контролю) стану навколишнього середовища та впливу на нього. У плані конкретизується вид поточного контролю. Визначаються посадові особи та підрозділи (групи), які мають його здійснювати, а також система зворотного зв'язку з проектувальниками виробів та технології. Жорсткі екологічні вимоги зумовлюють проведення постійного спостереження за процесами, що відбуваються у виробництві, їх аналізу; розроблення і проведення запобіжних заходів на всіх стадіях життєвого циклу виробів та технологічних процесів їх виготовлення. Екологічний моніторинг. Здійснення екологічного контролю та заходів з підготовки виробництва з метою зменшення негативного впливу спроектованих виробів (технологій) на довкілля є надзвичайно важливим для успіху їх на ринку. Екологічний моніторинг передбачає регулярне стеження за функціонуванням виробництва шляхом вимірювання апаратурою дозіметричного контролю його параметрів, які можуть суттєво впливати на довкілля. Програма моніторингу орієнтована на зворотний зв'язок з дійсним екологічним станом та впливами виробництва на навколишнє середовище, порівняно з тим, що був запланований. Це дає змогу вживати необхідні заходи в процесі проектування, підготовки і освоєння виробництвом нової продукції з метою подолання неприпустимого впливу чи негативних змін у довкіллі. Виходячи із сучасних вимог конкурентоспроможності, особлива увага маркетологів, конструкторів, технологів, екологів, економістів та організаторів виробництва має бути приділена взаємозв'язку між вибором конструктивних рішень, технологічного процесу або між

|

|||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 471; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.92.98 (0.016 с.) |

ЄСТПВ призначена забезпечити: єдиний для кожного підприємства системний підхід до вибору, застосування методів і засобів ТПВ, що відповідають передовим досягненням науки, техніки і виробництва; гнучкість пристосування виробництва до безперервного його вдосконалення, швидкого переналагодження на випуск досконалішої техніки; раціональну організацію механізованого й автоматизованого виконання комплексу інженерно-технічних робіт, у тому числі автоматизацію конструювання об'єктів і засобів виробництва; розроблення технологічних процесів та управління ТПВ; взаємозв'язок з іншими АСУ і підсистемами; високу ефективність ТПВ.

ЄСТПВ призначена забезпечити: єдиний для кожного підприємства системний підхід до вибору, застосування методів і засобів ТПВ, що відповідають передовим досягненням науки, техніки і виробництва; гнучкість пристосування виробництва до безперервного його вдосконалення, швидкого переналагодження на випуск досконалішої техніки; раціональну організацію механізованого й автоматизованого виконання комплексу інженерно-технічних робіт, у тому числі автоматизацію конструювання об'єктів і засобів виробництва; розроблення технологічних процесів та управління ТПВ; взаємозв'язок з іншими АСУ і підсистемами; високу ефективність ТПВ. вивірка, налагодження і впровадження технологічних процесів на виробничих дільницях і робочих місцях;

вивірка, налагодження і впровадження технологічних процесів на виробничих дільницях і робочих місцях;

= 1000 шт.

= 1000 шт.

Міжнародні стандарти ISO серії 14000 розроблені на загальних принципах системи адміністративного управління і кореспондуються на 70 % зі стандартами ISO серії 9000 відносно процедур та вимог сертифікації.

Міжнародні стандарти ISO серії 14000 розроблені на загальних принципах системи адміністративного управління і кореспондуються на 70 % зі стандартами ISO серії 9000 відносно процедур та вимог сертифікації.