Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Похибки обробки на верстатах з чпк та їх оцінкаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Дві групи похибок в системі креслення - готова деталь впливають на точність обробки деталей на верстатах з ЧПК. Перша виникає під час розробки та запису керуючої програми на програмоносії. Друга є основною і вноситься технологічною системою верстата з ЧПК безпосередньо при обробці деталей. На технологічну систему, що складається з комплексу верстат - обладнання ЧПК, різального інструменту, пристрою та заготовки, діють внутрішні та зовнішні чинники. Їх вплив обумовлює відхилення від заданого ходу технологічного процесу і погіршує вихідні показники якості роботи верстата. Внутрішніми чинниками є сили різання, сили тертя, вібрації, тепловиділення та нагрівання елементів технологічної системи. Нормування допусків спряжених конусів Згідно з ГОСТ 25307-82 для спряжених конусів встановлено такі види допусків: допуск діаметру конуса, допуск форми конуса, допуск кута конуса. ГОСТом передбачається спосіб нормування допуску діаметру конуса, згідно з яким встановлюють допуск діаметру Т0 однаковий в будь-якому поперечному перетині конуса, що визначає два граничних конуси, між якими мають знаходитися всі точки поверхні дійсного конуса (рис. 12.1). Допуск обмежує також відхилення кута конуса та відхилення форми конуса,якщо вони не обмежені спеціально меншими допусками. Допуск за вибраним квалітетом визначається в відповідності з ГОСТ 25347-82 за номінальним діаметром більшої основи конуса (табл. 12.1).

Рисунок 12.1 - Допуск діаметру конуса Таблиця 12.1 - Допуски конусів, мкм

Порядок виконання роботи 6.1 Експрес перевірка стану верстата під час точіння конусів виконується на холостому ході верстата. Еталонний (шліфований) конус закріплюється в патроні верстата та підтримується центром пінолі задньої бабки. На супорті замість різця встановлюється вимірювальний пристрій і підключається до записуючого приладу. Координати початкової і кінцевої точок на горизонтальній твірній еталонного конуса (для обмеження вимірюваних переміщень наконечника вимірювального пристрою) встановлюються шляхом переміщень супорта в ці точки до одержання повторних показань нуля на шкалі осцилографа. Координати точок фіксуються за цифровою індикацією обладнання ЧПК.

6.2 Розробляється програма повторних переміщень супорта з щупом за еталонним конусом і вводиться в пам'ять обладнання ЧПК. 6.3 Швидкість подачі супорта і швидкість переміщення стрічки в записуючому приладі необхідно приймати однаковою, яка б дорівнювала 500 мм/хв. 6.4 Складається програма обробки результатів вимірів на ЕОМ. 6.5 Вмикається верстат і осцилограф. Одержані осцилограми піддаються візуальному контролю для виявлення і виключення помилок при вимірах. 6.6 Обробка осцилограм виконується вручну, а результатів вимірів - на ЕОМ. Засоби вимірювання Як датчик переміщень застосовується фольговий тензорезистор, наклеєний на пластину рівного опору згину. При вимірах пластина повинна знаходитися в контакті з еталонним конусом (через кульку) з деяким натягом. Тензорезистор через підсилювач під’єднується до осцилографа типу Н117. Тарування вимірювального пристрою виконується записом на стрічку товщини щупу відомої величини. Обробка результатів вимірів В вітчизняній та зарубіжній практиці обробки деталей на верстатах прийнято, що розсіювання їх розмірів за діаметром та довжиною підлягає закону нормального розподілу. В зв’язку з цим пропонується така методика обробки результатів вимірів (Приклад графічної обробки осцилограми наведено на рис. 12.2).

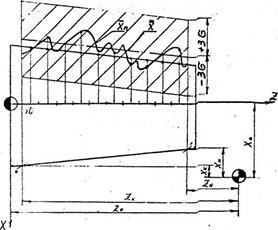

Рисунок 12.2 - Приклад обробки осцилограми 8.1 Крива осцилограми накладається на координатні осі X і Z Кожна осцилограма за віссю Z розбивається на п інтервалів, середини яких є контрольованими позиціями. В кожний позиції проводиться ордината X від нульової лінії до перетину з кривою осцилограми. 8.2 За ординатами X вимірюється фактична середня похибка положення супорта в кожній позиції і в мкм, з урахуванням масштабу, заноситься до таблиці. Решта осцилограм обробляється аналогічно. Визначають середні арифметичні значення похибок

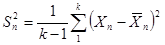

8.4 Визначається середньоквадратичне відхиленні від середніх арифметичних значень в кожній позиції.

Таблиця 12.2 - Результати вимірів

8.5 Оскільки кожна вибіркова дисперсія визначена на підставі вибірок з однаковим числом ступенів свободи, що дорівнюють f = k-1, то для перевірки однорідності дисперсії скористаємось критерієм Кохрена, що визначає відношення найбільшої дисперсії до їх суми

Табличні значення критерію при рівні значимості p=0,05 для n дисперсій, одержаних в незалежних вибірках об'єму k кожна, при ступенях свобода k-1 складає Gт /~0,2829/. Якщо G < GТ то дисперсії однорідні і генеральна дисперсія σ2 виміряних похибок не залежить від окремого положення супорта вздовж взірцевого конуса. Для оцінки σ2 можна скористатись середньозваженою дисперсією S2. Цій дисперсії відповідають f =n(k-1) ступенів свободи. Можна вважити, що σ2 ≈ S2. Помилка від такої заміни при великому f досить незначна. 8.6 Середньозважена дисперсія при однаковому числі ступенів свободи в кожній вибірці визначається формулою

Величина найбільшого імовірного випадкового розсіювання відхилень від систематичних приймається такою, що дорівнює ±3σ. В разі нормального розподілу таке розсіяння охоплює понад 99% усіх можливих відхилень. Поточні похибки позиціювання під час обробки конуса можна подати в вигляді 8.7 Для вирішення питання про загальну можливу точність позиціювання визначимо генеральну середню, відносно якої відбувається випадкове розсіяння розмірів Xn. Всім нашим вибіркам відповідає єдина генеральна дисперсія σ2, оцінена середньозваженою дисперсією, якій відповідає f ступенів свободи. Приймаючи нульову гіпотезу щодо рівності всіх генеральних середніх, за оцінку цього генерального середнього можна взяти загальне середнє

Тепер можна визначити його дисперсію

Якщо на рівні значимості p = 0,05 за табличним критерієм Фішера виконується умова

8.8 12σ 8.9 Точність позиціювання подається графіком в координатах Х-Z. Окрім T0 /2 = ±3σ на графіку вказуються позиції за віссю Z, запрограмована твірна конуса з координатами початкової і кінцевої точки переміщення, а також Приклад такого графіка наведено на рис. 12.3. 8.10 Всі розрахунки виконуються на наявному комп’ютері за попередньо розробленою програмою. Результати розрахунку виводяться на друк. Зміст звіту Звіт за лабораторною роботою повинен включати: 1. Осцилограму дослідження та її графічну обробку. 2. Таблицю результатів вимірювання. 3. Графік позиціювання.

4. Висновки про можливу точність позиціювання верстата 16К20Ф3. Рисунок 12.3 - Приклад графіка позиціювання 10 Контрольні питання 1. Які чинники вшивають на точність обробки деталей на верстатах з ЧПК? 2. Характер і місце виникнення похибок, що входять до сукупності розсіяння розмірів. 3. Чим обумовлена доцільність застосування методу статистичної оцінки точності позиціювання? 4. В чому полягає зміст методу статистичної оцінки? 5. Засоби вимірювання і принцип їх роботи. 6. Описати послідовність виконання роботи. Рекомендована література 1. ГОСТ 25307-82 2. Пустельник Е.И. Статистические методы анализа и обработки наблюдений. - М.-Наука, 1968. - 288 с. 3. Точность и надежность станков с числовим программным управлением / Под ред. А.С. Проникова. - М.:Машиностроение, 1982. -256 с.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 515; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

До зовнішніх чинників відносять температуру навколишнього середовища, вібрації сусіднього обладнання, коливання напруги в електромережі, вологість і забруднення навколишнього середовища та інше. Технологічна система верстата з ЧПК включає велику кількість взаємопов'язаних елементів. Характер їх взаємодії не підлягає лінійним чи постійним в часі залежностям. Будь-який поодинокий вимір її параметрів точності відповідає тільки тому станові, в якому система знаходилась в момент виміру. В зв'язку з цим під час комплексної оцінки верстата і обладнання ЧПК при їх взаємодії перевага віддається методу статистичної оцінки точності позиціювання робочого органу верстата. Оцінка точності виконується за підсумками низки повторних випробувань та їх статистичними характеристиками: середньому арифметичному значенню та середньому квадратичному відхиленню. Під точністю позиціювання розуміють відхилення дійсного положення робочого органу верстата від запрограмованого в різних точках шляху його переміщення за однією з координатних осей. Втрата точності обумовлена наявністю під час обробки деталей як випадкових, так і систематичних похибок, що утворюють єдину сукупність розсіяння розмірів. До них відносяться: похибки обладнання ЧПК, похибки привода подачі (двигуна та передавальних механізмів), геометричні похибки верстата, похибки вимірювальних перетворювачів тощо. Оскільки в верстатах з контурною системою обробки переміщення за однією координатою є функцією переміщення за іншою то точність роботи верстата може бути визначена шляхом вимірів похибок переміщення за однією з координатних осей.

До зовнішніх чинників відносять температуру навколишнього середовища, вібрації сусіднього обладнання, коливання напруги в електромережі, вологість і забруднення навколишнього середовища та інше. Технологічна система верстата з ЧПК включає велику кількість взаємопов'язаних елементів. Характер їх взаємодії не підлягає лінійним чи постійним в часі залежностям. Будь-який поодинокий вимір її параметрів точності відповідає тільки тому станові, в якому система знаходилась в момент виміру. В зв'язку з цим під час комплексної оцінки верстата і обладнання ЧПК при їх взаємодії перевага віддається методу статистичної оцінки точності позиціювання робочого органу верстата. Оцінка точності виконується за підсумками низки повторних випробувань та їх статистичними характеристиками: середньому арифметичному значенню та середньому квадратичному відхиленню. Під точністю позиціювання розуміють відхилення дійсного положення робочого органу верстата від запрограмованого в різних точках шляху його переміщення за однією з координатних осей. Втрата точності обумовлена наявністю під час обробки деталей як випадкових, так і систематичних похибок, що утворюють єдину сукупність розсіяння розмірів. До них відносяться: похибки обладнання ЧПК, похибки привода подачі (двигуна та передавальних механізмів), геометричні похибки верстата, похибки вимірювальних перетворювачів тощо. Оскільки в верстатах з контурною системою обробки переміщення за однією координатою є функцією переміщення за іншою то точність роботи верстата може бути визначена шляхом вимірів похибок переміщення за однією з координатних осей.

, дійного положення супорта в кожній позиції всіх k осцилограм.

, дійного положення супорта в кожній позиції всіх k осцилограм.

.

.

.

.

.

.

по всьому експерименту:

по всьому експерименту: .

. , яка відповідає n-1 ступенів свободи:

, яка відповідає n-1 ступенів свободи:

, то найбільшу похибку позиціювання можна визначити

, то найбільшу похибку позиціювання можна визначити .

.