Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перевірка геометричної точності токарно-револьверного автоматаСодержание книги

Поиск на нашем сайте

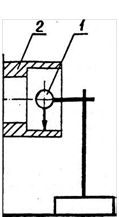

6.1 Вимірювання радіального биття передньої поверхні шпинделя під натискну втулку для затискної цанги (рис.4.1).

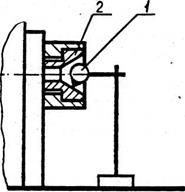

Вимірювальний прилад 1 встановлюється на нерухомій частині верстата так, щоб його вимірювальний наконечник дотикався поверхні шпинделя 2, що перевіряється, і був перпендикулярний осі в площині вимірюванням. Шпиндель обертається з швидкістю, яка дозволяє реєструвати показання вимірювального приладу. Радіальне биття поверхні шпинделя дорівнює найбільшій алгебраїчній різниці показань вимірювального приладу 1 за один оберт. Допустиме відхилення 5 мкм. 6.2 Радіальне биття поверхні конічного отвору натискної втулки для затискної цанги (рис. 4.2). Метод вимірювання аналогічний описаному в п. 6.1. Переміщення вимірювального наконечника вимірювального приладу повинно здійснюватись перпендикулярно до дотичної площини, що проведена до поверхні, яка перевіряється, і проходить через вісьобертання. Допустиме відхилення 6 мкм. 6.3 Радіальне биття переднього отвору затискної цанги (рис. 4.3).

В отвір затискної цанги встановлюють контрольну оправку. Вимірювальний прилад встановлюють на нерухомій частині верстата так, щоб його вимірювальний наконечник дотикався твірної контрольної оправки на відстані l = 50 мм від торця шпинделя і був перпендикулярний до осі. Шпиндель обертають. Вимірювання виконують якзазначено в п. 6.1. Вимірюються всі цанги, що постачаються з автоматом. Допустиме відхилення 25 мкм.

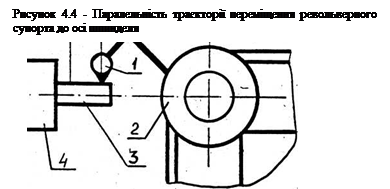

Рисунок 4.3 - Радіальне биття переднього отвору затискної цанги 6.4 Паралельність траєкторії переміщення револьверного супорта до осі шпинделя в вертикальній та горизонтальних площинах (рис. 4.4). Контрольну оправку встановлюють в отвір шпинделя. Вимірювальний прилад 1 встановлюють на револьверному супорті так, щоб його вимірювальний наконечник дотикався твірної оправки 3 і був перпендикулярним їй в площині вимірювання. Супорт переміщують на задану довжину. Для усунення з результатів вимірів неточності встановлення контрольної оправки допускається виконувати виміри двічі, з поворотом шпинделя разом з оправкою на 180°.

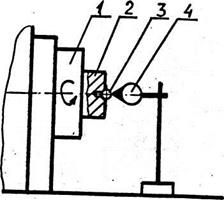

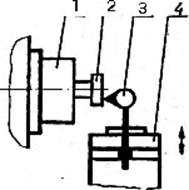

Відхилення від паралельності дорівнює середньому арифметичному двох значень алгебраїчної різниці показань вимірювального приладу, що одержані при вимірюваннях до та після повороту оправки. Для кожного положення оправки визначається алгебраїчна різниця показань вимірювального приладу на початку (переріз І) та в кінці (переріз II) переміщень супорта. Допустиме відхилення 5 мкм на довжині l = 50 мм. 6.5 Осьове биття шпинделя (рис.4.5). В отвір шпинделя 1 встановлюють оправку 2 з кулькою 3. Вимірювальний прилад 4 встановлюють на нерухомій частині верстата так, щоб його плоский вимірювальний наконечник дотикався кульки оправки. Шпиндель верстата обертається не менше чим на два оберти в напрямку основного обертання. Осьове биття дорівнює найбільшій алгебраїчній різниці показань вимірювального приладу.

Допустиме биття шпинделя - 5 мкм. Рисунок 4. 5 - Осьове биття шпинделя 6.6 Перпендикулярність напрямку переміщення поперечного супорта до осі шпинделя (рис. 4.6).

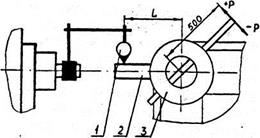

6.7 Постійність положення револьверної головки в підшипнику та фіксуючому пристрої (рис. 4.7). В отворі револьверної головки 3 закріплюють контрольну оправку 2. На корпусі револьверного супорта встановлюють вимірювальний прилад так, щоб його вимірювальний наконечник дотикався твірної контрольної оправки та був до неї перпендикулярним. Вимірювальний наконечник повинен бути розташований на відстані L =100 мм від осі револьверної головки.

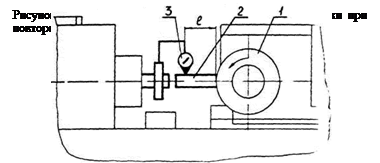

Рисунок 4.7 - Постійність положень револьверної головки в підшипникові і фіксуючому пристрої На револьверну головку діють силою Р=50 Н, що прикладена на відстані 500 мм від осі револьверної головки, послідовно в напрямку повороту головки та в протилежний бік. Зміщення при кожному положенні револьверної головки визначається алгебраїчною різницею показань вимірювального приладу при прикладенні сили +Р та -Р. Вимірювання проводяться в усіх позиціях револьверної головки. Допустиме відхилення 8 мкм. 6.8 Паралельність осей отворів для інструментів в револьверній головці до траєкторії переміщення револьверного супорта в вертикальній та горизонтальних площинах (рис. 4.8). Контрольну оправку встановлюють в отвір револьверної головки 1. Вимірювальний прилад 3 встановлюють на нерухомій частині верстата так, щоб його вимірювальний наконечник дотикався твірної оправки 2 і був перпендикулярним їй в площині виміру. В подальшому виміри аналогічні перевірці 6.4. Вимірюються всі отвори

револьверної головки. Допустиме відхилення 4 мкм, довжина l =50 мм. Рисунок 4.8- Паралельність осей отворів для інструментів в револьверній головці до траєкторії переміщення револьверного супорта 6.9 Співвісність отворів для інструментів в револьверній головці з віссю обертання шпинделя (рис.4.9).

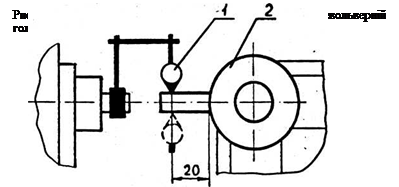

Колінчасту оправку з приладом 1 встановлюють в шпинделі. Контрольна оправка встановлюється в отвір револьверної головки 2. Прилад встановлюють так, щоб його вимірювальний наконечник дотикався твірної контрольної оправки і був перпендикулярний їй. Обертаючи колінчасту оправку, обводять поперечний перетин контрольної оправки, який знаходиться від кола револьверної головки на відстані 20 мм. В перетині визначають найбільшу алгебраїчну різницю показань вимірювального приладу. Відхилення від співвісності визначають половиною найбільшого результату вимірів. Для запобігання впливу на результати вимірів відхилення від співвісності осі контрольної оправки та осі шпинделя вимірювання виконуються двічі. Перед повторним виміром контрольну оправку виймають з вузла і обертають навколо на 180°. Відхилення від співвісності дорівнює півсумі результатів двох вимірів. Вимірюють всі отвори револьверної головки. Допустиме відхилення 10 мкм. 6.10 Постійність положення інструменту револьверної головки при повторних поворотах (рис. 4.10). В отвір револьверної головки 1 закріплюють контрольну оправку 2. В шпинделі автомата встановлюють вимірювальний прилад 3 так, щоб його вимірювальний наконечник дотикався твірної контрольної оправки і був перпендикулярним їй. Вимірювальний наконечник повинен розміщуватись на відстані 80 мм від кола (периферії) револьверної головки.

Револьверну головку повертають на 360° (попередньо відводять вимірювальний прилад поворотом шпинделя на 90 ° і після повороту револьверної головки повертають прилад в початкове положення). Визначають алгебраїчну різницю показань вимірювального приладу в початковому положенні револьверної головки та після повороту її на 360°. Відхилення визначають як найбільшу алгебраїчну різницю результатів п'яти вимірів. Вимірюють в усіх позиціях револьверної головки. Допустиме відхилення 4 мкм.

Зміст звіту Звіт за лабораторною роботою повинен включати: 1. Таблицю з зазначенням фактичного та допустимого відхилень контрольованого параметру.

2. Висновки за результатами випробувань. 8 Контрольні питання 1. Які основні фактори впливають на точність обробки на верстатах? 2. Як впливає геометрична похибка верстата на точність обробки деталей? 3. Якими показниками характеризується геометрична точність верстата? 4. Як класифікуються верстати за ступенем точності? Рекомендована література 1. Детали и механизмы металлорежущих станков/ Д.Н.Решетов, В.В.Каминская, А.С. Лапидус и др.; Под ред. Д.Н. Решетова.-М.: Машиностроение, 1972, т.1 - 664 с. 2. ГОСТ 8-82. Станки металлорежущие. Общие требования к испытаниям на точность. 3. ГОСТ 18100-80. Автоматы токарно-револьверные одношпиндельные прутковые. Нормы точности и жесткости. - М.: Изд-во стандартов, 1981. - 15 с. 4. ГОСТ 22267-76. Станки металлорежущие. Схемы и способы измерений геометрических параметров. - М.: Изд-во стандартов, 1977. ЛАБОРАТОРНА РОБОТА № 5

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 233; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.53.112 (0.006 с.) |

При вимірюванні радіального биття шпинделя, установленого на підшипниках кочення, його необхідно повертати не менше ніж на два послідовних оберти. Вимірювання радіального биття шпинделя повинно виконуватись при його обертанні в напрямку робочого руху. Вимірювання виконуються в двох взаємно перпендикулярних площинах.

При вимірюванні радіального биття шпинделя, установленого на підшипниках кочення, його необхідно повертати не менше ніж на два послідовних оберти. Вимірювання радіального биття шпинделя повинно виконуватись при його обертанні в напрямку робочого руху. Вимірювання виконуються в двох взаємно перпендикулярних площинах.

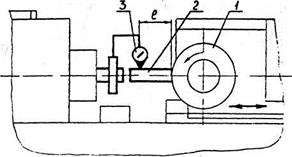

Регульовану лінійку 2 встановлюють на шпинделі 1, а вимірювальний прилад 3 на поперечному супорті 4 так, щоб його вимірювальний наконечник дотикався робочої поверхні лінійки. Лінійку повертають навколо осі на 180° і її положення регулюють таким чином, щоб показання вимірювального приладу під час чергового підводу його наконечника до кінців лінійки були однаковими. Супорт переміщують на всю довжину ходу в напрямку до осі шпинделя. Відхилення від перпендикулярності напрямку переміщення дорівнює середньому арифметичному двох значень алгебраїчної різниці показань приладу, одержаних при вимірюванні до та після повороту лінійки. Алгебраїчну різницю показань вимірювального приладу для кожного положення визначають початковими і кінцевими показаннями. Допустиме відхилення 4 мкм. Відхилення допускається тільки в бік шпиндельної бабки.

Регульовану лінійку 2 встановлюють на шпинделі 1, а вимірювальний прилад 3 на поперечному супорті 4 так, щоб його вимірювальний наконечник дотикався робочої поверхні лінійки. Лінійку повертають навколо осі на 180° і її положення регулюють таким чином, щоб показання вимірювального приладу під час чергового підводу його наконечника до кінців лінійки були однаковими. Супорт переміщують на всю довжину ходу в напрямку до осі шпинделя. Відхилення від перпендикулярності напрямку переміщення дорівнює середньому арифметичному двох значень алгебраїчної різниці показань приладу, одержаних при вимірюванні до та після повороту лінійки. Алгебраїчну різницю показань вимірювального приладу для кожного положення визначають початковими і кінцевими показаннями. Допустиме відхилення 4 мкм. Відхилення допускається тільки в бік шпиндельної бабки.