Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Випробування токарних верстатів на жорсткістьСодержание книги

Поиск на нашем сайте

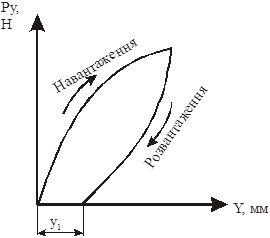

Мета роботи Метою роботи є ознайомлення студентів з прийомами тарування динамометра, методикою вимірювання жорсткості вузлів токарних верстатів та побудовою графіків відтискання їх вузлів. Зміст роботи 1. Виконати тарування динамометра. 2. Виміряти жорсткість системи вузлів верстата. 3. Побудувати характеристики відтискань вузлів верстата. 4. Визначити жорсткість та відносну піддатливість вузлів верстата. Обладнання та інструмент 1. Верстат. 2. Динамометр. 3. Пристрій для тарування динамометра. 4. Пристрій для вимірювання жорсткості. 5. Індикатори годинникового типу. 6. Індикаторні стійки. Поняття про жорсткість металорізальних верстатів Для виготовлення деталей заданої точності верстат повинен зберігати точність під навантаженням, тобто його вузлипід дією сил, що виникають в процесі обробки, не повинні деформуватись настільки, щоб це могло призвести до недопустимих викривлень форми або розміру оброблюваної деталі. Деформації технологічної системи “деталь – верстат – інструмент”, які призводять до зміни відносного положення інструмента та заготовки, оцінюються терміном (поняттям) "жорсткість". Під жорсткістю вузла розуміють його здатність протистояти пружним деформаціям від дії прикладених до нього зовнішніх сил. При цьому розглядаються ті деформації, які найбільшою мірою впливають на точність обробки. На токарному верстаті такими будуть деформації в напрямку інструмента, тобто осі Y. Статичною характеристикою жорсткості j є відношення зусилля Ру до зміщення інструменту відносно заготовки у, Н/мм. Поняття жорсткості враховує як пружні властивості системи, так і умови її навантаження. Існує два суттєво різних методи експериментального визначення жорсткості вузлів верстата: метод навантаження вузлів верстата, що не працює (статичний метод) та метод випробування на жорсткість верстата, що працює (виробничий метод). В даній роботі розглядається перший метод. При статичному методі вузли верстата навантажують силою, яка за напрямком співпадає з силою різання. Відтискання вузла за віссю Y вимірюється при поступовому збільшенні навантаження в межах від нуля до максимуму. За одержаними даними будуютьграфік в координатах Ру - y, який називається характеристикою відтискань вузла (рис.6.1). Аналіз характеристики відтискань дає можливість виявити низку особливостей вузла верстата, визначити якість його виготовлення та складання. На характеристиці відтискань крива навантаження не співпадає з кривою розвантаження, тобто спостерігається пружний гістерезис. Угнутість навантажувальної кривої - показник того, що жорсткість спочатку мала, а зі збільшенням навантаження зростає. Досвід показує, що це можливо в разі, коли в вузлі є слабка кріпильна деталь, яка легко деформується, або якщо стики не щільні і дотикання здійснюється не по всій поверхні. В міру збільшення навантаження і деформації площа дотикання деталей збільшується і жорсткість зростає. Опуклість навантажувальної кривої свідчить про те, що за малих навантажень жорсткість велика, а потім швидко зменшується. Це можливо в випадку, якщо якась проміжна деталь (гайка чи болт) погано закріплена. Таке явище спостерігається також тоді, коли деталі вузла складені з попереднім натягом. Доти, доки зовнішнє навантаження менше за зусилля натягу, деталь поводить себе як жорстке тіло, а зі збільшенням зовнішньої сили розпочинається інтенсивне відтискання і жорсткість різко падав.

Рисунок 6.1 – Приклад характеристики пружних відтискань Не повернення розвантажувальної кривої в нуль після зняття навантаження свідчить про наявність зазорів в спряженнях вузла. Відрізок y1 характеризує наявні зазори, його називають розривом характеристики. На графіку жорсткості вузла верстата криві навантаження та розвантаження не співпадають, утворюючи петлю гістерезису, площа якої характеризує роботу сил тертя в стиках. Жорсткість визначається нахилом кривої навантаження характеристики відтискань вузлів. Норми жорсткості та методика випробувань універсальних верстатів регламентуються стандартами. Збільшення жорсткості верстатів можна досягти за рахунок: - підвищення власної жорсткості деталей верстата за рахунок вибору найбільш вигідних в цьому відношенні форм перетинів, застосування ребер жорсткості, рамних конструкцій, додаткових опор та інше; - зменшення числа стиків в вузлах та між ними; - усунення зазорів у спряженнях, застосування попереднього натягу та компенсаторів, що автоматично вибирають зазори; - поліпшення якості (шорсткості)поверхонь, що контактують; - ретельне складання вузлів та всього верстата в цілому. Піддатливість (величина обернена жорсткості) кількох деталей та вузлів, що послідовно сприймають навантаження, підсумовується В зв'язку з цим в першу чергу необхідно зменшувати піддатливість найбільш слабкої ланки. Порядок виконання роботи 5.1 Виконати тарування динамометра. Схема тарувального пристрою наведена на рис. 6.2. Сила Р1 визначається за формулою

де Р1 - сила, що прикладається до пружини 1 динамометра, Н; G - маса вантажу, Н; G0 - приведена маса важеля та підвіски, G0= 250Н.

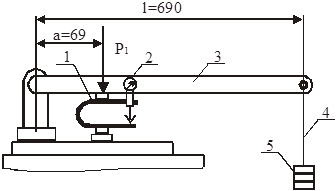

1 - тарувальна пружина; 2 - індикатор; 3 - важіль; 4 - підвіска; 5 - вантаж Рисунок 6.2 - Пристрій для тарування динамометра Під час тарування фіксують деформацію пружини δ (мм) від навантаження не меншого за навантаження, передбачене стандартом для даного верстата. 5.2 Побудувати тарувальний графік Р1 – δ та визначити ціну 1мм деформації пружини в Н (Ньютонах). 5.3 Підготувати верстат до випробувань.

|

||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 316; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.237.5 (0.006 с.) |

Н (6.1)

Н (6.1)