Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Введение. Специфические условия эксплуатации оборудования по переработке полимерных материалов. Модернизация оборудованияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Введение. Специфические условия эксплуатации оборудования по переработке полимерных материалов. Модернизация оборудования

Направления развития химической промышленности Широкое развитие народного хозяйства страны требует значительного увеличения выпуска химических продуктов: химволокон, полимерных материалов, минеральных удобрений. Поэтому, для ускоренного роста химической промышленности непрерывно совершенствовалось химическое машиностроение, а это предполагало: 1 – переход на непрерывно действующее оборудование, вместо периодического (например: УНМ, дисковые фильтры, машины непрерывного формования), 2 – внедрение полностью механизированных и автоматизированных установок или агрегатов технологических процессов (например: установки для фильтрации прядильных растворов, агрегаты для получения штапельных волокон по сухому и мокрому способу формования), 3 – конструирование аппаратов, сосудов, которые эксплуатируются в жестких условиях – при высоких температурах, давление, при агрессивном воздействии среды.

Задачи и виды оборудования производства пластмасс Высокие темпы роста промышленности пластических масс во многом обусловлены следующим: 1 – сочетанием в одном материале ценных технических качеств, 2 – доступностью сырья, 3 – возможностью синтезировать полимеры с комплексом заранее заданных свойств, 4 – легкостью переработки полимерного материала в изделие технического и бытового назначения при небольших трудовых затратах. В настоящее время, когда производство различных видов пластиков развивается весьма интенсивно с параллельной разработкой новых технологических процессов, необходимо помимо создания совершенного оборудования его правильная классификация. Современное химическое предприятие – это сложный комплекс машин и оборудования, в который входят: 1 – аппараты и машины химического производства, для химических и физико-химических процессов, 2 – емкостное оборудование для хранения жидкостей и газов, 3 – трубопроводы, 4 – машины для перемещения Ж и Г, 5 – машины для транспортирования твердых материалов, расфасовки и затаривания сыпучих продуктов, 6 – КИП и А, 7 – электрооборудование.

Пути технического развития машин и аппаратов Усовершенствование парка оборудования заводов пластмасс направляется по линии улучшения конструкции существующих машин и создания новых, в целях: 1 – повышения производительности, 2 – улучшения качества, 3 – снижения себестоимости, 4 – улучшения условий труда, 5 – снижения профессиональных вредностей. Пути развития: Максимально интенсифицировать технологические процессы. Это достигается: 1. путем развития рабочей поверхности, поверхности теплообмена, фильтрации, контакта фаз, 2. разработкой процессов на принципиально новой основе. Это дает увеличение производительности в 10 и 100 раз. Например: осваиваются процессы с применением ультразвуковой, магнитной, вибрационной техники... 2) – увеличить размеры аппаратов, в тех случаях, когда возможности интенсификации процессов исчерпаны. Достоинства больших аппаратов: 1. экономия производственных площадей, 2. экономия материала (металла), 3. требуется меньшая численность персонала.

Недостатки больших аппаратов: 1. трудно осуществлять удовлетворительное перемешивание и газораспределение в большом объеме, 2. трудно изготовить и транспортировать крупногабаритные аппараты, 3. трудности с обслуживание и ремонтом. Например: в настоящее время эксплуатируются аппараты и колонны высотой до 90м, диаметром до 16м, объемом до 1000м3 , длиной до 150м.

3) – повышение надежности машин и аппаратов химического производства, т.к. аварийная обстановка современной высокопроизводительной техники иногда приносит убытки, превышающие стоимость самого оборудования. Частые причины выхода из строя аппаратов коррозия и повреждения наиболее ответственных узлов.

Требования к конструкционным материалам и аппаратам Аппараты химической промышленности работают в широком диапазоне: - температура от -254 до +2500*С, - давление от 0,015 Па до 600 МПа, - агрессивные среды.

Поэтому, основными требованиями, которым должны отвечать аппараты, являются: 1 – надежность, 2 – долговечность, 3 – простота изготовления, 4 – удобство монтажа, эксплуатации, 5 – конструктивное совершенство.

Поэтому к конструкционным материалам предъявляют требования:

1 – высокая коррозионная стойкость к агрессивным средам, 2 – механическая прочность при заданных рабочих температуре, давление, нагрузки, 3 – хорошая свариваемость материалов с обеспечением высоких механических свойств сварных соединений, 4 – низкая стоимость и доступность материалов.

Конструкция аппаратов и машин, а также материалов для их изготовления определяется: 1 – их технологическим назначением, 2 – агрегатным состоянием реагирующих веществ, 3 – способом проведения процесса (периодическим или непрерывным Раздел 1. Конструктивные особенности машин

Конструкционные материалы, применяемые для изготовления химических аппаратов

Черные металлы и сплавы Сталь – сплав железа и небольшого количества углерода (до 2%). Примеси: сера, кремний, марганец, фосфор. Углерод оказывает большое влияние на качество стали: чем его больше, тем больше предел прочности и текучести, твердость, но уменьшается пластичность, появляется склонность к старению, выше хрупкость, хуже свариваемость. Свойства сталей: прочность, вязкость, способность выносить динамические нагрузки, свариваться, хорошо обрабатываться резанием, низкая стоимость, доступность. а) углеродистая сталь По назначению и характеристикам делится на: А – поставляется по механическим свойствам, Б – поставляется по химическому составу, В – поставляется по механическим свойствам, соответствующим нормам для стали марки А и по химическому составу, соответствующему стали марки Б. Марка стали, включающая буквы «Ст.» означает слово сталь, а цифры от 0 до 6 условный номер марки. Изготавливают, стали следующих марок: Группы А – Ст.0, Ст.1...Ст.6, Группы Б - Б Ст.0...Б Ст.6, Группы В – В Ст.1...В Ст.5. б) легированная сталь Для улучшения физических, механических, технологических свойств стали в их состав вводят - легирующие элементы (никель, хром, марганец, титан...). Например: С – кремний, Т – титан, Г – марганец, Х – хром, В - вольфрам, Н – никель, М – молибден, Ю – алюминий, К – кобальт, Д – медь. В обозначение марки стали: - первые две цифры указывают среднее содержание углерода в сотых долях процента, - буквы за цифрами обозначают легирующий элемент, - цифры стоящие после буквенного обозначения легирующего элемента указывают содержание его в % (при содержание до 1,5% цифра не ставится).

12Х18Н10Т – 0,12%углерода, 18% хрома, 10% никеля, до 1,5% титана. 15Х5М – 0,15% углерода, 5% хрома, до 1,5% молибдена. 20Х – 0,2% углерода, до 1,5%хрома.

Цветные металлы и сплавы

В химическом машиностроении применяют медь, алюминий, свинец, титан, никель и сплавы указанных металлов. 1. Медь. Из нее изготовляют т/о, емкостные аппараты, ректификационные колонны. Для химической аппаратуры применяют в основном медь с содержанием соответственно 99,7 и 99,5% чистой меди. Медные аппараты используют в химической, пищевой, фармацевтической промышленности. Прочность меди при низких температурах повышается, и при этом сохраняются ее пластические свойства, поэтому она является ценным конструкционным материалом в криогенной технике. Медные листы легко вальцуются, штампуются и гнутся. В химическом машиностроении применяют сплавы меди - бронза и латунь. Бронза – сплав меди с цинком и легирующими добавками (желтая). Латунь – сплав меди с любым легирующим элементом, кроме цинка (н-р: олово).

2. Алюминиевая аппаратура. Ее используют в производстве азотной, фосфорной и органических кислот. Маx допустимая температура для алюминиевых аппаратов 200°С. Сварные швы делают только стыковыми, места сварки должны быть практически одинаковой толщины. И зготовляют: резервуары, колонны, т/о, небольшие реакционные аппараты. Применение алюминия ограничивается его низкой механической прочностью. 3. Свинец. Его используют для изготовления отдельных изделий (змеевиков, гильз термометров и др.) и защиты стальных аппаратов путем обкладки листовым свинцом или гомогенным освинцовыванием, которое заключается в том, что слой свинца толщиной 3—6 мм наплавляют на предварительно подготовленную поверхность. Устойчив во многих агрессивных средах, в разбавленной серной кислоте. В настоящее время его применение сокращается вследствие низкой механической прочности и высокой стоимости. 4. Никель. Он обладает: хорошими литейными свойствами, легко куется и штампуется. Его сваривают никелевыми электродами в атмосфере инертного газа. Аппаратуру из никеля применяют для процессов щелочного плавления, при переработке органических кислот, а также в тех случаях, когда требуется высокая чистота продукта Никель - очень дефицитный металл, и для химической аппаратуры как самостоятельный конструкционный материал он применяется редко. 5. Титан. Он находит все большее применение в химическом машиностроении. По прочности он немного уступает, стали, а удельный вес его почти в два раза меньше. С тоек к: азотной кислоте, в разбавленной серной кислоте и многих других корродирующих средах. Титан куется, штампуется и сваривается и хорошо поддается механической обработке, что позволяет изготовлять: емкостные, колонные и т/о- аппараты, фильтры, насосы, трубопров. арматуру и др.

Неметаллические материалы Футеровка аппаратов - весьма эффективным и распространенным методом защиты оборудования от химических воздействий является футеровка штучными кислотоупорными материалами: керамическим кислотоупорным кирпичом, керамической плитками. В химическом машиностроении применяют: пластмассы, резину, полиизобутилен и материалы на основе графита. Пластмассы: Они обладают высокой стойкостью к большинству электролитов (за исключением сильных окислителей и концентрированной серной кислоты), во многих случаях оказываются хорошими заменителями металлов. Пластмассы подразделяют на Термоплавкие и термореактивные. Термоплавкие размягчаются при нагревании и снова застывают при охлаждении. При нагревании не размягчаются. Из многих пластмассе в химическом машиностроении наиболее широко применяются фаолит, винипласт, полиэтилен, фторопласт.

1. Фаолит. Его изготовляют из резольной смолы и наполнителя. При нагревании 12О...13О°С сырой затвердевает, приобретает достаточную механическую прочность и поддается всем видам механической обработки. Устойчив к растворам различных минеральных и орг. кислот и ко многим органическим растворителям. В щелочных средах фаолит нестоек. Температура его применения от —30 до +130°С. В сыром виде он легко формуется и режется ножом. Изготовляют емкостные и колонные аппараты, панны, трубопроводы, газоходы. 2. Винипласт. Это термоплавкая пластмасса, которую выпускают в виде труб, стержней и листов толщиной до 20 мм. Стоек к воздействию многих корродирующих сред, за исключением сильных окислителей и концентрированной серной кислоты. Температура его применения от —10 до +60°С. Хорошо поддается обработке - легко гнется и штампуется в горячем состоянии, обрабатывается на станках, части соединяют склейкой или сваривают. 3. Полиэтилен. Он представляет собой термоплавкую пластмассу. Его химическая стойкость и термостойкость (не превышает 60°С) примерно такая же, как у винипласта. Так же как и винипласт, он хорошо поддается механической обработке, штамповке, сварке, но менее хрупок. 4. Резиновые покрытия (гуммирование). Для защиты химических аппаратов от агрессивных сред и абразивного износа широко применяют листовые покрытия резиной, которые устойчивы во многих агрессивных средах (в соляной кислоте любой концентрации, в растворах серной кислоты концентрации до 70%, в атмосфере влажного хлора, во многих растворителях и др.). Температурные пределы применения от —50 до + 100°С. Резиновые покрытия отличаются высокой стойкостью к вибрации и резким температурным перепадам. Применяют: для защиты емкостных и колонных аппаратов, железнодорожных цистерн, мешалок, деталей трубопроводов, центрифуг и многих других изделий. 5. Полиизобутилен. Этот каучукоподобный материал применяют для защиты аппаратов. В отличие от резины он не нуждается и вулканизации, что значительно упрощает нанесение покрытия. Термостойкость полиизобутилена невелика - не превышает 60°С, нижний температурный предел —20°С, что необходимо учитывать при защите аппаратов, установленных под открытым небом. Очень непрочен, при повышенной температуре размягчается и может сползти со стенок аппарата. Применяют для защиты небольших аппаратов, а также в качестве непроницаемого подслоя под футеровку. 6. Графит. Обладает высокой химической стойкостью и термостойкостью. Отличается пористостью, поэтому для получения плотных изделий его пропитывают смолами. Вместе с тем применяют изделия, прессованные из смеси графитового порошка с различными смолами.

Основные детали аппаратов. Виды нагрузок Первая стадия механического расчета — определение силовых нагрузок. Наиболее часто сосуды и аппараты бывают нагружены:

1- внутренним или наружным (атмосферным) давлением при работе под вакуумом, 2 - при большой высоте аппаратов, залитых жидкостью, наряду с газовым давлением необходимо учитывать гидростатическое давление столба жидкости, которое достигает максимума в нижней точке аппарата, 3 - при расчете опорных конструкций (и корпуса) существенную роль играют весовые нагрузки, 4 - аппараты больших размеров, установленные под открытым небом, необходимо рассчитывать на действие ветровых нагрузок, 5 - в районах, подверженных землетрясениям, тяжелое оборудование, особенно колонны, необходимо также проверять и на действие сейсмических нагрузок, 6 -наряду с перечисленными внешними нагрузками необходимо учитывать температурные напряжения, возникающие за счет неодинакового температурного удлинения отдельных частей аппарата в тех случаях, когда их температуры различны и когда одинаковы, но они изготовлены из материалов, имеющих различный коэффициент линейного расширения. За последнее время было установлено, что на аппаратах, работающих с переменными режимами, имеют место разрушения, вызванные малоцикловыми нагрузками, которые также необходимо учитывать при расчете аппаратуры. На аппарат, как правило, действует одновременно несколько видов нагрузок, что усложняет расчет. Основные детали аппаратов 1 Обечайка – открытый с торцов конический или цилиндрический барабан, который является заготовкой в производстве резервуаров, паровых котлов, и других изделий из листового материала. Для аппаратов, находящихся под внешним давлением, одного расчета на прочность недостаточно. Необходимо проверить также устойчивость оболочки. Тонкостенные оболочки под действием наружного давления могут потерять свою первоначальную форму.

Деформированная оболочка приобретает „волнообразную форму», причем число волн может быть п=2, 3, 4,... Если длина оболочки значительна (более 5—7 диаметров), то крышки или кольца жесткости на краях оболочки не оказывают укрепляющего действия на среднюю ее часть и расчетная толщина стенки оболочки не зависит от длины. Если расстояние между крышками невелико и обечайка является «короткой», то укрепляющее действие крышек или колец жесткости необходимо учитывать. Сварные цилиндрические обечайки – диаметром до 600мм. Допуск на овальность – 1% от номинального диаметра, но не превышает 20мм.

2 Днища и крышки аппаратов Для сосудов и аппаратов применяют полушаровые, элиптические, конические, тарельчатые и плоские днища и крышки. а.Полушаровые (сферические). Сфера - идеальная форма днища, так как в сферической оболочке не возникают изгибающие напряжения. Полушаровые днища сваривают из отдельных штампованных элементов. Их применяют для аппаратов больших диаметров (свыше 4м), для аппаратов же небольшого размера сравнительно редко, так как они неудобны для размещения штуцеров и сложны в изготовлении.

г. Плоские – применимы в аппаратах, работающих при нормальном атмосферном давлении.

3 Фланцевые соединения – наиболее распространенные разъемные соединения аппаратов и трубопроводов. Они служат для соединения отдельных частей аппаратов: съемных крышек, царг, люков… По конструкции и способу соединения со штуцером или корпусом различают типы фланцев: плоские приварные, с утолщением у основания; свободные на отбортовке и на бурте.

Фланцевые соединения: А – наиболее распространенная приварка фланца; Б – плоский фланец В – фланец с защитной накладкой из кислотостойкой стали Г – фланец с шейкой, приваренная встык Д – фланец с шейкой, сваренные из двух частей Е – свободные фланцы на отбортовке Ж – фланцы на утолщении (бурте)

Контроль сварных швов Сварные швы подвергаются методам испытания и контроля: 1 – внешний осмотр и измерения. Первоначально проводят внешний осмотр и измеряют сварные швы – для выявления трещин, раковин, и других дефектов. 2 – механические испытания – это когда сварные образцы испытывают на растяжение, изгиб и ударную вязкость. 3 - ультразвуковая дефектоскопия – при просвечивании определяют объем контроля в зависимости от условий работы: - при тяжелых условиях (повыш. температуре, давлении, агрес.среде) – 100%, - при легких условиях – 20-50-% контроля.

Машины для измельчения Сырье, вводимое в состав пластических масс, измельчается на дробильно-помольных машинах. Под измельчением понимают процесс разрушения твердого тела и превращения крупных кусков в мелкие под действием внешних сил. В зависимости от частиц исх.материала и размеров частиц в конечном продукте: 1 – грубое измельчение (дробление), 2 – тонкое измельчение (помол). Основными технико-экономическими показателями работы машин являются: 1 - степень измельчения, 2 - удельный расход энергии на единицу получаемой продукции, 3 - производительность машины. Степенью измельчения называется отношение размеров куска неизмельченного материала к размерам частиц, полученных после измельчения: I= D/d где D - средний размер куска материала до измельчения в м; d - средний размер частицы материала после измельчения в м. Существуют следующие основные способы измельчения материала: раздавливание, удар, истирание, раскалывание или сочетание указанных способов.

Принцип действия сушилок

В производстве полимерных материалов значительное место занимает сушка промежуточных и конечных продуктов. Процесс сушки заключается в удалении влаги из материалов. Способность материала впитывать в себя влагу называется гигроскопичностью. Степень гигроскопичности зависит от свойств материала и состояния окружающего воздуха. Сушка может происходить при: - непосредственном соприкосновении влажного материала с теплоносителем, - через обогревательную стенку.

В первом случае теплоносителем служит нагретый воздух или газы и перегретый пар; такая сушка называется конвективной. Во втором случае нагревание осуществляется в поле т. в. ч. или тепловыми лучами, а сушка называется контактной. Содержание влаги в материале выражается в процентах к его массе, причем влажность, которую имеет материал до сушки, называется начальной, а после сушки — конечной или остаточной. Сушка может осуществляться в неподвижном слое и при перемешивании. Процесс сушки в неподвижном слое состоит из испарения влаги с поверхности материала и перемещения влаги из глубины материала к поверхности. После испарения с поверхности материала некоторого количества влаги образуется слой подсохшего материала. Далее сушка внутренних слоев материала, которая протекает медленно. В этот период толщина подсохшего слоя материала увеличивается, а скорость сушки резко падает, т.к. возрастает сопротивление прохождению пара через толщу материала. Процесс сушки при перемешивании материала протекает на большей поверхности вследствие разрыхления материала, с обновлением поверхности и уменьшением сопротивления движению паров.

Машины для измельчения

Дробилки Сырье, вводимое в состав пластмасс измельчается на дробильно-помольных машинах.

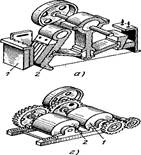

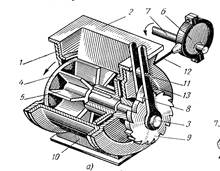

По конструкции и принципу действия дробилки разделяются на: 1) щековые с простым (рисунок, а) и сложным (рисунок, б) качанием подвижной щеки; в этих дробилках материал раздавливается и раскалывается между неподвижной 1 и подвижной 2 щеками в результате периодического их сближения; в дробилках со сложным качанием щеки материал еще и истирается. Щековые дробилки со сложным качанием подвижной щеки в основном применяются для мелкого дробления. Их преимущество перед дробилками с простым качанием подвижной щеки заключается в простоте конструкции при относительно низком удельном расходе энергии. 2) конусные (рисунок б), в которых материал раздавливается и частично изгибается между двумя конусами; внешний конус 1 неподвижен, а внутренний (дробящий) 2, посаженный на вертикальный вал 3, движется по окружности по отношению к внешнему конусу, 3) валковые (рисунок г), в которых материал раздавливанием истирается между двумя валками 1 и 2, вращающимися один навстречу другому; 4) молотковые (рисунок, д.), в которых материал дробится при ударе его молотками, свободно подвешенными на быстровращающемся роторе 2, и частично истирается. Измельчают мел, волокнистые вещества, отходы линолеума. 5) бегуны (рисунок, ё) - предназначаются для мелкого дробления и грубого помола; материал раздавливается и истирается между двумя вращающимися катками 1 и чашей 2.

Дробилки: а — щековая (с простым качанием щеки); г – валковая, б — щековая (со сложным качанием щеки); д – молотковая, в — конусная, е — бегуны

Мельницы По конструкции и принципу действия различают следующие основные типы мельниц: 1. Барабанные (шаровые и стержневые), предназначенные для тонкого измельчения (рисунок, а). Барабан 1 приводится от электродвигателя 2 через редуктор 3. 2. Роликовые маятниковые, предназначенные для размола материала (рисунок 8, б), в которых материал раздавливается между неподвижным кольцом 1 и быстровращающимися роликами 2, шарнирно соединенными с крестовиной 3, укрепленной на вертикальном валу 4. 3. Молотковые (ударные), предназначенные для размола материала и в некоторых случаях с одновременной подсушкой его. Молотковые мельницы изготовляются с жестко закрепленными или с свободно подвешенными (рисунок, в) на роторе 1 молотками 2. 4. Пневматические, предназначенные для тонкого измельчения (рисунок, д), в которых материал измельчается при ударе. Кусочки 1 материала, подлежащие измельчению, подхватываются воздухом, который нагнетается через сопло 2, летят со скоростью 20—80 м /сек и ударяются о размольную плиту 3, а также одни о другие. 5. Вибрационные (рисунок, е), применяемые для тонкого и сверхтонкого помола материалов. 6. Струйные (рисунок, ж), предназначенные для сверхтонкого помола. Размол в них происходит за счет соударения частиц материала, находящихся в воздушном турбулентном потоке. Частицы материала ленточным питателем 1 подаются в приемный бункер. Далее материал по трубе 2 поступает в зону диффузора 3, где подхватывается воздухом, поступающим по трубе 4. Затем материал подается в корпус 5 мельницы, в виде трубы эллиптической формы. В нижней части корпуса имеются сопла б, через которые поступает воздух. Скорость воздуха в соплах доходит до 466 м/сек; чтобы это обеспечить, воздух подогревают; вследствие этого снижается его вязкость. Кроме того, подогретый воздух подсушивает материал. Воздух, поступающий в корпус мельницы, подхватывает частицы материала и заставляет их циркулировать в трубе. Частицы, двигаясь в турбулентном потоке, измельчаются, ударяясь одна о другую и о стенки корпуса. Отработанный воздух с частицами готового продукта проходит через жалюзийное устройство 7, выходное отверстие 8, и поступает на осаждение.

ж- барабанная; б - ролико-маятниковая; в - молотковая; г - дезинтегратор; д - пневматическая; е - вибрационная; ж - струйная

Электромагнитная сортировка

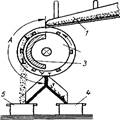

Во многих случаях во избежание поломок деталей обрабатывающих машин, а также ухудшения качества получаемой продукции сырье подвергается электромагнитной сортировке (сепарации). Принцип магнитной сортировки заключается в том, что материал пропускается через зону с сильным магнитным полем. При этом материалы, обладающие магнитными свойствами, притягиваются к магниту и затем отводятся, в то время как материалы, не обладающие магнитными свойствами или имеющие весьма слабую магнитную восприимчивость, не подвергаются действию электромагнита. Все существующие электромагнитные сепараторы можно классифицировать:

б) по конструкции — шкивного или барабанного типов; в) по принципу действия — электромагнитные и индукционные. На рисунке представлена принципиальная схема действия сухих электромагнитных сепараторов. Материал подается лотковым питателем 1 на вращающийся барабан 2, в котором установлена неподвижная магнитная система 5. Магнитное поле, создаваемое электромагнитом, охватывает участок А. В зоне магнитного поля все ферромагнитные включения, притягиваясь к наружной поверхности барабана, проходят вместе с ним до нижней границы магнитного поля. Пройдя границу поля, указанные частицы под действием сил тяжести отделяются от барабана и отводятся в специальный бункер 4; очищенный же от ферромагнитных включений материал поступает в бункер 5. Воздушная сортировка применяется главным образом для разделения на фракции тонкоразмолотых материалов в тех случаях, когда использование грохотов нецелесообразно вследствие малой их производительности и быстрого износа сетки. Особенно эффективно использовать воздушную сепарацию при помоле материалов с параллельной их подсушкой. При этом нагретый воздух выполняет функции транспортирующего и сушильного агента.

Классификация сушилок

1 - в зависимости от давления в рабочем пространстве: атмосферные и вакуумные; 2 - в зависимости от цикличности процесса: периодического и непрерывного действия; 3 - в зависимости от подвода тепла к высушиваемому материалу: конвективные и контактные; 4 - в зависимости от типа сушильного агента: воздушные, газовые и паровые, 5 - в зависимости от движения теплоносителя по отношению к высушиваемому материалу: прямоточные, противоточные и перекрестные; 6 - в зависимости от конструкций: барабанные, гребковые, туннельные, шахтные, вальцовые, ленточные, распылительные, турбинные, вибрационные, роторные и комбинированные.

Дозаторы В производстве пластических масс дозирование исходных материалов является одной из основных технологических операций. Дозаторы применяются для сыпучих и жидких материалов. По конструкции дозаторы подразделяются: 1 – объемные: секторный, дисковый, винтовой. 2 – весовые, по конструкции: периодического и непрерывного действия.

Типы объемных дозаторов

Состоит из корпуса 1, приемной воронки 2, в корпусе на валу 3 закреплен секторный барабан 4 с лопастями 5. Дозатор приводится в движение от электродвигателя через эксцентриковый механизм 6, сидящий на валу 7. Из бункера материал поступает в секторы, образованные лопастями и торцевыми стенками барабана. При вращении барабана материал перемещается вместе с ним и высыпается из секторов через течку 10. Скорость вращения барабана (и количество подаваемого материала) регулируется пальцем 11.

Смешения жидких материалов

Классификация смесителей Смешение — процесс, при котором два или более компонентов перемешиваются в определенном соотношении для получения определенной однородности готовой массы. Периодический процесс смешения обычно осуществляется в замкнутом сосуде; при этом все компоненты, подлежащие перемешиванию, загружаются в требуемой пропорции в сосуд и перемешиваются в течение определенного времени, после чего выгружаются из сосуда. Время, достаточное для получения качественной смеси, называется временем смешения. Непрерывный процесс смешения — это процесс, в котором перемешивание материала происходит непрерывно и рабочий объем перемешивающего устройства все время загружен материалами. В промышленности пластических масс процессы смешения широко применяются во многих этапах производства. Так, например, смешение необходимо для приготовления различных суспензий, эмульсий и однородных смесей, а также для интенсификации процессов тепло - и массообмена. Смесители по принципу действия подразделяются: 1 - механические мешалки: подразделяются на лопастные, пропеллерные, турбинные и специальные 2 - пневматические. В зависимости от частоты вращения мешалки условно делятся на тихоходные (лопастные, рамные, якорные, листовые) и быстроходные (турбинные и пропеллерные).

Лопастные мешалки

Лопастные мешалки применяются для смешения жидкостей, обладающих небольшой вязкостью, для растворения и суспензирования твердых веществ, имеющ

|

|||||||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 467; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.221.45 (0.022 с.) |

Давление, при котором оболочка начнет деформироваться, называется критическим давлением.Запас устойчивости %=2,6.

Давление, при котором оболочка начнет деформироваться, называется критическим давлением.Запас устойчивости %=2,6. б.Эллиптические днища. Эллиптические днища, имеющие форму эллипсоида вращения, широко применяют для аппаратов под давлением. Для того чтобы отнести, сварной шов от закругленной части и не нагружать его изгибающими напряжениями, днище снабжают цилиндрическим бортом высотой 25—50 мм. Раньше вместо эллиптических днищ применяли коробовые, имеющие шаровую поверхность, края которой отбортованы. Они менее совершенны, чем эллиптические. В настоящее время их изготовляют очень редко.

б.Эллиптические днища. Эллиптические днища, имеющие форму эллипсоида вращения, широко применяют для аппаратов под давлением. Для того чтобы отнести, сварной шов от закругленной части и не нагружать его изгибающими напряжениями, днище снабжают цилиндрическим бортом высотой 25—50 мм. Раньше вместо эллиптических днищ применяли коробовые, имеющие шаровую поверхность, края которой отбортованы. Они менее совершенны, чем эллиптические. В настоящее время их изготовляют очень редко. в. Конические днища. Их применяют в тех случаях, когда необходимо перейти от цилиндрической части одного диаметра к цилиндрической части другого диаметра и в вертикальных аппаратах при работе с вязкими и сыпучими материалами. Коническая форма днища облегчает удаление этих материалов.

в. Конические днища. Их применяют в тех случаях, когда необходимо перейти от цилиндрической части одного диаметра к цилиндрической части другого диаметра и в вертикальных аппаратах при работе с вязкими и сыпучими материалами. Коническая форма днища облегчает удаление этих материалов.

Рисунок. Мельницы:

Рисунок. Мельницы: а) по технологическим признакам — на сухие и мокрые;

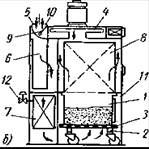

а) по технологическим признакам — на сухие и мокрые; Камерная сушилка. Для сушки порошкообразных материалов (полистирол, нейлон и др.) непосредственно перед их переработкой в изделия применяются камерные сушилки. Устройство и принцип работы: контейнер1 с материалом устанавливается в камере сушилки на тележке 2. В камеру через перфорированное дно 3 контейнера вентилятором 4 засасывается воздух. который поступает через патрубок 5, пройдя предварительно фильтр 6 и калорифер 7. Нагретый воздух, пройдя через слой материала, очищается в фильтре 8, далее через заслонку 9 и люк 10 выбрасывается в атмосферу. Вагонетка с высушенным продуктом выгружается через откидную боковую стенку 11. Температура воздуха в калорифере регулируется клапаном 12.

Камерная сушилка. Для сушки порошкообразных материалов (полистирол, нейлон и др.) непосредственно перед их переработкой в изделия применяются камерные сушилки. Устройство и принцип работы: контейнер1 с материалом устанавливается в камере сушилки на тележке 2. В камеру через перфорированное дно 3 контейнера вентилятором 4 засасывается воздух. который поступает через патрубок 5, пройдя предварительно фильтр 6 и калорифер 7. Нагретый воздух, пройдя через слой материала, очищается в фильтре 8, далее через заслонку 9 и люк 10 выбрасывается в атмосферу. Вагонетка с высушенным продуктом выгружается через откидную боковую стенку 11. Температура воздуха в калорифере регулируется клапаном 12. Гребковая сушилка. Гребковая вакуумная сушилка применяется при производстве поливилбутираля. Представляет собой цилиндрический корпус 1, в котором вращается вал 2 с лопастями 3. Вал вращается от электродвигателя 5, через редуктор 6. Влажный материал через люк 7 загружается, а сухой продукт через люк 8 разгружается, с помощью винтового затвора 9.

Гребковая сушилка. Гребковая вакуумная сушилка применяется при производстве поливилбутираля. Представляет собой цилиндрический корпус 1, в котором вращается вал 2 с лопастями 3. Вал вращается от электродвигателя 5, через редуктор 6. Влажный материал через люк 7 загружается, а сухой продукт через люк 8 разгружается, с помощью винтового затвора 9. Вибрационная сушилка. Для непрерывной сушки сыпучих материалов. Сырой материал загружают через питатель 1 на верхний металлический лист 2, установленный на вибрирующей раме 3, приводимый в движение вибраторами 4. Под действием вибрации материал передвигается по наклонному листу, пересыпается на следующий лист в противоположном направлении. Нагретый воздух (в калорифере 6) нагнетается в камеру вентилятором 5. Сухой продукт выгружается через патрубок 7. Влажный воздух выбрасывается через патрубок 9.

Вибрационная сушилка. Для непрерывной сушки сыпучих материалов. Сырой материал загружают через питатель 1 на верхний металлический лист 2, установленный на вибрирующей раме 3, приводимый в движение вибраторами 4. Под действием вибрации материал передвигается по наклонному листу, пересыпается на следующий лист в противоположном направлении. Нагретый воздух (в калорифере 6) нагнетается в камеру вентилятором 5. Сухой продукт выгружается через патрубок 7. Влажный воздух выбрасывается через патрубок 9. 1 – Секторный (для сыпучих материалов)

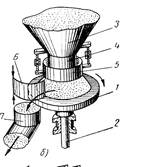

1 – Секторный (для сыпучих материалов) 2 – Дисковый (тарельчатый), для равномерной подачи сыпучих материалов. Питатель состоит из диска 1, установленного на валу 2, который получает движение от привода, установленного на станине питателя. Над питателем расположен бункер 3, патрубок 4 которого входит во втулку 5. Материал поступает на диск 1 под углом естественного откоса. Над вращающимся диском установлен скребок 6, сбрасывающий материал в патрубок 7.

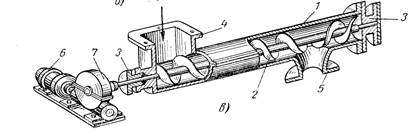

2 – Дисковый (тарельчатый), для равномерной подачи сыпучих материалов. Питатель состоит из диска 1, установленного на валу 2, который получает движение от привода, установленного на станине питателя. Над питателем расположен бункер 3, патрубок 4 которого входит во втулку 5. Материал поступает на диск 1 под углом естественного откоса. Над вращающимся диском установлен скребок 6, сбрасывающий материал в патрубок 7. 3 – Винтовой – для одновременной транспортировки и подачи порошкообразных материалов. Питатель состоит из цилиндра 1, в котором расположен винт 2, вращающийся в подшипниках 3. Материал в питатель поступает через патрубок 4, транспортируется по цилиндру и выгружается через патрубок 5. Питатель приводится в движение от электродвигателя 6 через редуктор 7.

3 – Винтовой – для одновременной транспортировки и подачи порошкообразных материалов. Питатель состоит из цилиндра 1, в котором расположен винт 2, вращающийся в подшипниках 3. Материал в питатель поступает через патрубок 4, транспортируется по цилиндру и выгружается через патрубок 5. Питатель приводится в движение от электродвигателя 6 через редуктор 7. Тема 2.2. Смесители

Тема 2.2. Смесители