Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Экструзионный формующий инструментСодержание книги

Поиск на нашем сайте

1. Профильная трубная головка: предназначенная для изготовления фасонных профилей.

2. Угловая головка для непрерывного выдавливания пленки:

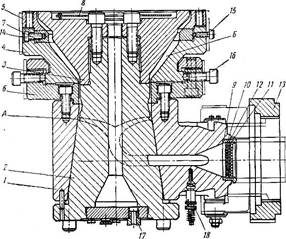

Угловые головки имеют конструктивный недостаток - разную длину путей, проходимых частицами расплава от конца червяка до различных участков формующего зазора. Для устранения этого недостатка путем торможения потока массы в соответствующих участках производят калибровку зазора с помощью регулировочных винтов 14, 15 и 16. Рабочий процесс. Термопластичная масса поступает через входное отверстие корпуса 1 и распределяется вокруг дорна 2 в кольцевом сборном канале А. Затем из сборного канала расплав течет по всей окружности через коническую кольцевую щель Б. Из кольцевой щели масса выдавливается через выходную щель, образованную верхним формующим кольцом 5 и наконечником дорна 3. Сжатый воздух для раздувания пленки подается через штуцер 17. Нагрев головки производится электронагревателями, а замер температуры - термопарой 18.

3. Прямоточная головка для получения пленки из цилиндрического рукава.

4. Головка для производства листов из термочувствительных материалов

Вопросы для закрепления материала:

а) устройство профильной трубной головки; б) устройство угловой головки для непрерывного выдавливания пленки; в) устройство: прямоточная головка для получения пленки из рукава; г)устройство головки для производства листов из термочувствительного материала Тема 2.4. Оборудование для литья под давлением Классификация, принцип действия и основные

Классификация машин

Одним из самых распространенных методов переработки термопластических материалов является литье под давлением. Суть литья под давлением заключается в том, что материал разогревается до пластического состояния в специальном цилиндре и инжектируется из него с высокой скоростью и под большим давлением в литьевую форму. На литьевых машинах могут изготовляться одна или несколько деталей одновременно, в зависимости от конфигурации, массы и площади отливки. В качестве сырья для изготовления изделий методом литья применяются такие материалы, как: полистирол, полиамид, полиэтилен и другие в гранулированном или порошкообразном виде; объем зерен может быть в пределах от 0,008 до 0,125 см3. Удельное давление впрыска зависит от вида применяемого материала и степени его предварительной пластикации и колеблется в пределах от 24 до 210 Мн/м2. Литьевые машины классифицируются: 1 - производственная мощность машин для литья под давлением определяется кубических сантиметрах впрыскиваемого материала, расходуемого на изготовление одной отливки, от 5 до 31000 см3 2 - по конструкции литьевые машины подразделяются: - в зависимости от нагнетающего устройства - поршневые, червячные и автоклавные машины; - в зависимости от направления разъема форм - горизонтальные, вертикальные и угловые; - в зависимости от количества форм – одно, и многоформовые (ротационные); - в зависимости от количества инжекционных цилиндров - одноцилиндровые и многоцилиндровые машины; - в зависимости от наличия узла предварительной пластикации - машины без предварительной пластикации и с предварительной поршневой, червячной пластикацией; 3 - в зависимости от типа привода — механические, гидравлические, гидромеханические, пневматические и пневмогидравлические. С технологической точки зрения литье под давлением можно определить как простой цикличный процесс, состоящий из следующих основных операций: - дозирования термопластичного материала, - подачи его в инжекционный цилиндр, - нагревания и расплавления материала, - впрыска под давлением пластицированного расплава в форму, - охлаждения изделия в форме (остывая в форме, материал отверждается и образует изделия заданного профиля), - раскрытия формы и удаления из нее готовых изделий.

|

||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 342; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.235.100 (0.005 с.) |

Головка состоит из нижней 1 и верхней 2 половинок матрицы, установленных во фланце 3, который на болтах крепится к фланцу 4 червячного пресса. В матрицу вставлена втулка 5, вслед за которой (по ходу материала) смонтирована решетка 6. Экструзируемый материал продавливается через выходное отверстие А, приобретая профиль плинтуса требуемых размеров.

Головка состоит из нижней 1 и верхней 2 половинок матрицы, установленных во фланце 3, который на болтах крепится к фланцу 4 червячного пресса. В матрицу вставлена втулка 5, вслед за которой (по ходу материала) смонтирована решетка 6. Экструзируемый материал продавливается через выходное отверстие А, приобретая профиль плинтуса требуемых размеров. Состоит из корпуса 1, дорна 2 с наконечником 5, нижнего 4 и верхнего 5 формующих колец, фланцев 6, 7 и крышки 8. В приемной части корпуса по ходу движения расплава установлена втулка 9, внутри которой монтируются решетки 10 и 11 с фильтрующей сеткой 12. Головка крепится к червячному прессу при помощи фланца 13.

Состоит из корпуса 1, дорна 2 с наконечником 5, нижнего 4 и верхнего 5 формующих колец, фланцев 6, 7 и крышки 8. В приемной части корпуса по ходу движения расплава установлена втулка 9, внутри которой монтируются решетки 10 и 11 с фильтрующей сеткой 12. Головка крепится к червячному прессу при помощи фланца 13. Головка состоит из корпуса 1, горловины 2 и дорна 3 с наконечником 4. Корпус крепится к цилиндру червячного пресса при помощи болтов 5. Дорн монтируется внутри головки с помощью дорнодержателя 6. Между калибрующим кольцом 7, которое крепится к дорну, регулировочным кольцом 8 имеется зазор, регулируемый винтами 9. Для охлаждения пленки установлены охлаждающие корпусы 10 и 11. Гомогенизированный расплав поступает в полость головки через решетку 12, которая предназначена для фильтрации материала, создания дополнительного сопротивления. Резка получаемого рукава осуществляется ножом 13, установленным в головке.

Головка состоит из корпуса 1, горловины 2 и дорна 3 с наконечником 4. Корпус крепится к цилиндру червячного пресса при помощи болтов 5. Дорн монтируется внутри головки с помощью дорнодержателя 6. Между калибрующим кольцом 7, которое крепится к дорну, регулировочным кольцом 8 имеется зазор, регулируемый винтами 9. Для охлаждения пленки установлены охлаждающие корпусы 10 и 11. Гомогенизированный расплав поступает в полость головки через решетку 12, которая предназначена для фильтрации материала, создания дополнительного сопротивления. Резка получаемого рукава осуществляется ножом 13, установленным в головке. Головка состоит из корпуса 1, внутри которого монтируются щеки 2 и 3. При этом щека 2 крепится к корпусу неподвижно, в то время как положение щеки 3 можно регулировать установочными винтами 4 для получения равномерной толщины листа. Фланец 5 головки крепится к фланцу 6 червячного пресса откидными болтами 7. Расплав, нагнетаемый червяком 8, проходит через решетку 9, буферные каналы А и выдавливается через щель Б.

Головка состоит из корпуса 1, внутри которого монтируются щеки 2 и 3. При этом щека 2 крепится к корпусу неподвижно, в то время как положение щеки 3 можно регулировать установочными винтами 4 для получения равномерной толщины листа. Фланец 5 головки крепится к фланцу 6 червячного пресса откидными болтами 7. Расплав, нагнетаемый червяком 8, проходит через решетку 9, буферные каналы А и выдавливается через щель Б. узлы литьевых машин

узлы литьевых машин