Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 2.3. Оборудование для экструзионногоСодержание книги

Поиск на нашем сайте

Формования

Машины для непрерывного выдавливания предназначаются для изготовления из гомогенизированных расплавленных термопластов различных профилированных изделий или заготовок, а также для подготовки пластических композиций и грануляции пластмасс. Экструзия (непрерывное выдавливание) – процесс придания расплавленному материалу определенной формы при продавливание его через оформляющую головку. Сырьем для изготовления изделий методом непрерывного выдавливания служит полихлорвинил с его сополимерами, полиэтилен, полистирол с его сополимерами, эфиры целлюлозы, полиакрилаты, полиамиды и др.

Назначение экструзионных машин и их классификация Экструзией изготавливают: трубы, шланги, пленку, ленты, листы, различные профили, полые выдувные изделия, гранулы. Используют для пластикации термопластов, удаления из них влаги и летучих веществ. Червячные прессы классифицируются по их 1 – производительности. Размер пресса определяется внутренним диаметром цилиндра. Производительность машин с диаметром червяка 9-400 мм составляет 1,5-300 кг/ч. 2 – назначения. Экструзионные машины предназначены для: грануляции пластмасс, изготовления профильных изделий, подготовки пластических композиций. 3 – конструкции: а) в зависимости от количества червяков — одночервячные и многочервячные; б) в зависимости от геометрической - формы червяка прессы делятся на машины обычного и специального типов; - к червячным прессам обычного типа относятся машины с цилиндрическим червяком, с убывающим к выходу объемом винтового канала червяка; - к червячным прессам специального типа относятся машины с коническим или параболическим червяком, с полым червяком и внутренней нарезкой, с телескопическим червяком и несколькими загрузочными отверстиями, с наборным червяком из дисковых кулачков, а также машины с червяками специальной формы для создания смешивающего и гомогенизирующего эффекта; в) в зависимости от направления вращения червяков машины с двумя червяками — с одинаковым направлением вращения и с взаимно противоположным направлением вращения червяков. Одночервячные прессы Несмотря на большое разнообразие применяемых червячных прессов, основные узлы и детали у них общие, и основной частью машины, от которой зависят размеры, вид изделий и производительность, является червяк. Червяк характеризуется величиной:

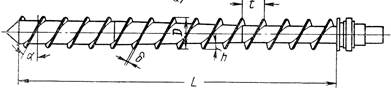

- отношением длины к диаметру L/D, - шагом нарезки t, - глубиной нарезки h, - толщиной стенки витка δ, - углом подъема винтовой линии α. В зависимости от применяемого сырья, вида и назначения изделия применяются: - однозаходные и многозаходные червяки, - с постоянным и переменным шагом, - с постоянной и переменной глубиной нарезки. Диаметры червяков машин существующих типов колеблются в пределах от 9 до 400 мм с отношением L/D = 6-36.

Червяки для непрерывного выдавливания термопластов

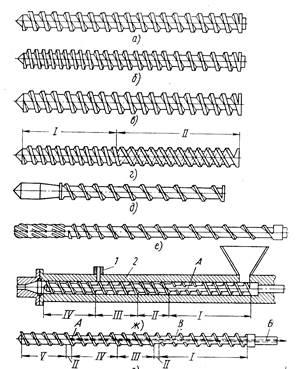

а – бескомпрессионный червяк с постоянным шагом и профилем резьбы, б – компрессионный червяк с переменным шагом, в – компрессионный червяк с переменной глубиной нарезки, г – компрессионный червяк с постоянным шагом и переменным числом заходов, д – червяк с постоянным шагом и гладкой торпедой, е – червяк с переменным шагом и нарезкой торпеды

Принцип действия червячных машин (экструдеров)

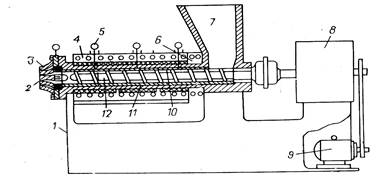

2 – дорн 3 – мундштук 4 – система обогрева 5 – термопара 6 – система охлаждения 7 – загрузочный бункер 8 – редуктор 9 – эл.двигатель 10 – гильза 11 – нагревательный цилиндр 12 – червяк

Техническая характеристика: 1. производительность – 400 кг/час 2. максимальное число оборотов шнека – 100 об/мин 3. число оборотов эл.двигателя – 1000 об/мин 4. мощность нагрева – 21,86 кВт 5. мощность эл.двигателя – 55 кВт 6. диаметр шнека – 90 мм 7. длина шнека – 2500 мм 8. тип эл.двигателя – П102 принцип работы машины: Схематически отображен ход процесса экструзии с условным разделением цилиндра машины на три зоны: I-зона сыпучего состояния (загрузочная); II-пластичного (сжатия), III -расплава (вязко-текучего) (зона дозирования). Загрузочный материал из воронки поступает в приемную часть корпуса (зона 1). В зоне I полости нарезки винта заполняются сыпучим материалом лишь частично. На этом участке перемещение происходит вследствие захвата материала витком шнека, подъема его на некоторую высоту и падения со сдвигом вдоль оси. Эти операции повторяются многократно по всей длине зоны, т.е. с транспортировкой идет его перемешивание. В зоне II продукт уплотняется, размягчается и переходит в состояние эласто-пластичной «пробки». В этой зоне цилиндр, как правило, обогревается, а винт охлаждается. В зоне III расплавленный продукт, продолжая нагреваться превращается в вязкую структурную жидкость и выдавливается через оформляющую головку в виде профиля.

Многочервячные прессы

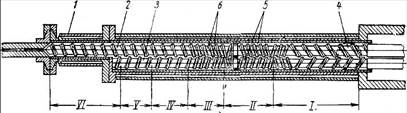

В настоящее время находят широкое применение многочервячные прессы с двумя, тремя и более червяками; однако наибольшее распространение получили двухчервячные прессы. Преимущества двухчервячных прессов по сравнению с одночервячными следующие: - большие усилия выдавливания; - обеспечение более высокой степени смешения; - возможность переработки вязких масс с высоким содержанием наполнителя; - самоочистка червяков; - более высокий к. п. д. Многочервячные прессы могут быть: 1 - взаимозацепляющиеся, при вращении червяков в одном направлении они должны иметь одинаковую нарезку винтового канала. Принцип действия основан на принудительном продвижении перерабатываемого материала к оформляющей головке благодаря выжимающему воздействию витка сопряженного червяка и самоочистке червяка. Производительность многочервячных прессов с взаимозацепляющими червяками сравнительно мало зависит от противодавления. 2 – незацепляющиеся, при вращении червяков в разные стороны они должны иметь винтовые каналы с разным направлением нарезки. Принцип действия многочервячных прессов с незацепляющимися червяками основан на силах внутреннего трения материалов. Двухчервячный пресс На рисунке показаны комбинированные червяки двухчервячного пресса для интенсивного перемешивания, пластикации, гомогенизации материала, его окрашивания и смешения компонентов.

В зонах IV и V происходит дополнительное перемешивание, а в одношнековой зоне VI осуществляются окончательная пластикация и гомогенизация материала.

|

||||

|

Последнее изменение этой страницы: 2016-06-28; просмотров: 523; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.006 с.) |

Классификация экструзионных машин

Классификация экструзионных машин - диаметра D,

- диаметра D,

3 2 1

3 2 1 1 – станина

1 – станина В цилиндре 1 с каналами для теплоносителя монтируются составные комбинированные червяки 2 и 3, имеющие противоположное направление вращения. В зоне 1 происходит захват материала из воронки 4 и подача его в зону смешения 2. Перед началом и в конце зоны 2 установлены короткие участки червяков 5 и 6 с противоположным направлением винтовой линии. Это сделано для интенсивного теплообразования и подачи однородного материала в зону 2, а также для создания повышенного давления в материале, нагнетаемом в зону смешения 3. В зоне 2 смешиваются отдельные компоненты, а в зоне 3 загружается дополнительное количество пластификатора и цикл смешения повторяется.

В цилиндре 1 с каналами для теплоносителя монтируются составные комбинированные червяки 2 и 3, имеющие противоположное направление вращения. В зоне 1 происходит захват материала из воронки 4 и подача его в зону смешения 2. Перед началом и в конце зоны 2 установлены короткие участки червяков 5 и 6 с противоположным направлением винтовой линии. Это сделано для интенсивного теплообразования и подачи однородного материала в зону 2, а также для создания повышенного давления в материале, нагнетаемом в зону смешения 3. В зоне 2 смешиваются отдельные компоненты, а в зоне 3 загружается дополнительное количество пластификатора и цикл смешения повторяется.