Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Критерии работоспособности и расчета подшипников скольженияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Основные критерии работоспособности подшипников скольжения: · Износостойкость – сопротивление абразивному изнашиванию, которое возникает вследствие недостаточной несущей способности масляного слоя при установившемся режиме работы, неизбежного трения при пуске и останове, и попадании со смазочным материалом абразивных частиц, соизмеримых с толщиной масляного слоя; · Сопротивление усталости при пульсирующей нагрузке – в поршневых машинах, машинах ударного и вибрационного действия и т.д. При низкокачественной заливке вкладышей наблюдаются случаи отслаивания заливки.

Проверочный расчет по допускаемым давлениям в подшипнике Расчет среднего давления

где

Проверочный расчет на нагрев и скорость износа Расчет выполняют по произведению среднего давления

где Окружная скорость трения

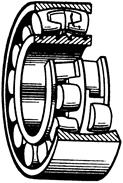

где Допускаемые давления ПОДШИПНИКИ КАЧЕНИЯ Общие сведения Подшипники качения являются основным видом опор валов и осей. Для снижения сопротивления при вращении используются тела качения. Подшипники качения состоят из наружного и внутреннего колец с дорожками качения, тел качения (шариков или роликов), сепараторов, разделяющих и направляющих тела качения. В совмещенных опорах одно или два кольца могут отсутствовать. В них тела качения катятся непосредственно по канавкам вала или корпуса. Подшипниковые узлы, кроме непосредственно подшипников качения, включают корпуса с крышками, детали крепления колец подшипников, защитные и смазочные устройства. Подшипники качения – группа изделий, наиболее широко стандартизированных в международном масштабе, взаимозаменяемых и централизованно изготовляемых в массовом производстве. В мире ежегодно выпускается несколько миллиардов подшипников нескольких десятков тысяч типоразмеров от 0,5 мм до 2 (и более) метров, массой от нескольких грамм до нескольких тонн. Основные типы подшипников качения показаны на рис. 7.8.

Достоинства подшипников качения (по сравнению с подшипниками скольжения): · Меньшие моменты сил трения и теплообразование. Малая зависимость моментов сил трения от скорости; · Значительно меньшие (в 5-10 раз) пусковые моменты; · Большая несущая способность на единицу ширины подшипника; · Относительно малая стоимость благодаря массовому производству; · Значительно меньшие требования по уходу, меньший расход смазочных материалов; · Меньший расход цветных металлов, меньшие требования к материалу и термообработке валов. Недостатки подшипников качения: · Повышенные диаметральные габариты; · Меньшая способность демпфировать динамические нагрузки; · Ограниченная быстроходность; · Повышенный шум при высоких скоростях; · Высокая стоимость при мелкосерийном производстве.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 458; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.191.60 (0.007 с.) |

в подшипнике ведется по радиальной нагрузке:

в подшипнике ведется по радиальной нагрузке: ,

, – радиальная нагрузка на подшипник, Н;

– радиальная нагрузка на подшипник, Н; – диаметр шейки вала, мм;

– диаметр шейки вала, мм; – длина вкладыша подшипника, мм;

– длина вкладыша подшипника, мм; – допускаемое давление, МПа: в подшипниках большинства стационарных машин при отсутствии особых требований к габаритам

– допускаемое давление, МПа: в подшипниках большинства стационарных машин при отсутствии особых требований к габаритам  :

: ,

, – характеристика теплообразования в подшипнике: для большинства стационарных машин

– характеристика теплообразования в подшипнике: для большинства стационарных машин  ,

, – частота вращения вала, об/мин.

– частота вращения вала, об/мин.