Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструментальные методы и средства, применяемые для исследования после пожара металлических изделий.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

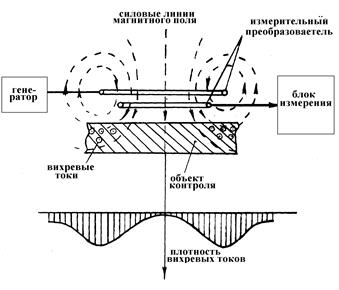

Фиксация структурных изменений, сопровождающих изменение физических и физико-химических свойств. Эти изменения происходят в довольно широком интервале температур, но не могут быть зафиксированы визуально. Для их выявления следует пользоваться инструментальными методами, с помощью соответствующих приборов. Мы остановимся на методах и методиках исследования наиболее распространенных металлов - стальных конструкций и предметов. Методики исследования после пожара двух выделенных групп стальных изделий различны, поэтому мы рассмотрим их по отдельности. Горячекатаные стали. Горячекатаные стали наиболее распространены на месте пожара, т.к. именно они составляют основную номенклатуру металлопроката (швеллеры, двутавры, уголки, большая часть трубных изделий, горячекатаный листовой прокат и т.д.) из них же изготавливаются строительные металлоконструкции. До 600-700 оС изменений в структуре и физико-механических свойствах в горячекатаных сталях практически не происходит. Выше этих температур изменения в структуре металла начинают происходить и их можно зафиксировать классическим для металлов методом - металлографией. Такое исследование позволяет определить ориентировочно температуру нагрева стали в различных зонах пожара и выявить зоны, где горение происходило наиболее интенсивно. Результатом термического воздействия на металл в ходе пожара является рост его зерен, т.е. огрубление структуры. Рост зерен металла зависит от температуры нагрева, времени воздействия этой температуры, химического состава металла и его исходной структуры. Зная марку стали и время термического воздействия можно попытаться путем сравнения структуры изделия со структурой ГОСТированной стали определить примерную температуру теплового воздействия. При равном времени термического воздействия на стали одинаковой марки зерно будет крупнее в том образце, температура которого была выше. Правда, заметные изменения величины зерна в горячекатаных сталях обыкновенного качества происходят лишь при температурах выше 600оС. Металлографические исследования проводятся параллельно на контрольном и исследуемом образце, и вычисляется относительная величина зерна (по отношению к величине зерна образца сравнения). Для объективного выявления распределения зон термических поражений необходимо исследовать не менее 10-20, а иногда и сотни образцов, а ведь для каждого измерения нужно, - -выпилить из металлоконструкций (а иногда это двутавр или другая, не менее массивная деталь!) образцы; - - сделать на образцах шлифы, - -протравить их (обработать специальными растворами кислот); - - провести исследование шлифов под микроскопом. Таким образом, использование метода металлографии не для единичных объектов, а в целях поисках очага, не очень удобно из-за большой трудоемкости анализов. Большим недостатком этого метода является также невозможность установления длительности теплового воздействия, а ведь именно эта характеристика является наиболее важной при установлении очага пожара. Указанных недостатков лишены методики, использующие анализ окалины. Правда, основное ограничение в исследовании горячекатаных сталей не ликвидируется и при анализе окалины – она образуется на стали лишь с температуры 700 оС. Отбор проб окалины проводят только в тех местах, где имеется плотный ее слой, без пузырей. Окалину отбивают с помощью молотка и зубила, либо, если конструкцию можно согнуть, деформацией ее – при этом окалина осыпается. Пробы привозят в лабораторию, где измеряют микрометром толщину окалины, а затем проводят ее анализ. Анализ окалины осуществляют: а) химическим методом, путем растворения в кислотах и комплексонометрического титрования с определением содержания в пробе двух- и трехвалентного железа б) методом рентгеноструктурного анализа с определением содержания в пробе окалины вустита, гематита, магнетита. Далее, исходя из полученных данных по толщине слоя окалины и ее состава, с помощью специальных номограмм определяют температуру и длительность высокотемпературного нагрева конструкций в зонах отбора проб окалины. Полученные результаты наносятся на план места пожара, строятся температурные и временные зоны, являющиеся объективной информацией по очагу пожара. Индукционная толщинометрия Электромагнитные свойства вустита, гематита и магнетита существенно отличаются от аналогичных свойств железа. Это обстоятельство позволяет определять толщину слоя окалины, и, соответственно, степень термического поражения изделий из углеродистых и низколегированных сталей с помощью его электромагнитных характеристик используя индукционную толщинометрию (метод вихревых токов – МВТ). В качестве измерителных преобразователей (ИП) используются обычно индуктивные катушки (одна или несколько). Переменный ток, действующий в катушках ИП, создает электромагнитное поле, которое возбуждает вихревые токи в элекропроводящем объекте контроля. Электромагнитное поле вихревых токов воздействует на катушки ИП, наводя в них э.д.с. или изменяя их полное сопротивление. Таким образом, регистрируя напряжение на зажимах катушек ИП или их сопротивление, можно получать информацию о свойствах контролируемого объекта. На рисунке приведена обобщенная функциональная схема прибора с накладным ИП. Измерительный преобразователь состоит из возбуждающей обмотки, подключенной к генератору переменного тока, и измерительной обмотки, подключенной к блоку измерения. Магнитное поле ИП возбуждает в плоском объекте контроля концентрические вихревые токи, плотность которых максимальна на поверхности электропроводящего объекта в контуре, диаметр которого близок к диаметру возбуждающей обмотки. Магнитное поле вихревых токов противоположно первичному магнитному полю возбуждающей обмотки, вследствие этого результирующее поле зависит от электромагнитных свойств контролируемого объекта и от расстояния между преобразователем и объектом (от зазора), поскольку распределение плотности вихревых токов зависит от этих факторов. В измерительной обмотке преобразователя наводится э. д. с., определяемая потокосцеплением. Эта э.д.с. служит сигналом, передающим информацию об объекте в блок измерения.

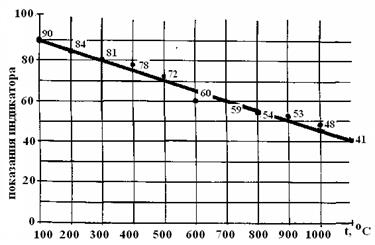

Общая функциональная схема прибора с накладным измерительным преобразователем Одна из особенностей МВТ состоит в слабой зависимости результатов контроля от параметров окружающей среды. Простота конструкции вихретокового преобразователя – еще одно из важных достоинств МВТ. В большинстве случаев катушки преобразователя помещаются в предохранительный корпус и заливаются компаундами. На сигналы вихретокового преобразователя практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязненность поверхности объекта контроля непроводящими веществами, что является весьма актуальным при работе на месте пожара. Благодаря этому они весьма устойчивы к механическим и атмосферным воздействиям, могут работать в агрессивных средах в широком интервале температур и давлений. МВТ свойственна малая глубина (не выше нескольких миллиметров) зоны контроля, определяемая глубиной проникновения в контролируемую среду электромагнитного поля. Имеется явно выраженная зависимость степени термического поражения образцов с распространением в них вихревых токов. С увеличением температуры отжига образцов падают показания прибора, что связано с нарастающей толщиной слоя окалины.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 906; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.178.220 (0.008 с.) |