Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Редуктора заднего моста автомобиля ЗИЛ-131Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Анализ исходных данных

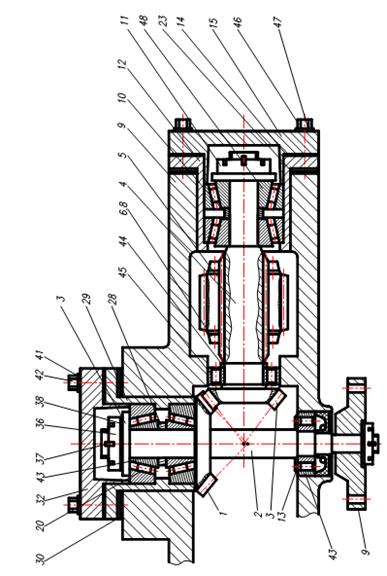

Задачей проектирования является осуществление технологических расчётов и планировка сборочного участка сборки редуктора заднего моста автомобиля ЗИЛ-131. Устройство редуктора показано на рис. 5.4.

Рис. 5.4. Устройство редуктора автомобиля ЗИЛ-131

Производственная программа выпуска автомобилей по заданию на проектирование составляет Nа = 40000 шт. На каждый трёхосный автомобиль ЗИЛ-131 требуется m = 3 редуктора. При этом необходимо предусмотреть β = 3,5%-й ресурс изделий, представляющий ежегодную поставку их как запасных частей для ремонта автомобилей. Технологический маршрут и трудоёмкость операций сборочного процесса редуктора представлены в табл. 5.7.

Таблица 5.7 Технологический маршрут и трудоёмкость операций сборки редуктора

Технологические расчёты сборочного участка

Расчёт производственной программы И выбор типа производства

Годовой объём выпуска редукторов г N в этом случае определяется по формуле [1]

где Nпр – производственная программа выпуска автомобилей; m – число одинаковых изделий (редукторов), входящих в автомобиль; β – процент запасных изделий. В нашем случае годовой объём выпуска редукторов составит

По числу однотипных деталей число фланцев в автомобиле составляет m = 6 шт. на один автомобиль, т.е. по две детали на редуктор. Тогда годовой объём производства составит

Для определения типа производства обычно пользуются расчётной величиной коэффициента закрепления операции (ГОСТ 3.1108–74), который определяется по формуле [1]

Kз.о = Поп/М, (5.5)

или для поточного производства

Kз.о = Тшт.ср/τв, (5.6)

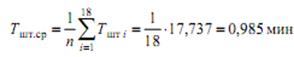

где Поп – число различных операций, закреплённых за одним рабочим местом на участке; М – число рабочих мест на участке; Тшт.ср – среднештучное время выполнения одной операции, мин; τв – такт выпуска поточной линии, мин. Среднештучное время одной операции по данным табл. 5.7 составляет

Такт сборки поточной лини определяем по формуле [10]

где Fg = 3725 ч – расчётный годовой фонд времени работы автоматической сборочной линии при двухсменном режиме работы [2]. Подставляя ранее приведённое значение годового объёма выпуска редукторов N г.р = 140000 шт., получим расчётное значение такта выпуска сборочной линии

Kз.о =0,985/1,6=0,63, что меньше Kз.о =1, и является характеристикой массового производства. Принимаем по рекомендациям [2] при массовом типе производства следующую организационную форму сборки: • подвижная поточная сборка с расчленением процесса на операции и передачей собираемого объекта от одной позиции к другой с помощью конвейера с соблюдением строго регламентированного значения такта сборки. Размер сменного задания составит

где m – число рабочих смен в сутки. Принимаем m = 2, т.е. двухсменный режим работы; Kдн – число рабочих дней в году с полной длительностью смены. Принимаем Kдн = 247 дня [2]. С учётом приведённых данных размер сменного задания составит

Принимаем nсм = 285 редукторов в смену.

Расчёт числа рабочих мест Поточной линии сборки Расчёт числа рабочих позиций поточной линии сборки с периодическим (пошаговым) перемещением собираемых объектов определяется по формуле [2]

где Tшт – норма штучного времени на операции, мин; τс – такт сборки, мин; tтр – время транспортирования объекта между сборочными позициями; П – число рабочих, занятых на данной позиции (плотность сборки). Расчётное значение Мсб.р округляется в сторону большего целого числа и получается таким образом принятое число рабочих позиций М сб.пр. Отношение Kз=Мсб.р/Мсб.пр является коэффициентом загрузки сборочной позиции и его значение в массовом производстве по каждой позиции должно составлять Kз = 0,95…1,0. Допускается перегрузка рабочего места до 10%, т.е. со значением коэффициента Kз = 1,1 [2]. Средний коэффициент загрузки рабочих мест всей поточной линии должен быть не менее Kз = 0,75 [2]. Время транспортирования собираемого объекта tтр при пошаговом перемещении объекта определяется по формуле

где L – длина пошагового перемещения объекта (шаг сборочного конвейера), м; v – скорость транспортирования объекта, м/мин. Принимаем по рекомендациям [1] из рекомендуемого диапазона значений v = 15…20 м/мин для периодически движущихся конвейеров расчётное значение v = 20 м/мин. Тогда при ориентировочно назначенном шаге позиций конвейерной линии L = 2 м время транспортировки составляет tтр=2/20=0,1 мин. Плотность сборки по каждой позиции примем равным П = 1. Тогда расчётная формула (5.9) примет следующий вид:

Расчётное и принятые значения числа рабочих позиций по каждой операции по выше приведённой формуле, а также коэффициенты их загрузки приведены в табл. 5.8.

Таблица 5.8 Расчётное и принятое число рабочих мест сборочной поточной линии

Как видно из приведённой таблицы, значения Kз рабочих позиций находятся в интервале Kз=0,6…1,1. Коэффициент загрузки контрольных позиций невысок и составляет Kз=0,12…0,2. Это предполагает обслуживание этих позиций в конвейере одним контролёром. Средний коэффициент загрузки рабочих на сборочных позициях составляет

Средний коэффициент загрузки контрольных операций составляет

Таким образом, коэффициент загрузки рабочих позиций сборочной поточной линии составляет Kз = 0,87, что является удовлетворительным показателем проекта для поточных линий массового производства, т.е. удовлетворяет условию Kз ≥ 0,75 [2].

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1015; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.008 с.) |

О

О , (5.4)

, (5.4)

, (5.7)

, (5.7)

, (5.8)

, (5.8)

, (5.9)

, (5.9) (5.10)

(5.10)