Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Станкоемкость и трудоемкостьСодержание книги

Поиск на нашем сайте Механической обработки

Станкоёмкость операции представляет собой затраты штучного или штучно-калькуляционного времени на её выполнение. Станкоёмкость детали (в станко-часах) включает всё нормированное время по всем операциям механической обработки. Под трудоёмкостью понимают величину затрат живого труда на изготовление единицы продукции в человеко-часах. Связь между трудоёмкостью и станкоёмкостью можно выразить следующим образом:

где Тчел.-ч – трудоёмкость обработки в чел.-ч; Т ст.-ч – станкоёмкость обработки в ст.-ч; Kм – коэффициент многостаночности – число станков, обслуживаемых одним рабочим. Станкоёмкость может быть определена различными способами, выбор которых определяется типом производства. При проектировании цехов крупносерийного и массового производств, как правило, разрабатываются подробные технологические процессы изготовления деталей с нормированием операций. В этом случае трудоёмкость обработки детали Т будет равна: – для массового производства

– для крупносерийного (серийного) производства

Для цехов мелко- и среднесерийного производств, когда разрабатывается приведённая программа с выделением в группе технологически и конструктивно подобной детали-представителя, нормирование операций обработки производят только для представителя. Станкоёмкость изготовления других деталей группы осуществляют, используя коэффициенты приведения: Тi = Тпр Koi, где Тi и Тпр – станкоёмкость любого изделия из группы деталей и представителя соответственно; Koi – общий коэффициент приведения рассматриваемой детали. Методика расчёта коэффициентов приведения рассмотрена ранее в п. 3.2. При разработке цеха единичного или мелкосерийного производства, его технического перевооружения и реконструкции станкоёмкость находят не по отдельным деталям, а по цеху в целом, используя заводские данные или данные аналогичных производств. В основу расчёта принимают фактическую (достигнутую) станкоёмкость – Тф, определяемую по формуле:

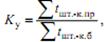

где Тцех – действующая в цехе станкоёмкость годового выпуска в станко-часах; Kм – коэффициент многостаночного обслуживания; Kн – средний по цеху коэффициент выполнения норм. Достигнутая (фактическая) станкоёмкость для целей проектирования должна быть дополнительно ужесточена с учётом дальнейшего снижения норм за счёт внедрения прогрессивной технологии и оборудования, предусматриваемых в проекте. Тогда Тпр = Tф Kу, где Тпр – станкоёмкость, принимаемая для проекта, ст.-ч; Kу – коэффициент ужесточения норм. Коэффициент ужесточения корм определяют, разрабатывая технологические процессы на отдельные детали и нормируя операции обработки. Полученные данные сопоставляют с заводскими (базовыми) нормами на аналогичные детали, т.е.

где числитель – норма времени на обработку детали по проекту; знаменатель – по базе. С учётом возможных изменений объёмов производства по проекту и базе проектная станкоёмкость определяется из выражения Тпр = = Тф Kу KD, где KD – коэффициент изменения объёмов выпуска: KD = Nпр/Nб – отношение проектного и базового объёмов выпуска деталей, шт./год. На этапе технико-экономического обоснования проекта (ТЭО) или технико-экономических расчётов годовая станкоёмкость цеха может быть найдена по показателям удельной станкоёмкости механической обработки единицы массы изделия или комплекса деталей изделия. В первом случае Тпр = Тудg GN, где Тудg – удельные затраты времени на изготовление 1 т изделия; G – масса изделия в тоннах; N – годовой выпуск изделий, шт. Во втором случае Тпр = Туд N, где Туд – время обработки одного комплекта деталей изделия. Данные по удельным показателям установлены отраслевыми проектными организациями на основе анализа опыта работы предприятий. В таблице 3.7 приведены значения удельной трудоёмкости обработки 1 т массы изделий и 1 т массы комплекта обрабатываемых деталей, а также выпуск на 1 единицу произведённого оборудования по данным технико-экономических показателей механических цехов тяжёлого машиностроения и станкостроения [3]. Таблица 3.7 Примерное число человеко-часов и станко-часов, затрачиваемых на механическую обработку 1 т общего веса (машин), на 1 т обрабатываемых деталей и на единицу производственного оборудования

Продолжение табл.3.7

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 7612; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.006 с.) |

, (3.12)

, (3.12)

– штучное и штучно-калькуляционное время обработки детали на i-й операции, мин.

– штучное и штучно-калькуляционное время обработки детали на i-й операции, мин. , (3.13)

, (3.13) , (3.14)

, (3.14)