Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологические расчёты механических цеховСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Анализ исходных данных и Выбор типа производства Важным этапом при технологическом проектировании участков и цехов является выбор принципа их формирования, который, в свою очередь, зависит от сложности выпускаемой продукции, программы выпуска и режима работы производства. С повышением номенклатуры изготовляемых изделий становится целесообразным использовать общность технологических маршрутов и формировать производственные подразделения, используяпредметный принцип. Применительно к формированию цехов — это создание механосборочных предметно-специализированных производств (например, цеха, двигателей, шасси и т. п.), где сосредоточивается все оборудование, которое необходимо для полного изготовления сборочной единицы. Формирование участков по этому принципу производится в зависимости от конструктивного вида изделий, например участок корпусных деталей, участок валов, и характеризуется использованием разнотипного основного оборудования. Основным преимуществом данного принципа является повышенная ответственность за выпуск качественной продукции, короткие материальные потоки, упрощается структура управления производством. Основой для проектирования механических цехов является подетальная производственная программа цеха, составленная из общей производственной программы завода с приложением чертежей, спецификаций деталей, описаний конструкций и технических условий на изготовление деталей и изделий. Выбор принципа формирования участков и цехов оказывает большое влияние на синтез структуры производственной системы, т. е. обоснованное определение ее состава. При формировании структуры автоматизированных участков и цехов следует учитывать и ряд ограничений, например по виду обрабатываемого материала на участке, который накладывает определенные условия по сбору и переработке стружки, по совместимости основного оборудования и т.д. Производственная программа называется точной, когда номенклатура всех подлежащих изготовлению изделий и деталей (включая запчасти) точно установлена и обеспечена рабочими чертежами, спецификациями, техническими условиями. Проектирование предусматривает подробную разработку технологических процессов, маршрутных, операционных карт, эскизов и схем, технического контроля, нормирования операций. Этот вид проектирования применяется для массового и крупносерийного производства, где требуется большая точность. Состав производственных участков и оборудования механического цеха во многом зависит от типа производства, которое согласно классификационной категории ЕСТПП (ГОСТ 14004–83) в зависимости от широты номенклатуры, регулярности, стабильности и объёма выпуска изделий (см. п. 1.1) бывает трёх типов: единичное, серийное и массовое. Для каждого типа производства характерны свои особенности ТП и форма организации производства. На начальных этапах проектирования точное определение типа производства затруднительно из-за недостатка знаний о количестве станков на участке, принимаемой формы организации, поэтому тип производства можно определить ориентировочно, используя рекомендации, приведённые в табл. 3.1.

Таблица 3.1 Ориентировочные данные для предварительного определения типа производства [1]

Далее, по мере выполнения технологических разработок данные о типе производства уточняют расчётом коэффициента закрепления операций Kз.о.Следует отметить, что в пределах цеха отдельные участки могут работать в условиях разных производств. На участках поточного производства тип производства может быть от крупносерийного до массового, для изделий опытного производства – от серийного до единичного.

Производственная программа и Методы проектирования цеха Производственная программа представляет собой перечень (номенклатуру) подлежащих изготовлению изделий и объём их выпуска за год в натуральном выражении. Программа механического цеха может быть представлена в двух видах: укрупнённом (табл. 3.2) и подетальном (табл. 3.3).

Таблица 3.2 Программа (годовая) механического цеха

Таблица 3.3 Подетальная годовая производственная программа

При многономенклатурном производстве подетальную производственную программу составляют только для изделия-представителя. Проектирование механических цехов ведётся по точной, приведённой или условной программам. Для единичного, мелкосерийного и серийного производства программа составляется в виде перечня изготовленных в цехе изделий или узлов с указанием их количества и массы. При этом подетальная ведомость составляется только для типового изделия. Все остальные изделия, входящие в программу, приводятся к типовым. В этом случае нет необходимости иметь полный перечень обрабатываемых деталей. Чертежи, как правило, имеются только на изделия-представители, по которым ведутся расчеты. Такая производственная программа называется приведенной. При проектировании цехов для обработки деталей изделий, конструкции которых еще не разработаны и точная номенклатура изготовляемых цехом изделий неизвестна (экспериментальные цехи), выбираются условные представители, по которым можно с достаточным приближением получить необходимые исходные данные. По принятым условным представителям и ведется проектирование. В этом случае программа является условной. Программа называется точной, если имеется подробная номенклатура подлежащих изготовлению в цехе деталей, годовые объёмы выпуска, рабочие чертежи и технические требования на все детали. На основе этого разрабатываются технологические процессы обработки, осуществляется нормирование операций и находятся годовые затраты времени на механическую обработку деталей программы, являющиеся основой все дальнейших технологических расчётов цеха. Проектирование по точной программе чаще всего применяется для крупносерийных и массовых производств, когда сведения, перечисленные выше, имеются и их можно получить без значительных затрат времени и труда. В том случае, когда полных данных по номенклатуре и рабочим чертежам деталей, подлежащих изготовлению, в цехе нет, а имеются лишь на основные типы изделий, трудоёмкость определяют по приведённой программе. С этой целью номенклатуру деталей, подлежащих изготовлению в цехе, разбивают на группы, в каждую из которых включают изделия, схожие по конструкции и технологии изготовления (группа валов, корпусных деталей, шестерён и т.д.). В каждой группе выбирается представитель – как правило, деталь, на которую имеются рабочие чертежи и для которой разрабатывают технологический процесс обработки с расчётом норм времени на изготовление. Все изделия данной группы приводят к представителю, используя коэффициенты приведения. Приведенная программа разрабатывается следующим образом: - вся номенклатура изделия разбивается на группы, в каждую из которых входят изделия, сходные по конструкции и технологии изготовления; - в каждой группе намечается типовое изделие представитель, по которому ведутся все расчеты; - все другие изделия группы приводятся по трудоемкости к изделию представителю с учетом их различия в массе, серийности программы и сложности механической обработки (см. табл.4). Эти различия оцениваются коэффициентом приведения:

где K1 – коэффициент приведения по массе, учитывающий различие по массе изделия – представителя группы и любого другого изделия данной группы. Для геометрически подобных деталей

где Мх – масса приводимого изделия, М – масса изделия представителя. Ксер – коэффициент приведения по серийности, учитывающий изменения трудоёмкости обработки детали при изменении объёма выпуска

где Q – годовой выпуск изделия представителя; Qx – годовой выпуск приводимого изделия. α = 0,15 – для деталей лёгкого и среднего машиностроения (массой до 2000 кг) и 0,2 – для тяжелого.; Ксл – коэффициент приведения по сложности, учитывает влияние точности, и шероховатости обработки на трудоёмкость изготовления детали учитывает различие в сложности конструкций изделий и является в значительной степени субъективным. Для механических цехов при определении Ксл учитывают главным образом различие в точности и чистоте обработки.

где Kт, Kш – коэффициенты по точности и шероховатости. При механической обработке коэффициент K3 учитывает средний квалитет точности Т и среднее значение параметра шероховатости поверхности детали Ra. Среднее значение квалитета точности приводимого изделия и изделия-представителя

где Тi – i-й квалитет; ni – число размеров i-го квалитета. Среднее значение параметра шероховатости поверхности приводимого изделия и изделия-представителя

где Rаj – j-е значение Ra; nj – число поверхностей, имеющих значение Raj. Для определения коэффициента Kт, характеризующего квалитет точности изделия, рекомендуется использовать следующие зависимости:

Величина Kш зависит от среднего параметра Rа шероховатости поверхностей детали.

При механической обработке

Пример. Определить коэффициент приведения по точности для корпусной детали, имеющей средний квалитет, равный 13, и среднее значение параметра шероховатости поверхности Rа = 20 мкм. В то же время изделие-представитель имеет значение аналогичных параметров Т = 8 и Ra = 5 мкм. Используя нормативные данные, определим

Приведённая программа для каждого изделия рассчитывается произведением заданной программы выпуска на общий коэффициент приведения, т.е. В таблице 3.4 приведён результат расчёта приведённой программы. За изделие-представитель выбрано изделие Б, на которое имеются чертежи. В результате расчёта имеем вместо трёх разнотипных изделий с реальным суммарным объёмом выпуска 900 шт./год 814 приведённых к представителю.

Таблица 3.4 Ведомость расчёта приведённой программы

Такое приведение позволяет разрабатывать технологические процессы, проводить их нормирование на изделие-представитель и, зная норму времени на его изготовление и приведённый объём выпуска, определять годовые затраты времени на обработку данной группы деталей. Проектирование по приведённой программе целесообразно осуществлять для участков и цехов серийных производств. Условной программа является в том случае, если точные данные по номенклатуре и характеристике изделия отсутствуют. В этом случае программу задают известным аналогичным изделием, на которое имеются данные и к которым приводят условную программу. Проектирование по условной программе близко к проектированию по приведённой программе. Разница только в том, что представитель является условным. Определив трудоёмкость условного представителя умножением на годовую программу, получают годовую трудоёмкость всей программы. С использованием условной программы ведут проектирование цехов единичного производства, опытных производств.

Режим работы и фонды Рабочего времени

Механические и сборочные цехи проектируют, как правило, для работы в две смены. Как исключение, работу уникального и тяжёлого оборудования можно предусматривать в три смены (односменная работа – 2070 час; двухсменная – 4140 часов; трехсменная – 6210 часов). При проектировании различают понятия календарного, номинального и действительного годового фонда работы оборудования и рабочих. Календарный годовой фонд времени: 24 ´ 365 = 8760 часов. Номинальный фонд работы Fн зависит от числа рабочих дней в году, длительности смены, числа смен, т.е.

где l – длительность смены, l = 8 ч;

Однако каждый вид оборудования будет иметь потери времени в течение года, связанные с плановыми осмотрами и ремонтом, в соответствии с «Типовой системой технического обслуживания и ремонта металло- и деревообрабатывающего оборудования». Действительный годовой фонд Fд равен номинальному за вычетом потерь на ремонт – для оборудования и отпусков – для рабочих (табл. 3.5 и 3.6). Действительный годовой фонд времени: состоит из номинального фонда времени за исключением неизбежных потерь (отпуска, болезни, декретные отпуска и т.д.)

15 дней отпуска Фдр = 1860 часов; 18 дней отпуска Фдр = 1840 часов; 24 дня отпуска Фдр = 1820 часов.

Действительный фонд рабочего времени оборудования, включая потери от простоя оборудования в планово-предупредительном ремонте (3 – 4 %) и составляет (4029 – 4015 часов) для обычного оборудования; и 3904 (6% потерь) – для уникального оборудования. В серийном производстве запуск и выпуск готовой продукции происходит партиями:

где F – число рабочих дней в году (254 дня). а – число дней, на которое необходимо иметь запас деталей.

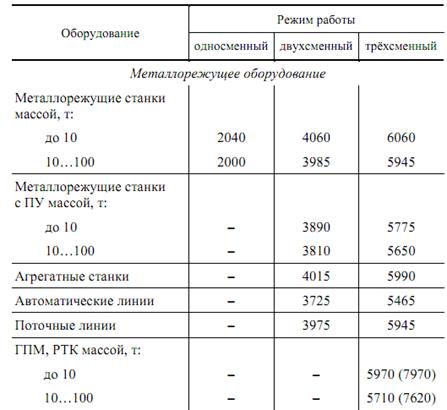

Таблица 3.5 Действительный (расчётный) годовой фонд времени

Продолжение табл. 3.5

Таблица 3.6 Действительный годовой фонд времени рабочих Фд.р

|

||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1956; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.134.18 (0.014 с.) |

(3.1)

(3.1) (3.2)

(3.2) (3.3)

(3.3) , (3.4)

, (3.4) (3.5)

(3.5) (3.6)

(3.6)

. (3.7)

. (3.7)

шт./год. Всё это позволяет вместо реальной многономенклатурной программы иметь эквивалентную ей по трудоёмкости приведённую, выраженную ограниченным числом изделий-представителей.

шт./год. Всё это позволяет вместо реальной многономенклатурной программы иметь эквивалентную ей по трудоёмкости приведённую, выраженную ограниченным числом изделий-представителей.

,

, – число рабочих дней в году,

– число рабочих дней в году,  – число смен работы; для оборудования

– число смен работы; для оборудования