Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование участков цеха по укрупнённой методикеСодержание книги

Поиск на нашем сайте

В задачу выполнения данного раздела входит освоение студентами методики расчёта и проектирования участков цеха по укрупнённой методике, используемой на предпроектных стадиях проектирования в частности, на этапе технико-экономического обоснования (ТЭО) проекта и разработки задания на проектирование (см. п. 2.3 пособия). В технологические расчёты участков, проектируемых по укрупнённой методике, входят: • расчёты станкоёмкости (трудоёмкости) годового объёма обработки деталей; • расчёты общего количества станков на программу и распределение их по группам и типам оборудования; • расчёты числа основных рабочих и распределение их по профессиям; • расчёты общего числа работающих, составление сводной ведомости работающих с распределением их по сменам работы; • расчёты производственной площади участков и их компоновка на плане цеха. Заданием на проектирование в курсовом проекте предусмотрены расчёты четырёх участков по укрупнённой методике для изготовления деталей по варианту из табл. П2. В исходные данные для расчётов включена полная станкоёмкость механической обработки каждой из деталей мин - Тст.мин и варианты годового объёма их выпуска Nг. По имеющимся исходным данным станкоёмкость обработки годового объёма выпуска деталей в ст.-ч по каждому из участков составит.

Зная объём обработки, можно определить общее количество станков, потребных для изготовления заданной программы выпуска деталей, как

где Fд – действительный фонд работы оборудования, ч (см. табл. 3.5 пособия); Kз.ср – средний коэффициент загрузки оборудования (см. табл. 3.9 пособия). Расчётное значение станков по приведённой формуле округляется в сторону целого большего числа с соблюдением значений коэффициента их загрузки Kз = Спр/Ср, рекомендованных в табл. 3.8 пособия. Далее «обезличенное» число станков распределяют по группам и типам оборудования в процентном отношении от общего количества, пользуясь рекомендациями выполненных проектов в соответствующей отрасли машиностроения. Такие данные по автомобилестроению для деталей из табл. П2 Приложения приведены в табл. 3.10 пособия. Расчётное количество станков по участкам следует увеличить на 5…15% от количества основного оборудования на дополнительное оборудование, связанное с выполнением технологических операций запрессовки, нагрева ТВЧ, слесарной обработки и т.д. Таким образом, общее количество станков на предварительно рассчитываемых участках составит С0=(1,05…1,15)Спр. Результаты расчёта станков по участкам рекомендуется систематизировать в виде табл. 4.1. Расчёты количества основных рабочих и распределение их по профессиям при укрупнённых расчётах осуществляется по принятому количеству станков из табл. 4.1

Значения средних коэффициентов загрузки станков Kз.ср и многостаночного обслуживания Kп.ср. при расчётах можно принимать из рекомендаций к п. 4.3.3.3 настоящего раздела.

Таблица 4.1 Распределение станков на участках по укрупнённым расчётам

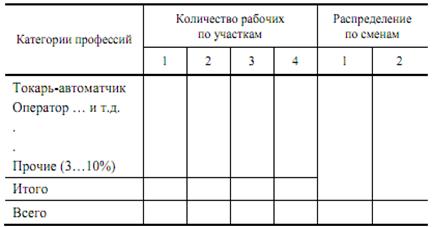

Расчётное число основных рабочих следует увеличить на 3…10% в зависимости от типа производства для выполнения работ, не связанных с обслуживанием станочного оборудования (см. п. 3.8.1 пособия). Таким образом, общее число основных рабочих на участке составит Rст = (1,03…1,1) Rст.пр. Результаты расчётов основных рабочих следует систематизировать в виде табл. 4.2. Количество вспомогательных рабочих, инженерно-технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП) определяют в процентном отношении от основных рабочих по нормативам табл. 3.18, 3.19 пособия, а также по рекомендациям к п. 4.3.3.3 настоящего раздела.

Таблица 4.2 Распределение основных рабочих по профессиям на участках по упрочнённым расчётам

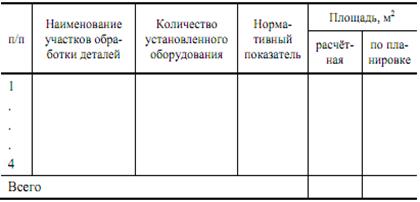

Результаты расчёта следует представить в виде общей сводной ведомости состава работающих по участкам (табл. 3.21 пособия). Для этого расчёты вспомогательных рабочих, ИТР, служащих и МОП допускается осуществлять от суммарного числа основных рабочих из табл. 4.2 (строка «Всего»). Производственную площадь участков в проектных решениях определяют в два этапа. На первом этапе проектирования участка производственную площадь определяют расчётом п величине удельной площади, приходящейся на единицу производственного оборудования, как (см. п. 3.7 пособия).

. На втором этапе проектирования производственную площадь уточняют путём разработки технологической планировки (плана расположения всего оборудования, рабочих мест слесарей, контролёров, подземно-транспортных средств, проездов, проходов, складочных мест заготовок и др.). Поскольку в составе участка имеется оборудование разных габаритных размеров, для предварительной оценки требуемой площади пользуются обобщёнными показателями средней удельной площади Sуд.пр, составленными по ранее выполненным проектам в соответствующих отраслях машиностроения [5]. Такие данные по автомобилестроению для деталей из табл. П2 приведены в табл. 3.11 (в среднем Sуд.пр=16…20 м2/ст). Типовая схема компоновочного решения производственных площадей в цехе приведена на рис. 4.2 пособия. Основные рекомендации при размещении участков на плане цеха сводятся к следующему. Производственная площадь участков с рассчитанной площадью на компоновочном плане цеха представляется в виде прямоугольников с вытянутой стороной вдоль пролёта. В состав производственной площади входят площади, занятые металлорежущими станками (станочными линиями) с пристаночным оборудованием (инструментальные тумбочки, стеллажи для обработанных деталей и др.); термическое, слесарное, моечное оборудование с учётом пультов управления, электрошкафов, гидропаналей, систем подачи СОЖ; площади разметочных и контрольных отделений; площади временного хранения межоперационных разделов заготовок и деталей; площади, занятые межоперационными транспортными и грузовыми наземными устройствами; площади проходов и проездов.

Таблица 4.3 Ведомость производственных площадей участков

Длина прямоугольников производственной площади участка должна быть не более рекомендуемой длины станочного комплекса, т.е. 35…50 м. Каждый участок должен располагаться в начале пролёта. Оптимальной шириной участка являются его размеры, вписывающиеся в ширину пролёта, т.е. 18 или 24 м. Ведущим ориентиром является компоновка участка, рассчитанного по точной программе с детальной планировкой оборудования. Относительно этого участка компонуются остальные площади участков, ориентируясь на его длину, ширину, место расположения в пролёте и т.д., добиваясь компактного варианта компоновки производственных участков на плане цеха. Каждый производственный участок должен быть разделен поперечными проездами. Окончательно вопрос о компоновке производственных участков решается после определения состава и расчёта площадей вспомогательных подразделений, приводимом в п. 4.3.6 общей компоновки площадей цеха настоящего пособия. Расчёты производственных площадей участков по укрупнённой методике следует систематизировать в виде табл. 4.3.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 762; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.007 с.) |