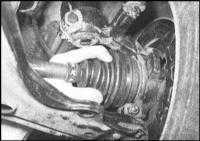

1. Поддомкратьте передок автомобиля и установите его на подпорки. Осмотрите снаружи сопрягаемые поверхности силового агрегата, обращая внимания на следы утечек масла и охлаждающей жидкости. Особое внимание следует уделять стыкам прокладочных поверхностей крышки распределительного вала, головки цилиндров, масляного фильтра и поддона картера. Нет оснований беспокоиться по поводу наличия легких потеков, появление которых с течением времени вполне закономерно. Настораживать должны лишь следы действительно серьезных утечек, при выявлении которых необходимо произвести замену соответствующей прокладки/сальника (см. ниже в соответствующей Главе).

2. Параллельно проверьте состояние и надежность крепления на своих штуцерах всех шлангов и металлических трубок, имеющих отношение к функционированию двигателя. Проследите за надежностью крепления линий тросовыми бандажами, хомутами и промежуточными фиксаторами. Во избежание перетирания линий замените сломанные фиксаторы новыми.

3. Внимательно осмотрите радиаторные шланги и шланги системы отопления салона по всей их длине. При выявлении трещин, вздутий или следов старения материала произведите замену дефектного шланга.

| Трещины легче выявить, перегнув шланг. Тщательно проверьте состояние хомутов крепления шлангов на соединительных патрубках компонентов системы охлаждения. Не забывайте, что часто шланги перетираются и изнашиваются именно в местах установки хомутов. Вышедшие из строя хомуты скручиваемого типа правильнее всего будет заменить винтовыми или червячными.

| 4. Внимательно осмотрите на наличие следов утечек все компоненты системы охлаждения (шланги, сопрягаемые поверхности и т.п.).

| Помните, что утечки охлаждающей жидкости обычно представляют собой порошкообразный налет белого или рыжеватого цвета. В случае необходимости замените дефектный компонент или поврежденную прокладку (см. Главу Системы охлаждения, отопления).

| 5. Приподняв автомобиль над землей, проверьте состояние заливной горловины топливного бака. Особо критичным является участок стыка горловины с корпусом бака. Обращайте внимание на наличие трещин, проколов, следов старения резины и прочих дефектов. Иногда утечки начинают развиваться в результате ослабевания крепежных хомутов.

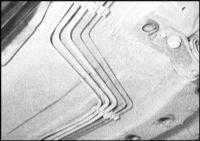

| 6. Внимательно проверьте состояние всех резиновых и металлических топливных линий, соединяющих бензобак с двигателем. Обращайте внимание на вмятины, сплющивания, перекручивания и прочие т.п. дефекты. Удостоверьтесь, что вентиляционные шланги и трубки не перекручены вокруг заливной горловины бака. Произведите необходимые исправления, замените дефектные линии. Не забудьте проверить состояние проходящих под днищем автомобиля тормозных и топливных линий.

| 7. В двигательном отсеке проверьте надежность штуцерных соединений топливных, вакуумных и тормозных линий. Проверьте состояние всех шлангов.

8. Не забудьте оценить состояние линий системы гидроусиления руля (PAS).

9. В заключение опустите автомобиль на землю.

|