Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет технических норм времениСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Техническим нормированием называют определение норм времени (или норм выработки в единицу времени) на отдельные операции. Техническая норма времени на операцию – минимально необходимое время на выполнение данной операции при всех нормальных условиях работы. Технические нормы времени используют для расчета производственной мощности рабочего места, участка, цеха, а также для определения затрат на зарплату рабочим и калькуляции себестоимость обработки. [3], [7], [18], [24], [29-30]. Время, затрачиваемое на операцию, называют штучным. Штучное время

где

Сумму основного и вспомогательного времени называют оперативным временем Оперативное время является основной составляющей штучного времени. Время на обслуживание рабочего места и время перерывов в работе обычно берется в процентах от оперативного времени (коэффициенты

Допустимо для расчетов принять При обработке партии деталей вводят понятие штучно-калькуляционного времени

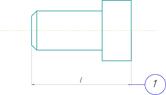

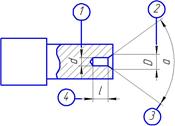

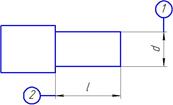

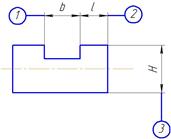

где В условиях массового производства подготовительно-заключительное время Штучно-калькуляционное время называют также технической нормой времени (или нормой времени). Расчет технической нормы времени расчленяют на переходы. Для каждого перехода по нормативным (справочным) данным устанавливают режим резанья и рассчитывают основное время [3], [7], [18], [24], [29-30]. Например, основное время при точение определяется следующим образом:

где L - расчетная длина обработанной поверхности, мм; i - число проходов резца; n - частота вращения обрабатываемой детали, мин S - подача, мм/об. Расчетная длина

где

При продольном точении

где

При работе на ненастроенных станках (универсальные станки) учитывают длину прохода при снятии пробных стружек При работе на настроенных станках (автоматы, полуавтоматы, многорезцовые, часто револьверные) длину прохода Значение вспомогательного времени Подготовительно-заключительное время для условий массового производства Следует также обратить внимание на то, что расчет ведут для операции, а не для перехода. ПОЯСНЕНИЯ ПО ОФОРМЛЕНИЮ ТЕХНОЛОГИЧЕСКИХ КАРТ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ Разработанный технологический процесс механической обработки детали оформляют в виде комплекта технологической документации. Документация может содержать различные типы документов в зависимости от требований производства. Основными документами технологической документации являются: карта технологического процесса (КТП), карта эскизов (КЭ) и операционная карта (ОК) [7], [18], [20], [23], [29-30]. В карту технологического процесса записывают все операции технологического процесса, включая термическую обработку и окончательный контроль. Расшифровка символов технологических карт можно найти в литературе. [20] Операции нумеруют по порядку – 005, 010, 015 и т.д. Наименование операции определяется типом станка независимо от характера выполняемой работы. Например, токарно-винторезная, токарно-револьверная, токарно-карусельная, автоматная токарная, горизонтально-фрезерная, вертикально – фрезерная, координатно-сверлильная, фрезерно-центровальная, поперечно – строгальная, долбежная, круглошлифовальная, плоскошлифовальная, резьбошлифовальная и т.д. операции обработки на автоматических линиях называются автоматно-линейными, а на агрегатных станках – агрегатными. Обработка на станках с ЧПУ записывается так: токарная с ЧПУ, шлифовальная с ЧПУ и т.д. Допускается использовать сокращенную форму операции: токарная, сверлильная, фрезерная, строгальная, протяжная, шлифовальная, отделочная, (хонинговальные, суперфинишные, доводочные, полировальные станки), зубообрабатывающие (зубофрезерные, зубострогальные, зубошлифовальные и др.) и т.д. Наименование слесарных операций: слесарная, гибка, зенковка, керновка, нарезка, нарезка, отрезка, опиловачная, полирование, правка, разметка, резка, развертывание, сверлильная, шабровка и др. Нумерации основных и вспомогательных переходов должна быть сквозной, последовательной в пределах одной операции. Переходы записываются кратко, в повелительном наклонении неопределенной формы. Примеры записи содержания переходов при обработке резанием приведены в таблице 10.5. Вспомогательные переходы записываются так «Установить, закрепить, и снять заготовку»; «Переустановить, закрепить и снять заготовку». Вспомогательные переходы допускается не записывать: 1. При маршрутном описании технологической операции; 2. При операционном описании и применении карты эскизов (КЭ); 3. В соответствующих операционных картах (ОК), когда существует графическое изображение, обрабатываемой заготовки с указанием условных обозначений применения баз и опор.

Таблица 10.5 Примеры записи содержания переходов обработки резанием

Продолжение табл. 10.5

Число эскизов на каждую операцию должно соответствовать числу установок заготовки. Обрабатываемые поверхности выделяются жирной линей. Графическое обозначение опор, зажимов, установочных устройств и схем выполнения установок приведены ранее (см. таблицу 10.3). Наименование станка приводят полностью с указанием модели, например: токарно-фрезерный обрабатывающий центр OKUMA MULTUS B300. Наименование режущих, вспомогательных и измерительных инструментов дают полностью, приводят обозначение по ГОСТу и номера ГОСТа. Для шлифовальных кругов дают обозначение формы, размеров круга, его характеристики и номер ГОСТа. Число одновременно применяемых единиц технологической оснастки следует указывать после кода (обозначения) оснастки заключая в скобки. Например АБВГ ХХХХХХХ.ХХХ (2) Фреза дисковая. [7, 18, 20, 23, 29-30] ТРЕБОВАНИЯ К ПОЯСНИТЕЛЬНОЙ ЗАПИСКЕ Форма титульного листа пояснительной записки приведена в приложении 12. Титульный лист выполняют на листе формата А4. Текст набирается шрифтом Times New Roman № 14 с одинарным интервалом и выравниванием по ширине. Поля страниц должны быть следующими: левое и правое – 2,5 см, верхнее – 2 см, нижнее – 3 см. [35, 36] Пояснительная записка должна содержать: 1. Характеристику детали (название, назначение, название и марку машины в которую входит деталь, марка материал, твердость, данные о точности и шероховатости основных поверхностей, характеристика условий работы); 2. Характеристику узла (название, назначение, название и марка машины в которую входит деталь, марка материала, твердость, данные о точности и шероховатости основных поверхностей, характеристика условий работы); 3. Характеристику производства (объем годового выпуска, такт выпуска и тип производства); 4. Расчеты по проектированию заготовки; 5. Обоснование принятых методов обработки, выбора оборудования, приспособлений, режущего и измерительного инструмента Расчет режимов резания (3-4 операции); 6. Расчет норм времени (3-4 операции); 7. Выводы; 8. Список используемой литературы; 9. Оглавление. 11.Задания для самостоятельной работы студентов Самостоятельная работа студентов организуется в соответствии с положением о СРС: - самостоятельная работа студента с преподавателем включает в себя индивидуальные консультации студентов в течение семестра; - самостоятельная работа с группой включает проведение текущих консультаций перед семестровым контролем, зачетами или экзаменами; - самостоятельная работа студента без преподавателя включает в себя подготовку к различным видам контрольных испытаний, подготовку и выполнение контрольных заданий на типовые темы (см. приложение №2). Контроль знаний студента проводится в виде тестовых заданий по следующим вопросам:

Вопрос 1 На каких станках широко используются специальные барштанги? На фрезерных На токарных На сверлильных На расточных

Вопрос 2 Установка в 3 или 4 кулачковых патронах используется при обработке Деталей средних размеров Деталей закрепленных на оправках Коротких и жестких деталей Длинных деталей

Вопрос 3 Применяют ли при обработке валов, осей и пустотелых деталей установку в центрах и повадковом патроне? Крайне редко нет Редко да

Вопрос 4 В каких случаях производят установку в центрах и в подвижном люнете? При обработке нежестких деталей При обработке жестких деталей При обработке деталей большого диаметра При обработке фланцев Вопрос 5 Какие детали устанавливают на концевых или центровых оправках? Длинные Детали с отверстием Детали без отверстий Короткие

Вопрос 6 Каким образом проверяют положение вершины резца при обработке наружных цилиндрических поверхностей? С помощью измерительного инструмента С помощью калибра По риске, центру или шаблону С помощью индикатора

Вопрос 7 В каком типе производства применяется метод пробных ходов и промеров? В крупносерийном В массовом В мелкосерийном и единичном В среднесерийном

Вопрос 8 В каком типе производства применяется метод автоматического получения размеров? В крупносерийном В мелкосерийном и единичном В массовом В среднесерийном

Вопрос 9 Позволяет ли прорезание канавок и отрезка применять высокие скорости резания? нет Зависит от материала детали да Зависит от конструкции детали

Вопрос 10 Чем обрабатывают нормализованные конусные отверстия? Винтовыми зенкерами Комбинированными сверлами Специальными резцами Комплектом разверток после сверления

Вопрос 11 За сколько проходов производится нарезание резьб на токарном станке? За 5-10 За 12-18 За 1-2 За 2-4

Вопрос 12 Должна ли продольная подача соответствовать шагу резьбы? Для крупных резьб нет да В отдельных случаях

Вопрос 13 Скорость резания при нарезании резьбы плашкой на токарном станке для стали должна составлять 4-6 м/мин 3-4 м/мин 6-8 м/мин 2-3 м/мин

Вопрос 14 Нарезают ли плашками треугольную цилиндрическую и коническую резьбы? нет да Только коническую Только треугольную цилиндрическую

Вопрос 15 Отверстия каких квалитетов точности относят к отверстиям обыкновенной точности? Н 12 / Н 17 Н 10 / Н 8 Н 8 / Н 6 Н 12 / Н 10

Вопрос 16 Отверстия каких квалитетов точности относятся к точным отверстиям? Н 9 / Н 11 Н 13 / Н 15 Н 6 / Н 9 Н 11 / Н 13

Вопрос 17 Какие сверла применяют для обработки комбинированных отверстий? Специальные многоступенчатые Перовые Для глубокого отверстия Универсальные

Вопрос 18 В чем устанавливают и закрепляют детали серийного и массового производства? Машинных тисках В универсально – сборных приспособлениях В универсальных приспособлениях В специальных приспособлениях – кондукторах

Вопрос 19 Снижает ли применение кондукторных втулок стойкость сверл? Незначительно нет Сильно снижает Снижает

Вопрос 20 Какую точность диаметральных размеров обеспечивает сверление? 10 / 8 квалитет 15 / 14 квалитет 17 / 15 квалитет 12 / 14 квалитет

Вопрос 21 Является ли зенкерование промежуточным процессом обработки отверстий? В ряде случаев Зависит от конструкции зенкера нет да Вопрос 22 Изменяет ли положение геометрической оси отверстия развертывания? Частично нет да Зависит от условий обработки

Вопрос 23 Какой квалитет точности можно получить при развертывании отверстий? Н 17 / Н 15 Н 13 / Н 11 Н 15 / Н 13 Н 11 / Н 7

Вопрос 24 На каких станках производится нарезание резьбы? На расточных На токарных На сверлильных На долбёжных

Вопрос 25 За сколько проходов нарезают резьбу машинным метчиком? За четыре За три За один За два

Вопрос 26 Каких диаметров резьбы нарезают на сверлильных станках? 5-10 мм 20-50 мм 6-30 мм 10-20 мм

Вопрос 27 Имеет ли большое распространение сверление глубоких отверстий в общем машиностроении? В ряде случаев да Применяется очень часто нет

Вопрос 28 Какой инструмент используют при обработке глубоких отверстий? Шнековые сверла Перовые сверла Специальные винтовые сверла Специальные ружейные сверла

Вопрос 29 Чем снимают фаски? Фрезой Долбяком Зенковкой Разверткой

Вопрос 30 Какого квалитета точности обработки пазов можно достичь фрезерованием? 14 / 8 8 / 6 6 / 4 17 / 15

Вопрос 31 Разрезают ли заготовки на фрезерных станках? да Только малых диаметров В ряде случаев нет

Вопрос 32 Сколько зубьев одновременно работают при цилиндрическом фрезеровании? 1-2 1 2-3 3-4

Вопрос 33 Необходимо ли при фрезеровании обеспечивать плоскость поверхности? нет Иногда да При больших габаритах детали

Вопрос 34 Можно ли обойтись при фрезеровании одним проходом без чистовой обработки? да В редких случаях нет Зависит от фрезы

Вопрос 35 Нужно ли при фрезеровании обеспечить точность координирующих размеров? Зависит от ситуации нет Не имеет значения да

Вопрос 36 В каком производстве при фрезеровании детали средних размеров устанавливают в машинных тисках с наружным винтовым зажимом? В массовом В крупносерийном В мелкосерийном и единичном В среднесерийном

Вопрос 37 Используют ли при фрезеровании специальные приспособления с базированием деталей в призмах? Используют для деталей прямоугольного сечения Используют только при работе на токарных станках Используют для деталей круглого сечения Не используют никогда

Вопрос 38 Можно ли снимать и закреплять заготовки на фрезерных станках с непрерывным циклом (с вращающимся столом) во время рабочего хода? да Категорически нельзя Зависит от квалификации фрезеровщика нет

Вопрос 39 В каком производстве применяют специальные приспособления с механизированным зажимом деталей? В серийном В мелкосерийном В крупносерийном и массовом В единичном

Вопрос 40 Работают ли цилиндрические фрезы со встречной и попутной подачей? Только на универсально-фрезерных станках Зависит от конструкции фрезы нет да

Вопрос 41 Какое фрезерование обеспечивает лучшее качество обрабатываемой поверхности? Встречное Поперечное Продольное Попутное

Вопрос 42 Какой метод фрезерования рекомендуется на фрезерных станках с обычной гайкой ходового винта? Поперечное Встречное Продольное Попутное

Вопрос 43 Какие фрезы применяют для уменьшения шероховатости обрабатываемой поверхности? Большого диаметра Малого диаметра Специальные Сборные

Вопрос 44 Уменьшает ли шероховатость поверхности применение фрез с малым шагом зубьев? да В редких случаях нет Зависит от габаритов заготовки

Вопрос 45 Может ли быть установка торцовой фрезы относительно обрабатываемой заготовки несимметричной? да Зависит от ширины фрезерования нет Зависит от диаметра фрезы

Вопрос 46 Фрезы каких диаметров обеспечивают высокую производительность? Средних Больших Малых Не имеет значения

Вопрос 47 За сколько операций фрезеруют Т-образные разы? За три За одну За четыре За две

Вопрос 48 Поворачивают ли стол станка при фрезеровании винтовых канавок концевой фрезки? нет Зависит от фрезы да Зависит от станка

Вопрос 49 Можно ли отрезать литники на универсально – фрезеровочных станках? нет Зависит от фрезеровщика да В редких случаях

Вопрос 50 Является ли шлифование одним из технологических методов получения высокоточных поверхностей деталей машин? да Зависит от типа производства нет В редких случаях

Вопрос 51 Шлифуют ли детали абразивными брусками? Зависит от станка да Зависит от детали нет

Вопрос 52 Зависят ли высокие параметры качества обрабатываемых поверхностей от применения мелкозернистых абразивных кругов? В ряде случаев да Качество зависит только от применяемого оборудования нет

Вопрос 53 Какой квалитет точности обеспечивает обдирочное шлифование? 12 / 14 8 / 9 7 / 5 15 / 17

Вопрос 54 Какой величины может достигать снимаемый припуск при обдирочном шлифовании? До 0,3 мм До 1 мм До 3 мм До 0,5 мм

Вопрос 55 Какую скорость вращения круга применяют при чистовом шлифовании? 5 – 10 м/с 15-25 м/с 10-15 м/с 35-40 м/с

Вопрос 56 При тонком шлифовании снимаемый припуск не превышает 0,02 – 0,04 мм 0,12 – 0, 14 мм 0,08 – 0,12 мм 0,04 – 0,08 мм Вопрос 57 Выделяется ли тонкое шлифование в отдельную операцию? да Категорически запрещено иногда нет

Вопрос 58 Для уменьшения быстрого изнашивания центры изготавливают Шлифованными Острозаточенными Твёрдосплавными С большим углом конуса

Вопрос 59 Для каких заготовок используют разжимные оправки? Для тонкостенных заготовок Для коротких заготовок Для заготовок средней жесткости Для толстостенных заготовок

Вопрос 60 Могут ли мягкие круги работать в режиме самозатачивания? да Зависит от станка нет В редких случаях

Вопрос 61 В каком производстве широко применяется врезное шлифование? В мелкосерийном В единичном В среднесерийном В крупносерийном и массовом

Вопрос 62 Обрабатывают ли методом врезного шлифования фасонные поверхности? Никогда да Зависит от квалификации рабочего нет

Вопрос 63 На внутришлифовальных станках заготовки устанавливают в.. В центрах В кулачковых и мембранных патронах В цанговых патронах

Вопрос 64 Какие круги применяют при обработке материалов, склонных к прижогам и трещинам? Средней твердости Мягкие Высокой твердости Твердые

Вопрос 65 В каком производстве при шлифовании плоских поверхностей широко применяется способ шлифования периферией круга? В массовом В крупносерийном В среднесерийном В мелкосерийном и единичном Вопрос 66 Является ли производительность торцового шлифования с круглым столом значительной? Весьма незначительная Иногда Всегда Всегда очень значительная

Вопрос 67 Какие круги нужно выбирать для шлифования твердых закаленных сталей? Пористые круги Средне твёрдые круги Весьма твердые С мягкой связкой

Вопрос 68 Какие круги используют для правки шлифовальных кругов? Средне твердые Мало твердые Мягкие Весьма твердые

Вопрос 69 Какую роль выполняет правящий инструмент при правке обтачивания? Роль резца Роль фрезы Роль долбяка Роль сверла

Вопрос 70 Применяют ли при правке шлифовальных кругов алмазные инструменты? да В редких случаях нет Зависит от круга

Вопрос 71 Какие принципы положены в основу разработки технологических процессов? Технологический и технический Экономический Научный и технический Технический и экономический

Вопрос 72 Какая информация необходима для разработки технологических процессов? Основная нормативная и справочная Нормативная технологическая и справочная Технологическая и справочная Конструкторская и технологическая

Вопрос 73 Является ли основной информацией рабочий чертеж детали? нет да В ряде случаев Зависит от детали

Вопрос 74 Включает ли в себя нормативная информация нормативные материалы на технологическое оборудование? Только для специального оборудования да Для условий серийного производства нет

Вопрос 75 Входят ли каталоги и паспорта технологического оборудования в справочную информацию? нет Зависит от технологического оборудования да В отдельных случаях

Вопрос 76 Какое количество этапов необходимо разработать при проектировании технологического процесса механической обработки? 9 11 7 13

Вопрос 77 На чем базируется технологический контроль конструкторской документации? На анализе и количественной оценке документации На количественном и качественном анализе На количественной и качественной оценке документации На анализе и сравнительной качественной оценке документации Вопрос 78 Должна ли предусматривать технологичная конструкция изделия максимально широкое использование унифицированных сборочных единиц? да В отдельных случаях Зависит от конструкции изделия нет

Вопрос 79 Должна ли технологичность конструкции изделия отвечать требованиям сборки В ряде случаев да Для сложных изделий нет

Вопрос 80 Какой показатель характеризует технологичность конструкции? Человекоёмкость Количество деталей в изделии Технологичность баз Трудоемкость

Вопрос 81 Влияет ли выбор метода получения заготовки имеющееся время на изготовление технологической оснастки? нет Зависит от оснастки Зависит от метода получения заготовки да

Вопрос 82 Какие поверхности заготовки называют чистовыми базами? Частично обработанные Необработанные Шлифованные Обработанные

Вопрос 83 С чего начинается работа по назначению технологических баз? С выбора вспомогательных баз С выбора чистовой базы С выбора основной базы С выбора черновой базы

Вопрос 84 Если конструктивная, технологическая и измерительная базы совпадают, то это принцип.. Совмещения баз Единства баз Последовательности баз Технологичности баз

Вопрос 85 Какие поверхности обрабатывают первыми при установлении общей последовательности изготовления деталей? Принятие за технологические базы Принятие за сборочные базы Принятие за технологические и измерительные базы Принятие за конструкторские базы

Вопрос 86 Если деталь подвергают термической обработке, то делят ли технологический процесс на части? Иногда В редких случаях нет да

Вопрос 87 Зависит ли последовательность обработки поверхностей от системы простановки размеров? Зависит лишь частично нет да Зависит от конструкции детали

Вопрос 88 Что устанавливают на основе расчета припусков? Тип производства Способ получения заготовки Предельные размеры заготовки Тип оборудования

Вопрос 89 От чего зависит выбор оборудования? От способа получения заготовки Только от габаритов и веса детали От требований к точности и шероховатости обработки От наладчика оборудования

Вопрос 90 В какой последовательности при токарной обработке устанавливают режимы резания? Скорость резания, подача, глубина Глубина резания, подача, скорость резания Глубина, скорость резания, подача Подача, глубина, скорость резания

Вопрос 91 Какие подачи назначают при черновой обработке? Максимально допустимые Средние между максимальными и минимальными Минимально допустимые По паспорту станка

Вопрос 92 Как выбирают подачи при чистовой обработке? Исходя из максимальной производительности По паспорту станка Исходя из заданной точности и шероховатости обрабатываемой поверхности Зависят только от применяемой оснастки

Вопрос 93 Исходя из чего, рассчитывают технологическое (машинное) время Исходя из рекомендаций технолога Исходя из принятых режимов резания Исходя из возможностей оборудования Исходя из принятых режимов резания

Вопрос 94 Можно ли установить норму времени путем хронометрирования действий рабочего? Очень редко нет да Только при токарной обработке

Вопрос 95 Существует ли критическая программа, меньше которой разработанный процесс обработки применять неэффективно? да нет Только в мелкосерийном производстве В ряде случаев

Вопрос 96 Должен ли каждый этап проектирования техпроцесса сопровождаться экономическим обоснованием? да Только в малых предприятиях Только для сложных процессов нет

Вопрос 97 Формы и правила заполнения технологических карт определены в нормативных документах ЕСТП ЕСКД ЕСТД ЕСКБ

Вопрос 98 Какая технологическая задача стоит при обработке деталей класса тел вращения? Обеспечение заданной соосности и цилиндричности поверхности Обеспечение полной загрузки оборудования Обеспечение плоскосности обрабатываемых поверхностей Обеспечение максимальной производительности

Вопрос 99 Черновое продольное точение позволяет получить квалитет точности 10/8 19/18 17/15 14/12

Вопрос 100 Чистовое продольное точение позволяет получить квалитет точности 6/5 4/3 5/4 9/7

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 486; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.27.153 (0.017 с.) |

состоит из следующих времен, мин:

состоит из следующих времен, мин: (10.16)

(10.16) - технологическое (основное) время – время, затрачиваемое непосредственно на обработку заготовки, т.е. изменение ее формы, размеров, свойств и т.д.; при сборке машин это время непосредственной сборки;

- технологическое (основное) время – время, затрачиваемое непосредственно на обработку заготовки, т.е. изменение ее формы, размеров, свойств и т.д.; при сборке машин это время непосредственной сборки; - вспомогательное время – время, затрачиваемое на вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, управление станком, измерение детали);

- вспомогательное время – время, затрачиваемое на вспомогательные действия рабочего, непосредственно связанные с основной работой (установка, закрепление и снятие обрабатываемой заготовки, управление станком, измерение детали); время обслуживания рабочего места – время, затрачиваемое рабочим на уход за своим рабочим местом, отнесенное к данной операции. Время обслуживания рабочего места складывается из времени организационного обслуживания (осмотр и опробование оборудования, раскладка и уборка инструмента, смазка, очистка станка) и времени технического обслуживания (регулировка и подналадка станка, смена и подналадка режущего инструмента, правка шлифовальных кругов и т.п.);

время обслуживания рабочего места – время, затрачиваемое рабочим на уход за своим рабочим местом, отнесенное к данной операции. Время обслуживания рабочего места складывается из времени организационного обслуживания (осмотр и опробование оборудования, раскладка и уборка инструмента, смазка, очистка станка) и времени технического обслуживания (регулировка и подналадка станка, смена и подналадка режущего инструмента, правка шлифовальных кругов и т.п.); время перерывов в работе на личности потребности – время, затрачиваемое на личные потребности и при утомительных работах, на дополнительный отдых.

время перерывов в работе на личности потребности – время, затрачиваемое на личные потребности и при утомительных работах, на дополнительный отдых. .

. и

и  ). В зависимости от характера обработки и масштаба производства время обслуживания рабочего места составляет

). В зависимости от характера обработки и масштаба производства время обслуживания рабочего места составляет  , а время перерывов

, а время перерывов  от оперативного времени:

от оперативного времени: (10.17)

(10.17)

, которое, кроме штучного времени, включает еще подготовительно-заключительное время, приходящееся на одну деталь:

, которое, кроме штучного времени, включает еще подготовительно-заключительное время, приходящееся на одну деталь: (10.18)

(10.18) подготовительно-заключительное время – время, затрачиваемое на получение наряда, ознакомление с работой, получение недостающих инструментов и приспособлений, переналадку станка и др. В калькуляционном времени это время берется на одну деталь, т.е. делится на число деталей в партии n.

подготовительно-заключительное время – время, затрачиваемое на получение наряда, ознакомление с работой, получение недостающих инструментов и приспособлений, переналадку станка и др. В калькуляционном времени это время берется на одну деталь, т.е. делится на число деталей в партии n. принимают равным нулю.

принимают равным нулю. (10.19)

(10.19) ;

; (10.20)

(10.20) длина обрабатываемой поверхности в направлении подачи, мм;

длина обрабатываемой поверхности в направлении подачи, мм; длина врезания инструмента, мм;

длина врезания инструмента, мм; длина перебега (подхода и выхода) инструмента, мм;

длина перебега (подхода и выхода) инструмента, мм;  ;

; длина прохода для снятия пробной стружки, мм.

длина прохода для снятия пробной стружки, мм. (10.21)

(10.21) глубина резания, мм;

глубина резания, мм; главный угол в плане проходного резца, град.

главный угол в плане проходного резца, град. , которая равна 5 мм для измерения размера до 250 мм, при диаметре детали более 250 мм

, которая равна 5 мм для измерения размера до 250 мм, при диаметре детали более 250 мм  .

. .

. , коэффициентов

, коэффициентов  и

и  (учитывающих время обслуживания рабочего места и перерывов в работе), подготовительно-заключительного времени

(учитывающих время обслуживания рабочего места и перерывов в работе), подготовительно-заключительного времени  определяют по справочникам [4, 8, 15, 24, 27, 29, 31]в зависимости от типа производства (индивидуальное, серийное или массовое), вида обработки (точение, фрезерование, шлифование и др.), размеров детали и условий ее обработки.

определяют по справочникам [4, 8, 15, 24, 27, 29, 31]в зависимости от типа производства (индивидуальное, серийное или массовое), вида обработки (точение, фрезерование, шлифование и др.), размеров детали и условий ее обработки. .

.