Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы выполнения основных операций. Обработка наружных цилиндрических поверхностей - в основном производится одним

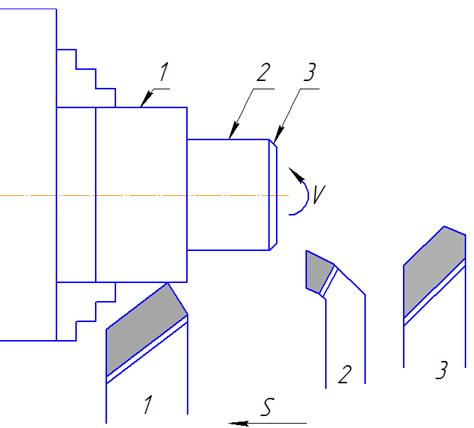

Обработка наружных цилиндрических поверхностей - в основном производится одним резцом. Вершину резца устанавливают по высоте центров (при черновом обтачивании) или несколько ниже (при чистовом обтачивании). Вылет резца принимают не более 1,0-1,5 высоты его стержня. Настройку инструмента на заданный размер диаметра ведут методом пробных стружек. Отсчет размеров производят по лимбу (нониусу) станка. При последовательной обработке несколькими резцами (рисунок 6.2), каждый резец, установленный в резцедержателе, обрабатывает «свою» поверхность (1-3) детали. Для сокращения времени обработки используют многорезцовую головку, производящую одновременную обработку всех трех поверхностей.

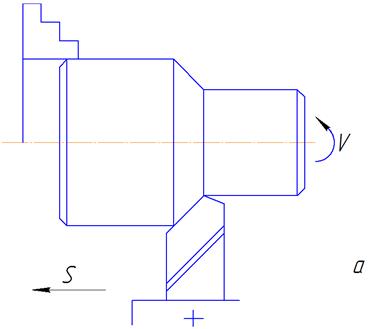

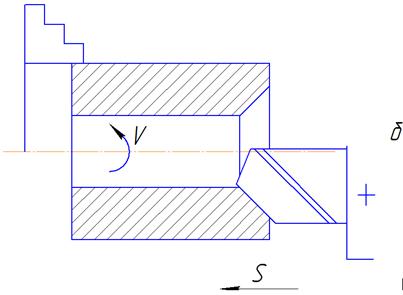

Рисунок 6.2 – Последовательная обработка наружных цилиндрически поверхностей несколькими резцами Прорезание канавок и отрезка выполняется с использованием одного резца. Резец устанавливается строго по высоте центров без перекоса к оси детали. Узкие канавки (шириной до 20 мм) невысокой точности прорезают за один проход поперечной подачей резца, более точные канавки за три прохода. Ответственные фасонные канавки прорезают сначала прорезным резцом, а затем фасонным. Отрезка деталей производится прямым отрезным резцом. При точении конусных поверхностей фасонным резцом обрабатывают короткие наружные (рисунок 6.За) и внутренние (рисунок 6.Зб) конусы. Обработку можно вести с продольной и поперечной подачей. Точность обработки конуса существенно зависит от правильной установки фасонного резца. При высоких требованиях к точности инструмент устанавливают по шаблону.

Рисунок 6.3 –Обработка конусных поверхностей фасонными резцам а - наружной поверхности; б - внутренней поверхности Внутренние конусы (центрирующие фаски) и конические отверстия обрабатывают конусным осевым инструментом. На (рисунок 6.4) показана обработка специальной зенковкой центрирующей фаски.

Рисунок 6.4 –Обработка центрирующей фаски специальной зенковкой

Обработка пологих наружных конусов невысокой точности производится смещением задней бабки (рисунок 6.5). Метод простой, так как не требует специальной технологической оснастки. При обработке возможно смятие центровочного отверстия детали, поэтому лучше применять шаровой центр. Необходимую величину смещения задней бабки устанавливают по шкале, нанесенной на бабке или по лимбу суппорта. Величина смещения задней бабки обычно не превышает 0,01 длины конусной поверхности детали.

Выбор режимов резания

Рекомендуемые режимы резания приведены в таблице 6.2-6.5. Исходя из условий обработки (материала детали, режущего инструмента, точности и шероховатости поверхности), по таблице 6.2-6.5 определяют необходимые скорости резания и подачи для каждого технологического перехода. В целях уменьшения вспомогательного времени на изменение режимов резания, желательно, чтобы большее количество технологических переходов имело одинаковые режимы резания.

По принятым табличным значениям скоростей определяют число оборотов шпинделя станка по формуле:

п =

где n- число оборотов шпинделя, об/мин. V- скорость резания, м/мин D - диаметр обрабатываемой поверхности, мм

Полученное расчетное значение n корректируют до ближайшего паспортного значения, и уточняют фактическую скорость резания. V= Глубина резания t определяется из выражения:

где D-диаметр заготовки (или предварительно обработанный на предыдущем переходе), мм d-диаметр полученный на данном переходе, мм

Таблица 6.2 Рекомендуемые величины подач при обтачивании стали твердосплавными резцами.

Примечание: при обработке прерывистых поверхностей и работе с ударами табличные значения подач умножить на 0,75-0,85.

Таблица 6.3 Рекомендуемые скорости резания при чистовом обтачивании стали твердосплавными резцами.

Таблица 6.4 Рекомендуемые скорости резания при черновом обтачивании стали и твердосплавными резцами

Примечание: скорости резания даны для периода стойкости резца 60 мин, при большем периоде стойкости скорости необходимо уменьшить. Таблица 6.5 Рекомендуемые величины подач в зависимости от требуемой шероховатости поверхности при чистовом обтачивании стали твердосплавными резцами

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 92; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.8.82 (0.006 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(6.1)

(6.1) (6.2)

(6.2) (6.3)

(6.3)