Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ознакомление с чертежом деталиСодержание книги

Поиск на нашем сайте

Разработку технологического процесса изготовления детали начинают с изучения чертежа детали и технических требований на ее изготовление. Кроме того, для понимания условий работы детали желательно также ознакомиться со сборочным чертежом узла (или машины), в который входит данная деталь. На основе ознакомления с рабочим чертежом детали и техническими требованиями на ее изготовление должно сложиться общее представление о технологии обработки данной детали.[2 – 4], [7], [18]. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА От типа производства (единичное, серийное, массовое) зависит характер и оборудования и технологического процесса. Определение типа производства можно произвести тремя способами: 1. По коэффициенту закрепления операций

где О – число различных технологических операций, выполненных и подлежащих выполнению в течении месяца; Р – число рабочих мест. 2. По коэффициенту серийности

где

При

3. Табличный метод. Для определения типа производства необходимо знать годовой объем выпуска детали и массу детали. Зная массу детали и годовой объем выпуска по таблице 10.1. определяют тип производства. [5], [18], [29 – 30], [35].

Таблица 10. Выбор типа производства по программе выпуска

ПРОЕКТИРОВАНИЕ ЗАГОТОВОК Заготовкой согласно ГОСТ 3.1109 – 82, называется предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготовляют деталь. Заготовки характеризуются конфигурацией и размерами, точностью полученных размеров, состоянием поверхности и т.д. Формы и размеры заготовки в значительной мере определяют технология, как ее изготовления, так и последующей обработки.

На чертеже контур будущей детали наноситься тонкими линиями, а контур заготовки толстыми линиями. Также на чертежах отливок поковок штамповок должны быть обозначены место разъема заготовки и указано направление разъема. Все размеры должны быть указаны вместе с соответствующими допусками. От выбора заготовки, т.е. установления метода ее получения, формы, величины припусков напусков, зависит масса заготовки и объем последующей механической обработки детали. Припуски на обработку могут быть назначены по справочной литературе [2], [5], [7], [22] или определены расчетно-аналитическим методом. В основу расчетно-аналитического метода определения припусков положены анализ погрешностей, присущих каждому методу обработки, закономерность уменьшения погрешностей предшествующей обработки, ликвидация погрешностей предшествующей обработки и законы суммирования погрешностей. Размер заготовки больше размера детали на величину соответствующего припуска. Отклонения от заданного размера и погрешность формы компенсируются допуском на заданный размер предшествующего технологического перехода. Напуск - это избыток метала на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее получения. В большинстве случаев напуск удаляется механической обработкой, реже остается в изделии (штамповочные уклоны, увеличенные радиусы закругления и т.д.). В процессе превращения заготовки в готовую деталь ее размеры приобретают ряд промежуточных значений, которые называются операционными размерами. Операционные размеры проставляются с отклонениями: для валов в «минус», для отверстий в «плюс». Основными видами заготовок для деталей нефтегазового назначения являются: отливки, поковки, штамповки, сортовой, сварные, заготовки из пластмасс и других не металлических материалов. Важной задачей при изготовлении заготовок является приближение их по форме и размерам к готовым деталям Выбор заготовки зависит от материала, размеров и форме деталей, условий ее работы, а также масштаба производства. В некоторых случаях, когда можно использовать различные виды заготовок (например, поковки, штамповки, или сортовой метал), оптимальное решение получают путем сопоставления себестоимости конкурирующих вариантов.

Отливки служат заготовками для фасонных деталей. Из чугуна отливаю картеры, коробки корпуса подшипников, кронштейны, моховики, шкивы и фланцы и т.п. При более высоких требованиях к механическим свойствам деталей аналогичные отливки выполняют из стали. Из алюминиевых сплавов отливают блоки цилиндров, картеры, коробки, поршни. Существуют следующие основные способы получения отливок: литье в земляные формы, в оболочковые формы, в металлические формы метал (кокильное литье, литье под давлением, центробежное литье, литье по выплавляемым моделям). [25] Отверстия в отливках (земляные формы) выполняют при диаметре более 20 мм при массовом, 30 мм – при серийном и 50 мм – при единичном производствах. Поковки и штамповки основной вид заготовок для изготовления, ответственных деталей из стали и некоторых цветных сплавов т.к. поковки и штамповки имеют повышенные механические свойства по сравнению с отливками. [25] В условиях крупносерийного и массового производства мелкие и средние стальные заготовки изготовляют путем ковки в закрытых штампах.

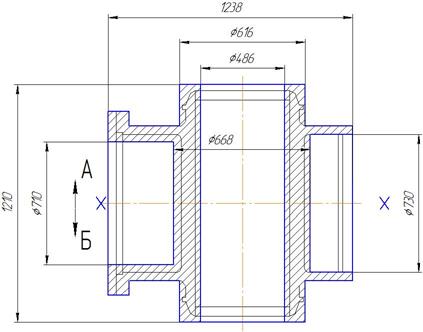

Рисунок 10.1 – Эскиз отливки «Корпус задвижки»

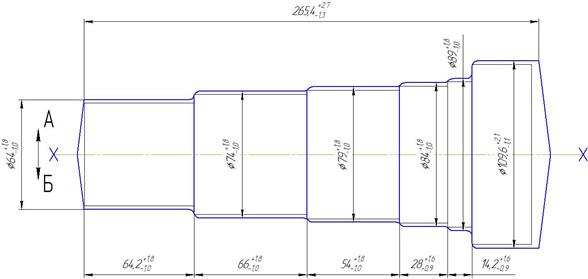

Применение штамповки обеспечивает значительную производительность процесса получения заготовок, а также резко уменьшает величину припусков на заготовки по сравнению со свободной ковкой (рисунок 10.2). Сортовой металл (прокат) используют непосредственно в качестве заготовок разных деталей для механической обработки. Применяют сортовой метал следующих видов: прутки горячекатаные (круглого, квадратно, шестигранного сечения), прутки холоднотянутые (калиброванные), полосовой и профильный горячекатаный материал, трубы, проволока, листы. Прутковые заготовки часто применяют для изготовления деталей на револьверных станках и автоматах. [25] Сварные заготовки получают в результате сварки штампованных литых или прокатанных заготовок. Во многих случаях штампованно-сварные конструкции или конструкции, сваренные из проката, являются наиболее целесообразными и экономичными. Допускаемые отклонения и припуски на механическую обработку заготовок необходимо назначать по действующим стандартам или справочникам. В большинстве случаев приходиться руководствоваться следующими ГОСТами: 1. ГОСТ 26645-85. «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку»; 2. ГОСТ 7505-89. «Поковки стальные штампованные. Допуски припуски и кузнечные напуски»; 3. ГОСТ 7829-70. «Поковки из углеродистой и легированной стали, изготавливаемые свободной ковкой на молотах». В приложении ГОСТ 7505-89 приведены примеры расчета припусков

Рисунок 10.2 – Эскиз поковки детали «Вал»

и допусков на штампованные поковки, что облегчает работу по проектированию заготовок. На чертеже заготовок должны быть указаны марки материалов, твердость, размеры, допуски на все размеры, уклоны, радиусы, технические требования. [2], [3], [15], [18], [20], [25], [27]. СОСТАВЛЕНИЕ ПЛАНА ОБРАБОТКИ ДЕТАЛИ При составлении плана обработки деталей (установления порядка операций) руководствуются следующими общими положениями: 1. Назначают операции исходя из конструктивных форм, размеров деталей и типа производства;

2. В первую очередь обрабатывают поверхности детали, которые будут служить базами для последующей обработки; 3. После базовых поверхностей обрабатывают поверхности с которых снимают наибольшие слои металла; 4. Отделочные операции выполняют в конце технологического процесса обработки 5. Операции механической обработки увязывают с термическими операциями 6. Конструктивные формы и размеры деталей служат исходными факторами, определяющими характер и последовательность обработки детали. Так, черновую обработку деталей типа тел вращения проводят на токарных станках, а детали с плоскими поверхностями обрабатывают на фрезерных и строгальных станках. Чистовую обработку деталей типа тел вращения ведут на круглошлифовальных станках, а детали с плоскими поверхностями – на плоскошлифовальных станках. Зубья на зубчатом колесе с внутренними зубьями могут быть получены методом зубодолбления. Размеры деталей определяют выбор типоразмера станка и в некоторых случаях и методом обработки, так зубчатые колеса малых модулей экономичней изготовлять зубодолблением, а крупных – зубофрезерованием червячными фрезами. Масштаб производства влияет на выбор применяемых методов обработки и станков. Например, черновую обработку плоских поверхностей в условиях единичного производства чаще производят на строгальных станках, а в условиях серийного и массовых – на фрезерных. Обработка в первую очередь базовых поверхностей повышает точность последующей обработки, характерным примером является предварительная обработка центровых гнезд при точении вала: последующая обработка валов ведется с использованием центровых гнезд в качестве баз. При построении плана обработки стремятся к тому, чтобы каждая последующая операция была точнее предыдущей, поэтому в качестве первых операций механической обработки выбирают те, при выполнении которых снимают, наибольшие слои метала. Это обусловлено, во–первых, тем, что при снятии больших слоев метала легче обнаружить дефекты заготовки (трещины, раковины, неметаллические включения и т.п.); во-вторых, при снятии больших слоев метала с заготовок вследствие перераспределения напряжений возможно коробление заготовок. При последующей чистовой обработке, коробление будет минимально. Отделочные операции выполняют в конце цикла обработки для уменьшения возможности повреждения окончательно обработанных поверхностей. Отелочные методы обработки выбирают, в зависимости от требуемых чертежом точности и класса шероховатости поверхности.

Операции механической обработки деталей должны быть увязаны с термическими операциями. Наиболее часто закалку с низкими отпуском проводят перед шлифованием, закалку с высоким отпуском (улучшение) – между черновой и чистовой обработками точением, фрезерование, строгание. Перед процессом механической обработки заготовки (отливки, штамповки, поковки) обычно подвергают отжигу или нормализации. [3], [7], [14], [18], [22], [32]. Типовые методы обработки неглубоких отверстий в зависимости от требуемой точности приведены в таблице 10.2. Припуски можно определить по справочникам [22], [33], [37]. При разработке технологического процесса общий припуск разбивают по отдельным операциям и определяют операционные (межоперационные) размеры.

Таблица 10.2 Типовые методы обработки неглубоких отверстий в зависимости от точности (

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 184; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.252.147 (0.01 с.) |

||||||||||||||||||||||||||||||||||||||||||||||

(10.1)

(10.1) (10.2)

(10.2) - действительный годовой фонд времени работы оборудования, ч;

- действительный годовой фонд времени работы оборудования, ч; - такт выпуска, мин;

- такт выпуска, мин; - годовая программа выпуска деталей, шт.;

- годовая программа выпуска деталей, шт.; - среднее штучное время характерных операций.

- среднее штучное время характерных операций. - массовое производство,

- массовое производство, - крупносерийное,

- крупносерийное, - серийное

- серийное - мелкосерийное

- мелкосерийное - единичное

- единичное

)

)