Резьбонарезные самооткрывающиеся головки с круглыми гребенками

изготовляются по ГОСТу 3307 — 61 трех типов:

Рис. 339. Резьбонарезная невращающаяся головка с круглыми гребенками

1) невращающиеся — для нарезания резьб на револьверных и то-

карных станках;

2) вращающиеся — для нарезания резьб на автоматах, сверлиль-

ных и болторезных станках;

3) невращающиеся — к автоматам типа 1124, 1136.

В зависимости от размеров нарезаемых резьб головки обознача-

ются номерами 1К, 2К, ЗК и 4К и т. д.

У резьбонарезной головки с круглыми гребенками (рис. 339) певрлщающегося

типа четыре круглые гребенки / с кольцевой резьбой, укрепленные винтами 2на

399

специальных кулачках 3, сближаются к центру или разводятся посредством нажим-

ного кольца 4. Поступательное движение кольца вдоль оси головки дает возмож-

ность благодаря уступу кулачков 3 (рис. 339, внизу слева) сводить их к центру и раз-

водить в конце нарезания резьбы. Поворот кольца (показан на схеме стрелками С)

позволяет точно регулировать диаметр нарезаемого болта площадками, скошенными

под углом i! f.

На рис. 339 головка изображена в закрытом положении, плашки сведены, и

головка движется вместе с суппортом. Как только суппорт остановится, вместе

с ним остановится и хвостовик 5. Плашкодержатель 6 при этом продолжает движе-

ние вперед (на величину зазора А), сжимая пружины 7 кольцом 8, привернутым

■ интами 9; нажимное кольцо 4 остановится, так как упирается в выступ А на хво-

стовике; при этом происходит «вытягивание» плашкодержателя из кольца 4. Как

только плашкодержатель вместе с кулачками выйдет на величину /, кулачки 3,

раздвигаясь под действием пружин 10, нажимающих на штифты // и шпильки 12,

своими скосами В отбросят нажимное кольцо назад (вправо), и головка раскрывается.

Для закрытия головки необходимо рукоятку 13, на которую нажимает пружина 14,

повернуть и кольцо 4 возвратить в первоначальное положение. Кольцо 4 заставит

кулачки, скользя по скосам В, сойтись к центру. Режущие гребенки / установлены

на кулачках 3 (см. рис. 339, внизу слева). Для того чтобы зафиксировать определенное

положение гребенки на кулачке, она садится на цилиндрический выступ (пуговку)

кулачка. Между кулачком и гребенкой устанавливается двухвенцовая звездочка 15,

имеющая зубья на двух разных диаметрах. Одним зубчатым венцом звездочка вхо-

дит в кулачок, а другим — в гребенку. Гребенка закрепляется на кулачке винтом 2.

Звездочка имеет неодинаковое число зубьев на обоих венцах; венец, закладываемый

в кулачок, имеет число зубьев на один меньше, чем венец, закладываемый в гребенку.

Если повернуть звездочку относительно кулачка на один зуб вправо, а относи-

тельно плашки —- на один зуб влево, то общий поворот М плашки относительно

кулачка (для головки 2К) определится так:

Размеры кулачков и гребенок для резьб нельзя выбирать произвольно, так как

каждая резьба имеет определенный диаметр и шаг, а следовательно, и угол подъема со.

Длина гребенки выбирается с такум расчетом, чтобы длины калибрующей и за-

борной частей вместе составляли не менее семи-восьми шагов резьбы. Угол ср за-

борной  части гребенки принимается равным 20°. части гребенки принимается равным 20°.

Задний угол а обеспечивается расположением центра гребенки выше центра

заготовки на величину q (для головок /К и 2К q — I.-*J мм). На рис. 339 показано

расположение гребенки относительно заготовки в сечении / — /, проходящем через

400

первый калибрующий зуб плашки. Задний угол а в этом сечении может быть опреде

лен по формуле

где а - снос вершины режущей части гребенки.

Гребенки для лучшего отвода стружки и обеспечения работы самозатягиванием

имеют наклон передней поверхности к оси под углом . При установке гребенки на

кулачок к углу прибавляется угол со

и получается угол = + Значе-

ние углов и и сноса а приведены

в табл. 34.

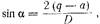

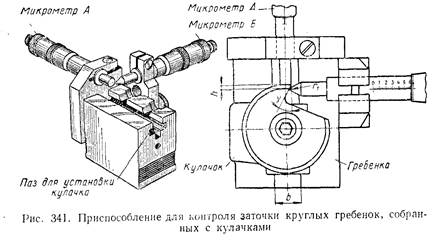

Заточка гребенок мо-

жет производиться только в со-

бранном виде. Для установки ку-

лачков вместе с гребенками на

заточной станок предусмотрено спе-

циальное приспособление, пока-

занное на рис. 340.

Необходимо, чтобы углы и и

снос а были одинаковы у всех гре-

бенок. Для проверки правильно-

сти заточки гребенок применяется

приспособление (рис. 341), которое

имеет два микрометра: микрометр

А упирается в наружный диаметр гребенки, а микрометр Б — в пе-

реднюю поверхность. Промер должен производиться на уровне пер-

вого витка калибрующей части.

Кроме описанных, получили распространение головки (называ-

емые патронами) с круглыми гребенками для нарезания наружных

конических резьб на трубах большого диаметра.

401

РЕЗЬБОВЫЕ ФРЕЗЫ

Фрезы разделяются на два основных типа: 1) дисковые или однони-

точные и 2) цилиндрические гребенчатые (многониточные). Дисковые

резьбовые фрезы применяют при нарезании длинных резьб (в основ-

ном трапецеидального профиля) на различных ходовых винтах и чер-

вяках. Фрезерование применяется только как предварительный ме-

тод обработки резьб ходовых винтов. Чистовое нерезание резьбы обыч-

но производится резцом или профильным шлифовальным кругом.

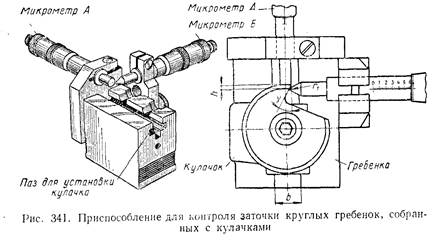

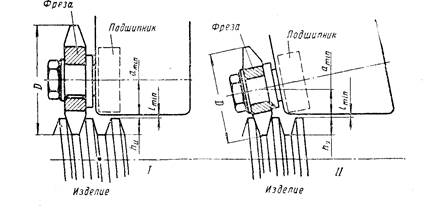

Применение фрез с симметричным (рис. 342, а) и с несимметричным

(рис. 342, б) профилем вызывается конструкцией резьбофрезерного

а) 6)

Рис. 342. Схема расчета диаметра фрезы:

а — ось шпинделя станка параллельна оси детали; б — ось шпинделя станка

наклонена к оси детали

станка. Диаметр фрезы с симметричным или несимметричным профи-

лем определяется приближенно по формуле

D» (2hu + lmin + amin).

Как видно из рис. 343, а, у фрезы с симметричным профилем раз-

мер а min вызван необходимостью размещения в шпиндельной головке

подшипников шпинделя и передающего механизма. В конструкции

станка для фрез с несимметричным профилем (см. рис. 342, б) благо-

даря наклону шпинделя появляется возможность при тех же габаритах

подшипников уменьшить ат in, а следовательно, и диаметр фрез.

Профиль фрезы должен быть криволинейный. При небольших уг-

лах подъема резьбы (меньше 10') обычно делают фрезы с прямолиней-

ным профилем, но с корректированным углом профиля.

Угол профиля определяется по формуле

ig -=tgcos,

где — угол подъема резьбы;

— угол профиля детали.

Дисковые резьбовые фрезы для трапецеидальных резьб делаются

с остроконечными зубьями.

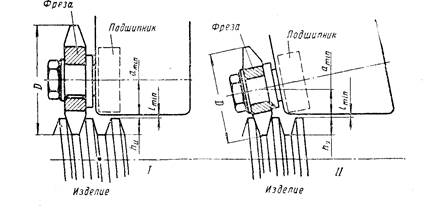

При фрезеровании резьб небольшой длины с небольшим шагом и

небольшим углом подъема резьбы применяются гребенчатые (много-

ниточные) резьбовые фрезы. Процесс фрезерования резьбы происхо-

дит за один оборот заготовки, причем для образования винтовой ли-

нии резьбы фреза перемещается за это время вдоль оси на один шаг.

Резьбовые гребенчатые фрезы изготовляются насадные и концевые.

На рис. 343, а показаны насадные гребенчатые фрезы с затылованными

зубьями и кольцевой резьбой. Канавки фрез делаются прямые и вин-

товые с небольшим углом наклона. Фрезы с винтовыми канавками ра-

ботают более плавно, но

изготовление их слож-

нее. Диаметр фрезы

выбирается по ГОСТу

1336—62.

Длина фрезы L ф

(в стандарте не задается)

зависит от длины наре-

заемой резьбы детали lu:

L ф = lu + (2 ¸ 3)S,

где S — шаг резьбы в мм.

Элементы затылован-

ного зуба и канавки вы-

бирают исходя из тех же

соображений, что и для

обычных затылованных

фрез (см. стр. 329).

Так как высота профиля метрической и дюймовой резьбы незначи-

тельна, то можно брать канавку более широкую, чем обычно. Угол у

делается в пределах 30—45°, радиус закругления г =4,5лш. Вели-

чина затылования К выбирается из расчета получения заднего угла

в пределах 8—12°. Размеры профиля фрезы определяются по задан-

ному профилю резьбы.

Вершина резьбы на фрезе изнашивается быстрее боковых сто-

рон профиля, поэтому по вершинам дается запас на износ. Но с уве-

личением этого запаса уменьшается площадка б резьбы, затрудня-

ется изготовление фрезы и снижается ее стойкость. Минимальную

площадку б принимают равной 3/4 площадки б1 теоретического про-

филя резьбы.

Для большего удобства контроля размеры профиля резьбы зада-

ются от линии среднего диаметра. Размеры hv и h 2 для метрической

и дюймовой резьбы приводятся в ГОСТе 1336 — 62.

Резьбовые гребенчатые фрезы применяются также и для фрезеро-

вания конических резьб (рис. 343, б). Отличительными особенностя-

ми конструкции таких фрез являются винтовые канавки постоянного

402

403

шага, выполненные на конической поверхности фрезы. Канавки

приходится делать расширяющимися по направлению к большему диа-

метру фрезы.

При нарезании резьбы фреза вращается, и за каждый оборот де-

тали она перемещается на один шаг по направлению образующей ко-

нуса, как показано стрелкой на рис. 343, б. Получающаяся на де-

тали коническая резьба будет иметь переменный угол подъема.

§ 9. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И

МОЩНОСТЬ ПРИ ФРЕЗЕРОВАНИИ РЕЗЬБЫ

Скорость резания, допускаемая режущими свойствами гребенча-

тых многониточных фрез, изготовленных из быстрорежущей стали

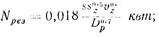

Р18, определяется по формулам:

при обработке стали марки 45 с охлаждением эмульсией

при обработке ковкого чугуна

при обработке без охлаждения конструкционных углеродистых,

хромистых и хромоникелевых незакаленных сталей вихревой голов-

кой с резцами из сплава Т15К.6

В этих формулах:

Т — стойкость в мин (30—60 мин);

s — шаг нарезаемой резьбы в мм;

S z — подача на один резец в мм;

s в — предел прочности стали при растяжении в кГ.'мм2.

Формула дана при нормативном износе h 3 = 0,7 мм.

При п3 =0,4 мм подсчитанную по этой формуле скорость резания

надо умножить на коэффициент 0,8, а при h 3» 1 мм — на коэффи-

циент 1,3.

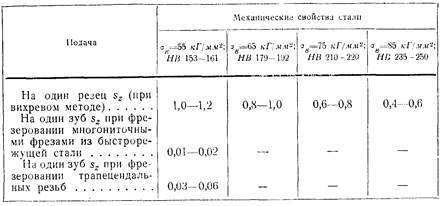

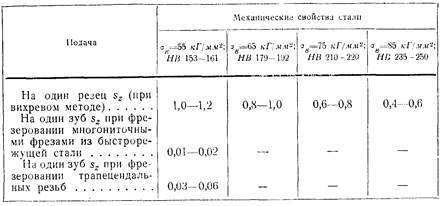

Подача при резьбофрезеровании определяется (по данным

НИИБТН) как длина дуги по окружности заготовки за один срез (на

один зуб фрезы, на один резец вихревой головки) и обозначается sz,

в мм/зуб (табл. 35).

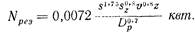

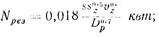

Мощность при нарезании вихревой головкой диаметром D v резьбы

на заготовках из конструкционных углеродистых, хромистых и хро-

мипикелевых сталей

Значения подач в мм при резьбофрезеровании

при нарезании трапецеидальной резьбы на тех же сталях

Формулы даны при износе h 3 =0,7 мм. При износе h 3 =0,4 мм

поправочный коэффициент 0,83, а при износе h 3 = 1 мм коэффици-

ент 1,1.

404

Раздел ПРОТЯГИВАНИЕ

IX

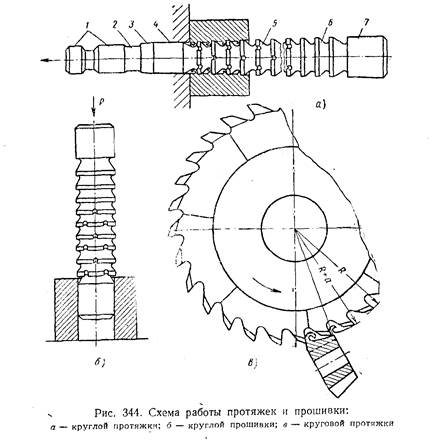

Принято подразделять протяжки на внутренние (предназначен-

ные для обработки отверстий) и наружные (для обработки незамкну-

тых поверхностей).

Протяжки могут иметь зубья режущие и уплотняющие; последние

не режут, а уплотняют тонкие слои металла. Уплотняющие—выг-

Глава

XXIV ПРОЦЕСС РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ

Протягиванием можно обработать сквозные отверстия любой фор-

мы, прямые или винтовые канавки, наружные поверхности разнооб-

разной формы, зубчатые колеса наружного и внутреннего зацепления.

Протяжка — многозубый инструмент, которому в отличие от

резца придается определенное движение подачи на глубину резания;

у протяжки эта подача осуществляется в самой конструкции, так как

каждый последующий зуб выше предыдущего. Движение резания

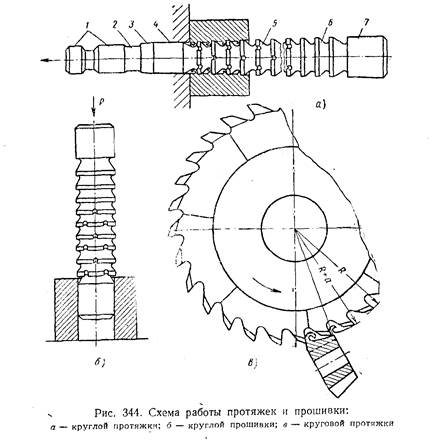

прямолинейное и реже — круговое (рис. 344).

Протяжка обычно закрепляется в ползуне станка и перемещается

вместе с ним. При работе круглой протяжкой это перемещение

осуществляется вдоль оси отверстия (рис. 344, а). Постепенно уве-

личивающиеся в размерах зубья протяжки срезают слои металла,

увеличивая при этом размеры отверстия. Если сила прилагается к

хвостовику, то корпус протяжки.работает на растяжение (рис. 344, а).

Если сила прилагается к задней части протяжки, то это уже прошивка,

которая в отличие от протяжки работает на сжатие (рис. 344, б). Во

избежание продольного изгиба прошивка должна быть короче протяж-

ки, и ее длина обычно не превышает 15-кратного диаметра.

Несмотря на сравнительно низкие скорости резания (2—15 м/мин),

применяемые при протягивании, производительность протягивания

очень высокая, так как велика суммарная длина режущих кромок,

работающих одновременно. Производительность при протягивании

еще более повышается, если используются протяжные станки с неп-

рерывным рабочим движением и автоматической загрузкой заготовок.

Вследствие высокой производительности и точности обработки

(3—2-го класса точности), а также обеспечения чистоты обработан-

ной поверхности (5—9-го класса) протяжки получают все большее

распространение в машиностроении и металлообработке. Однако

протяжки — дорогой инструмент, и их применение оправдывается в

основном только при крупносерийном и массовом производстве.

лаживающие протяжки могут увеличивать отверстия на очень малую

величину.

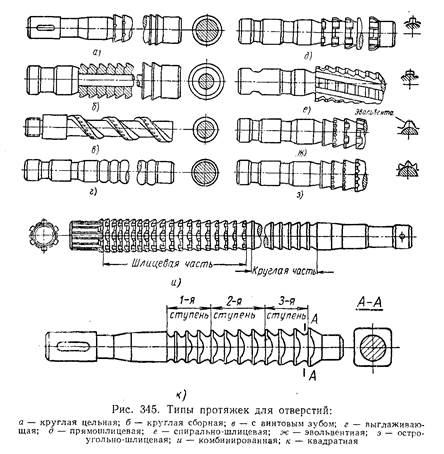

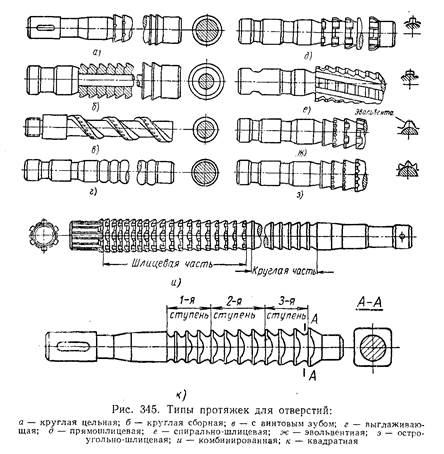

На рис. 345 показаны основные типы внутренних протяжек: про-

тяжки для круглых отверстий, например круглые режущие (рис. 345, а);

сборные (рис. 345, б); с винтовым зубом (рис. 345, в); выглаживающие

(рис. 345, г); шлицевые протяжки — прямошлицевые (рис. 345, д)

и спиралыю-шлицевые (рис. 345, е?); фасонные различного профиля,

например эвольвентные (рис. 345, ж) или остроуголыю-шлицевые

(рис. 345, з); комбинированные, например круглые и шлицевые в одной

протяжке (рис. 345, и) и т. д.

-106

407

Наружные протяжки подразделяются по типу обрабатываемых

поверхностей на плоские, круглые и фасонные протяжки.

Хотя протяжки работают с небольшими скоростями резания, но,

как показала практика, целесообразно их изготовлять из быстроре-

жущих сталей. В отдельных случаях можно применять сталь ХВГ,

которая мало деформируется при термической обработке, что очень

важно, когда протяжки имеют значительную длину.

В последнее время протяжки оснащают твердым сплавом (ВК8,

ВК6М), так как их стойкость значительно повышается по сравнению

с быстрорежущими протяжками, например, при обработке чугуна.

Наружные и круглые протяжки диаметром свыше 80 мм часто изго-

товляются сборными.

Каждая внутренняя протяжка имеет ряд основных частей; напри-

мер, круглая внутренняя протяжка (рис. 344, а) имеет: 1 —хвостовик

408

(для закрепления протяжки в патрон протяжного станка); 2 —шейку;

3—переходной конус; 4— направляющую часть (для направления

протяжки в начале ее работы по предварительно обработанному от-

верстию); 5—режущую часть протяжки, на которой расположены

зубья, срезающие основной припуск; 6 —калибрующую часть, на ко-

торой расположены зубья, калибрующие отверстие и обеспечивающие

необходимую чистоту поверхности; 7—заднюю направляющую часть,

служащую для удержания длинной протяжки от провисания и не до-

пускающую перекоса детали в конце процесса протягивания (в момент

выхода последнего зуба).

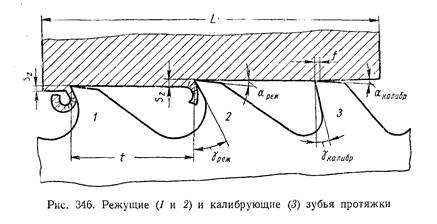

§ 1. ГЕОМЕТРИЧЕСКИЕ ЭЛЕМЕНТЫ ЗУБА

ПРОТЯЖКИ

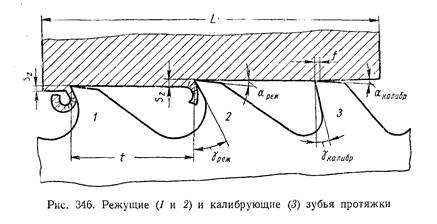

Задний угол зубьев протяжки в сечении, совпадающем с

направлением резания, выбирается независимо от обрабатываемого

металла; он должен обеспечивать хорошие условия резания, умень-

шая трение задней поверхности об обработанную поверхность.

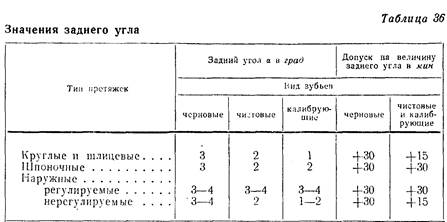

У калибрующих зубьев делается цилиндрическая ленточка шири-

ной f = 0,05¸0,2 мм (рис. 346, зуб 3). Значения заднего угла берутся

в зависимости от вида операции (черновой или чистовой) и типа про-

тяжек (табл. 36).

Малое значение заднего угла у протяжек для внутреннего протяги-

вания объясняется тем, что при большем значении угла заточка про-

тяжки, которая проводится по передней поверхности, вызовет значи-

тельное изменение размеров зубьев (протяжек) в поперечном сечении.

Из-за этого же делается незначительным и задний угол на фаске у

зубьев калибрующей части.

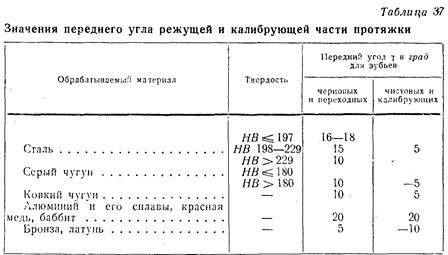

Передний угол выбирается в зависимости от обрабатывае-

мого материала (табл. 37).

409

§ 2. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ

ПРИ ПРОТЯГИВАНИИ

Определение режимов резания при протягивании сводится к на-

значению скорости резания, так как подача sz и ширина среза b обус-

ловливаются элементами конструкции протяжки.

Подачей sz или подъемом на зуб протяжки (см. рис. 346) называют

разность между высотами соседних зубьев протяжки. Подачу s, обычно

определяют по эмпирическим данным.

В табл. 38 (см. стр. 418) даны рекомендации по выбору подач у

различных видов и конструкций протяжек.

Ширина среза b измеряется вдоль режущей кромки.

У шпоночной протяжки — это ширина паза; в протяжках круглых,

шлицевых и т. д. ширина среза будет соответственно равна длине ак-

тивной части режущей кромки, для круглой протяжки — длине ок-

ружности, для шлицевой — суммарной ширине шлицев и т. д.

Площадь поперечного сечения /, приходящаяся

на один зуб:

для шпоночной (одношлицевой) протяжки

f = szb мм 2;

для многошлицевой

f = szbn мм2;

для круглой

f = sz D MM 2 f

где sz — подача (подъем зуба) в мм;

Ъ — ширина шлица в мм;

п- число шлицев;

D — диаметр круглой протяжки.

Суммарная площадь поперечного сечения среза

F = fz мм2,

где г _ число зубьев, одновременно находящихся в работе.

Машинное время за один проход при протягивании можно опре-

делить по формуле

где L — длина рабочего хода протяжки в мм;

К — коэффициент, учитывающий соотношение между скоростями

рабочего и обратного хода; обычно К = 1,4¸1,5;

v — скорость резания в м/мин;

q — количество одновременно обрабатываемых деталей.

§ 3. ПРОЦЕСС СТРУЖКООБРАЗОВАНИЯ

И СИЛЫ РЕЗАНИЯ

ПРИ ПРОТЯГИВАНИИ

Во время стружкообразования при протягивании имеют место

все явления процесса резания: деформации, тепловыделение, наросто-

образование, трение и износ протяжки. Процесс резания при протя-

гивании осуществляется часто с очень тонкими стружками, особенно

при внутреннем протягивании, когда s z доходит до 0,015 мм. При об-

работке сталей получается сильно деформированная сливная стружка,

при обработке чугунов — стружка надлома.

При протягивании важно знать форму и размеры стружки, так

как от этих данных зависит правильная работа протяжки. Впадины

между зубьями должны быть таких размеров и формы, чтобы в них

411

свободно помещалась стружка. Если стружка не укладывается во

впадине, происходит ее прессование, что может привести к разрыву

протяжки. Часто для уменьшения ширины стружки и для более удоб-

ного размещения ее в канавках на режущих зубьях делают стружко-

разделительные канавки.

При протягивании сталей образуется нарост (застойная зона).

Чем больше толщина среза, меньше передний угол зуба протяжки и

больше радиус округления режущей кромки, тем больше нарост [123].

Нарост часто сходит под заднюю поверхность зуба протяжки и резко

ухудшает чистоту обработанной поверхности.

Протягивание осуществляется с малыми подачами s z и малыми ско-

ростями резания; в этом случае очень большое значение имеет приме-

нение смазочно-охлаждающих жидкостей. При протягивании сталей

применяют в основном сульфофрезол (8—15 л/мин при внутреннем

протягивании и 30—40 л/мин при наружном), при протягивании

нержавеющих сталей 10%-ную эмульсию.

Протягивание серого и ковкого чугуна производится обычно без

охлаждения. Протягивание алюминия рекомендуется со специальной

смесью масла и керосина (1:1).

Сила резания Pz зависит от физико-механических свойств

обрабатываемого материала, геометрических параметров зубьев про-

тяжки, подачи sz, числа и формы одновременно находящихся в работе

зубьев.

Сила резания при протягивании определяется по формуле

P z = F b кГ,

где F — сила резания, отнесенная к 1 мм длины режущей кромки,

в кГ/мм;

b — суммарная длина режущих кромок всех одновременно ра-

ботающих зубьев в мм.

Значение F зависит от величины подачи на зуб s z и обрабатывае-

мого материала и приводится в соответствующий карте режимов реза-

ния [124].

Суммарная длина b режущих кромок определяется по формулам:

для цилиндрических отверстий

для шлицевых отверстий и шпоночных пазов

где d — наибольший диаметр зубьев в мм;

zc — число зубьев в секции (для протяжек, работающих с обы-

чной, не прогрессивной схемой резания, zc. — 1);

zi - — наибольшее число одновременно работающих зубьев;

b п — ширина протягиваемой поверхности в мм;

п — число шлицев или шпонок.

§ 4. ИЗНОС, СТОЙКОСТЬ ПРОТЯЖЕК

И СКОРОСТЬ РЕЗАНИЯ

В общем случае зуб протяжки изнашивается по задней поверхности,

по уголкам, по ленточке (у калибрующих зубьев) и по передней поверх-

ности. Наиболее характерным и чаще всего лимитирующим износом

является износ по задней поверхности h 3 (рис. 347).

Учитывая, что протяжка в основном применяется как чистовой

инструмент (исключение составляют наружные протяжки),' за кри-

терий износа принимаем технологический износ — ухудшение чисто-

ты поверхности, искажение геометрии или изменение размеров про-

тягиваемых поверхностей.

Максимально допустимый износ по задней поверхности зуба и

уголкам стружкоразделительных канавок принимается (при обработке

стали и чугуна) в пределах: для цилиндрических протяжек до 0,2 мм,

для шлицевых и шпоночных до 0,3 мм.

Средние периоды стойкости для быстрорежущих протяжек из ста-

лей Р9, Р 18 рекомендуются следующие: а) для протяжек шпоноч-

ных (с шириной паза 10 мм) 120 мин при обработке стали и 180 мин

при обработке чугуна; б) для шлицевых протяжек диаметром 32—52 мм

420 при обработке стали и 600 мин при обработке чугуна; в) для цилинд-

рических протяжек (диаметром 30 мм) 180 мин при обработке стали

и 270 мин при обработке чугуна.

Средние стойкости протяжек выражаются также в суммарной

длине протянутых поверхностей в метрах.

Скорость резания при протягивании лимитируется не красностой-

костью инструмента, а условиями получения высококачественной

обработанной поверхности. Увеличение скорости резания при протя-

гивании не дает заметного увеличения производительности труда,

так как вспомогательное время в операции протягивания имеет зна-

чительный удельный вес по отношению к машинному времени.

412

413

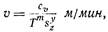

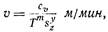

Формула скорости резания при протягивании имеет следую-

щий вид:

где с v — коэффициент, характеризующий условия обработки;

Т — стойкость протяжки в мин;

m и у — показатели степени при стойкости и подаче, зависящие от

обрабатываемого материала, материала протяжек и других условий.

Например, при протягивании цилиндрического отверстия в заго-

товке из стали марки 35 (НВ 197—269) при условии получения 2-го

класса точности и чистоты обработанной поверхности Ñ6 для быстро-

режущей протяжки v = 6 м/мин. Для других условий протягивания

см. режимы резания [124].

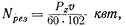

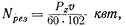

Мощность при протягивании

где Pz — сила резания в кГ;

v — скорость резания в м/мин.

Мощность электродвигателя протяжного станка должна быть не

меньше, чем требуется по формуле

где — к. п. д. станка, равный 0,75—0,9.

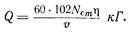

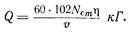

Тяговое усилие станка Q (должно быть несколько больше или,

в крайнем случае, равно силе резания Pz) можно подсчитать по

формуле

|

части гребенки принимается равным 20°.

части гребенки принимается равным 20°.