Глава резание металлов зенкерами

XV 1 И РАЗВЕРТКАМИ

Сверла из быстрорежущей стали обеспечивают обработку отвер-

стий по 4—5-му классу точности и по 3—4-му классу чистоты

(Ñ 3 — Ñ 4 по ГОСТу 2789—59). Сверла с пластинками твердых спла-

вов, работающие на более высоких скоростях резания, обеспечивают

обработку отверстий по 3—4-му классу точности и до 4—5-го класса

чистоты (Ñ 4 — Ñ 5). Для получения более точных отверстий (4—3-й

класс точности) и с более чистой обработанной поверхностью (до

6-го класса чистоты) применяют зенкерование.

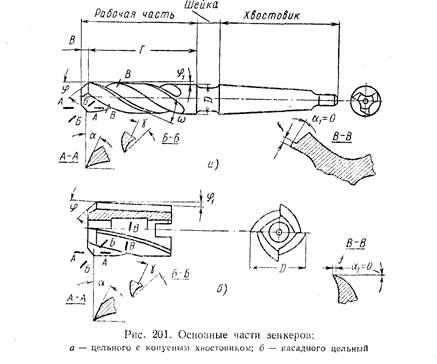

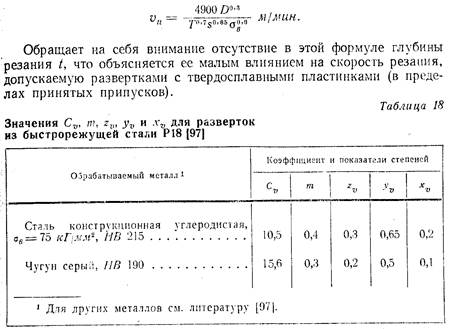

Процесс зенкерования осуществляется при помощи инструмента,

называемого зенкером (рис. 201), который служит для даль-

нейшей обработки отверстий, полученных после отливки, штамповки

или сверления. Эта обработка отверстия может быть либо оконча-

тельной, либо,промежуточной (получистовой) перед развертыванием,

Дающим еще более точные отверстия и с более чистой обработанной

поверхностью (3—1-й класс точности, 7—9-й класс чистоты).

По характеру работы зенкер подобен сверлу при рассверливании

отверстия. По конструкции и оформлению режущих кромок зенкер,

242

243

предназначенный для увеличения диаметра отверстии, несколько от-

личается от сверла.

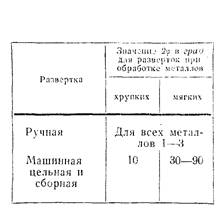

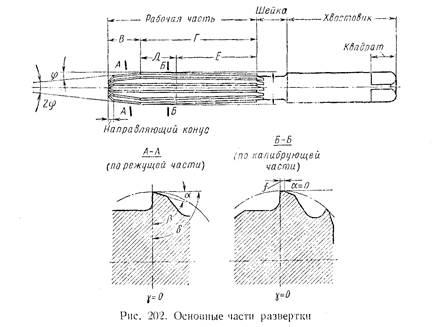

Процесс развертывания осуществляется при помощи инструмента,

называемого р а з в е р т к о п. Развертка (рис. 202) во многом напо-

минает зенкер. Основное ее отличие от зенкера заключается в том,

что она снимает значительно меньший припуск и имеет большее число

зубьев 1 — от 6 до 12 (у зенкера три-четыре зуба).

Зенкеры и развертки изготовляют как из инструментальных быстро-

режущих сталей Р18 и Р9, так и с пластинками твердых сплавов

(Т15К6 при обработке сталей; ВК8 ВК6 и ВК4 при обработке чугу-

нов); ручные развертки изготовляют из стали 9ХС.

§ 1. ОСНОВНЫЕ ЭЛЕМЕНТЫ РЕЖУЩЕЙ ЧАСТИ

ЗЕНКЕРА И РАЗВЕРТКИ

Р а б о ч а я часть зенкера (см. рис. 201 и 202) и развертки

снабжена режущими перьями и состоит, в свою очередь, из двух

частей: режущей В и калибрующей Г. Режущая (заборная) часть,

наклоненная к оси под главным углом в плане ср (угол конуса режущей

части 2), выполняет основную работу резания.

1 За исключением специальных однозубых и.двузубыx разверток.

Калибрующая часть служит для направления инстру-

мента при работе, для калибрования отверстии и сохранения размера

'инструмента после его переточки. У развертки, в отличие от зенкера,

калибрующая часть состоит из двух участков: цилиндрического Д

и конического В, так называемого обратного конуса (рис. 202). Обрат-

ный конус делается для уменьшения трения инструмента об обрабо-

танную поверхность и уменьшения величины разбивки отверстия.

Режущие части зенкера и развертки имеют передний угол у. задний

угол а, угол заострения и угол резания .

П е р е д н и и у г о л у у зенкеров из инструментальной стали

равен 10—40°, у разверток — 0 ¸ 10° (0° — для чистовых разверток

и при резании хрупких металлов). У зенкеров с твердосплав-

н ы м и пластинками угол у равен от + 5 до — 5°, а у разверток от 0

до - 5°.

Задний у г о л а на режущей части у зенкеров и разверток

делается 6—15° (большие значения для малых диаметров); задний

угол на калибрующей части равен нулю, так как имеется цилиндри-

ческая ленточка f.

Г л а в и ы й угол в плане у зенкера 30—60°. У развер-

ток из инструментальных сталей: для ручных разверток = 0,5 ¸

¸ 1,5°; для машинных при обработке сквозных отверстий в вязких

металлах (стали) -= 15°, при обработке сквозных отверстий в чугу-

нах = 5°. При развертывании глухих, а также сквозных отверстий

по 3-му классу точности и грубее = 45 ¸ 60°. У разверток, оснащен-

ных пластинками твердых сплавов, = 30 ¸45".

§ 2. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И СРЕЗА

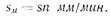

Как и сверло, зенкер и развертка совершают два движения: вра-

щательное и поступательное (рис. 203 и 204).

Сжорость резания

где D — диаметр в мм;

п — число оборотов в минуту.

Подача — величина перемещения зенкера или развертки вдоль

оси за один оборот (s мм/об). Подача, приходящаяся на один зуб зен-

кера (развертки),

где z — число зубьев инструмента.

Минутная подача

Тол щ и н а срез а, снимаемая каждой режущей кромкой

(рис. 203, а и 201),

2-15

| Толщина среза при развертывании (см. рис. 204) обычно незначи-

мый (0,02—0,05 мм) и a £ , что вызывает сосредоточение давления

|

Рис. 203. Элементы резания при зенкеровании

со стороны срезаемого слоя вблизи режущей кромки, большую дефор-

мацию срезаемого слоя, а также большое трение по задней поверх-

ности зуба развертки и интенсивный ее износ.

Ширина среза b равна длине ак-

тивной части режущей кромки:

_£_ = Rzr У*

| где t — глубина резания в мм.

Г л у б и на резания

D -- D„

|

sin ф 2 sin ф

| -w/1

Drr--Jt

-i/—1

Рис. 204. Элементы реза-

ния при развертывании

| где D — диаметр инструмента в мм;

D 0 — диаметр ранее полученного отвер-

стия в мм.

Глубина резания определяется припус-

ком на обработку; при з е н к е р о в а н и и

t до 7 мм (на сторону).

Ниже приведены средние значения припусков под зенкеро-

ван и е после сверления:

/Диаметр зенкера

в мм.................... До 20 21—35 3G—45 46-50 51—60 61—70 71—80

Припуск на сторо-

ну "в мм............. 0,5 0,75 1 1,25 1,5 1,75 2

Глубина резания для чистовых (окончательных) разверток

принимается 0,05—0,25 мм на сторону. Для предварительной (черно-

вой) развертки припуск на сторону может быть увеличен в 2—3 раза.

Ниже приведены средние значения припусков при чистовом (окон-

чательном) развертывании.

Диаметр разверт-

ки в мм............... До 5 6—10 11—15 16—30 31—50 51—60 61—80

Припуск на сторо-

ну в мм.............. 0,05 0,075 0,1 0,125 0,15 0,2 0,25

Площадь поперечного сечения среза, приходя-

щаяся на одну режущую кромку,

Общая площадь поперечного сечения среза

Машинное время при зенкеровании и развертывании под-

считывается по формуле

где L — полный путь, проходимый инструментом в направлении

подачи, в- мм;

I — глубина обрабатываемого отверстия в мм (см. рис. 203, б);

у — величина врезания в мм; у = t ctg cp, при одинарной заточке;

(y» (t — 0,5) ctg 60° + 0,5 ctg 30°, при двойной заточке под

углами = 60° и = 30°;

А — величина перебега в мм ( = 1 ¸ 3 мм).

§ 3. ОСЕВАЯ СИЛА 5! МОМЕНТ

В результате сопротивления срезаемого слоя разрушению (струж-

кообразованию) на зенкер и развертку в процессе резания будут дей-

ствовать силы, Которые необходимо преодолеть механизму главного

движения и механизму подачи станка.

Как и при сверлении, на зенкер действуют осевая сила1

(сила подачи) и м о м е н т от сил сопротивления резанию.

Момент

М = См Dz м fxsy м KM кГ ■ мм.

При зенкеровании конструкционных сталей с в = 75 кГ/'мм2

зенкером, оснащенным сплавом Т15К6, См = 943; z м = 0,75; хм = 0,8;

ум = 0,95 197].

Осевая сила и момент при развертывании незначительны (вследст-

вие малой глубины резания), а потому подсчитыьаются редко.

1 Обычно незначительной величины.

2-16

247

Необходимая (потребная) мощность электродвигателя станка

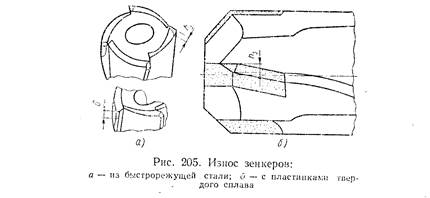

§ 4. ИЗНОС И СТОЙКОСТЬ ЗЕНКЕРОВ

И РАЗВЕРТОК

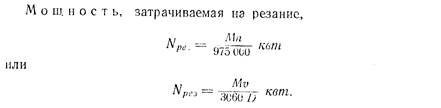

В общем случае при обработке сталей зенкер из быстро-

режущей стали изнашивается по задней поверхности, по угол-

кам, по ленточке и по передней поверхности (см. рис. 205, а).

При обработке зенкером отверстия, к поверхности которого не

предъявляется особых требований по чистоте, пли когда зенкерованые

является промежуточной (не окончательной) операцией, за критерий

износа принимается оптимальный износ. Если же зенкер предназна-

чается для окончательной обработки поверхности (Ñ5—Сб), то за кри-

терий износа принимается технологический износ (т. е. такая его вели

чина, начиная с которой не получается допустимая точность или чи-

стота обработки). За лимитирующий износ зенкеров из и и с т р у -

м е н т а л ь и ы х с т а л е й при обработке сталей принимается из-

нос по задней поверхности h 1, = 1,2 ¸ 1,5 мм, при обработке чугунов—

износ по уголкам — 0,8 ¸ 1,5 мм.

Зенкеры с п л а с т инка м и тверд ы х сплавов изна-

шиваются в основном по задней поверхности и уголку (рис. 205, б).

За лимитирующий износ принимается износ по задней поверхности

h 3 = 1 ¸ 1,6 мм.

Средние периоды стойкости для зенкеров 30—100 мин [67].

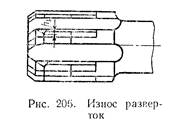

Так как развертки работают с малыми толщинами среза

и на относительно низких скоростях резания, то они изнашиваются

в основном по задней поверхности и уголку; захватывается при этом

и ленточка.

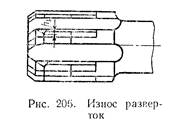

Развертка является чистовым (отделочным) инструментом, а по-

тому за критерий ее износа принимается технологический износ. Мак-

симально допустимая величина износа по задней поверхности для раз-

верток из инструментальных сталей h 3, = 0,6 ¸ 0,8 мм.

Для разверток с пластин-

ками твердых сплавов

h ;, = 0,4 ¸0,7 мм (рис. 206).

При работе изношенной разверт-

кой отверстие становится эксцент-

ричиым и может быть меньше и больше номинального размера раз-

вертки. Последнее объясняется тем, что зубья развертки изнаши-

ваются обычно неравномерно. Мелкая стружка и металличе-

ская пыль, образующиеся при развертывании, заклиниваясь

между стенкой отверстия и изношенным в большей степени зубом, соз-

дают отжим развертки на некоторую величину (рис. 207). Противо-

положный зуб начинает срезать слой большей глубины, увеличивая

диаметр отверстия и создавая его эксцентричность. Заклиненная мел-

кая стружка царапает при этом обработанную поверхность, ухудшая

ее чистоту (микрогеометрию).

Кроме указанного, по мере увеличения износа нарост становится

более прочным, что также приводит к увеличению диаметра отверстия

и к ухудшению чистоты обработанной поверхности.

На разбивку отверстия ' (увеличение диаметра обработанной

поверхности) большое влияние оказывает соосность развертки и

1 В практике встречаются случаи «отрицательного» ртбивания отверстия,

т. е." уменьшение диаметра обработанной поверхности по отношению к диаметру

развертки, которой данная поверхность была получена. Это может быть при малых

углах , когда увеличиваются упругие деформации обработанной поверхности.

24й

249

предварительно обработанной поверхности: чем точнее соосность, тем

меньше разбивка.

Для машинных разверток из инструментальных сталей при обра-

ботке стали стойкость Т = 40 ¸ 120 мин, а при обработке чугуна

Г = 60 ¸ 180 мин [97].

Для разверток с твердосплавными пластинками Т = 23 ¸ 180 мин

при обработке незакаленных сталей и Т = 30 ¸ 240 мин при обра-

ботке чугуна [100].

§ 5. СКОРОСТЬ РЕЗАНИЯ ПРИ ЗЕНКЕРОВАНИИ

И РАЗВЕРТЫВАНИИ

На скорость резания, допускаемую режущими свойствами зенкера

и развертки, оказывают влияние следующие факторы: обрабатывае-

мый материал, материал режущей части, диаметр, глубина обрабаты-

ваемого отверстия, подача, период стойкости и смазывающе-охлаждаю-

щая жидкость.

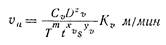

Скорость может быть подсчитана по формуле

|все обозначения те же,  что и при рассверливании (см. стр. 228]. что и при рассверливании (см. стр. 228].

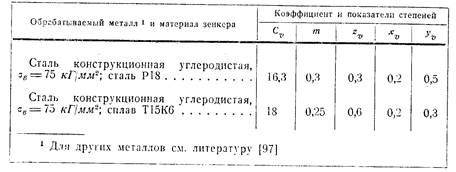

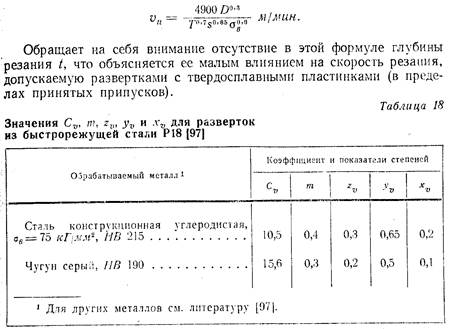

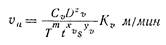

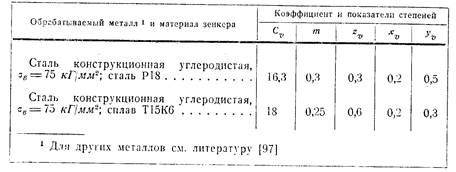

В табл. 17 приводятся значения Cv, zv, m, xv и yv для зенкеров,

а в табл. 19 — для разверток. Приведенные в табл. 17 и 18 значения

применимы при обработке горячекатаной стали с охлаждением эмуль-

сией, при обработке серого чугуна — всухую. В случае измененных

условий обработки на приведенные значения С„ необходимо учесть по-

правочные коэффициенты, численно равные поправочным коэффи-

циентам, вводимым при сверлении (см. гл. XIV), или учесть их через

коэффициент К v в формуле для vu.

Таблица 17

Значения Cv, m, zv, xv и у v для зенкеров [97]

При развертывании с охлаждением эмульсией конструкционных

углеродистых, хромистых и хромоникелевых незакаленных

250

сталей развертками с пластинками твердого сплава

марки Т15К6 НИБТН рекомендует следующую формулу [100]:

При зенкерованин и развертывании применяют смазывающеохла-

ждающие жидкости. Так как процесс развертывания совершается при

относительно низких скоростях резания и с малыми толщинами среза,

то условия для проявления эффективных свойств жидкости здесь

особенно благоприятны. При соответствующем подборе жидкости

исчезают налипы мелкой стружки на поверхности зуба развертки,

уменьшается заедание развертки, повышаются качество и точность

обработанной поверхности и увеличивается стойкость развертки.

При обработке сталей применяют эмульсии, сульфофрезол (за ис-

ключением обработки легированных сталей), компаундированные и

растительные масла; при обработке ковкого чугуна — эмульсии; при

обработке серого чугуна—эмульсии, керосин или обрабатывают всу-

хую; при обработке алюминия применяют скипидар с керосином.

§ 6. НАЗНАЧЕНИЕ ЭЛЕМЕНТОВ РЕЖИМА РЕЗАНИЯ

ПРИ ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ

Порядок назначения режимов резания тот же, что и при сверлении.

1. Подача s при зенкерованин, при прочих одинаковых усло-

виях, допускается большей, чем при сверлении и рассверливании.

Это объясняется тем, чю, имея лучшие условия работы (отсутствие

поперечной кромки, более рациональные углы резания вдоль режущей

кромки, меньшая глубина резания), зенкер имеет и большее число ре-

жущих кромок, так что при одной и той же подаче s. общая подача s

при зенкерованни будет больше.

Рекомендуемые подачи приводятся в справочниках по режимам

резания 151,97, 98, 100]. Выбранная по таблицам справочников подача

корректируется, затем, по кинематическим данным станка.

2. После выбора подачи, зная глубину резания (припуск на обра-

ботку на сторону) и задавшись стойкостью, определяют скорость

р е з а и и я, допускаемую режущими свойствами инструмента.

3. По найденной скорости резания подсчитывают число обо-

ротов, которое корректируется по кинематическим данным станка

(берется ближайшее меньшее или ближайшее большее, если оно не пре-

вышает больше, чем на 5%).

По скорректированному числу оборотов па подсчитывавшей дейст-

вительная скорость резания, с которой будет производиться обработка.

4. При зенкерованни производится проверка вы-

бранных элементов режима резания по прочности слабого звена меха-

низма главного движения станка (при работе на малых числах оборо-

тов шпинделя) п по мощности электродвигателя станка аналогично

тому, как это производится при сверлении (прочность механизма подачи

станка при зенкерованни обычно не проверяется, так как осевая сила

при зенкерованни незначительна).

При р а з в е р т ы в а н и и, вследствие незначительных вели-

чин момента, осевой силы и мощности, затрачиваемой на резание, эле-

менты режима резания по прочности и мощности станка обычно не про-

веряют.

5. Подсчитывают м а ш и и и о е в р е м я.

Глава РАСЧЕТ И КОНСТРУИРОВАНИЕ ЗЕНКЕРОВ

XVII И РАЗВЕРТОК

§ 1. ОСНОВНЫЕ ЭЛЕМЕНТЫ КОНСТРУКЦИЙ

ЗЕНКЕРОВ И РАЗВЕРТОК

Зенкер и развертка (см. рис. 201 и 202), помимо рабочей части

(см. стр. 244), определяемой такими конструктивными элементами,

как D — диаметр, l 0 — длина рабочей части, z — число зубьев, углы

режущей части (2, , , ), / — ленточка на калибрующей части,

имеют соединительную часть в виде цилиндрического

или конического хвостовика (в случае насадного инструмента соеди-

нительной частью является отверстие). Имеются еще и другие конст-

руктивные элементы, определяющие конкретный тин зенкера или

развертки.

Диаметр зенкера и развертки. Зенкер предназначен для предва-

рительной обработки отверстия после сверла под развей гьшаине; дна-

метр его выбирается меньше номинального диаметра отверстия на не

личину припуска под развертывание.

Если зенкер предназначен для окончательной обработки отверстий,

диаметр его принимается с учетом допуска отверстия, величины раз-

бивки и запаса па износ.

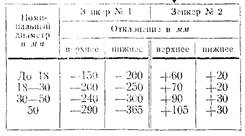

По ГОСТу 1677—53 «Техни- Таблица 19

ческие условия» зенкер, пред- Отклонении размеров диаметра

назначенный для предвари- зенкеров

тельного зенкерованни отвер-

стий под развертку, обозна-

чается «зенкер № 1>, зенкер,

предназначенный для окон-

чательной обработки отвер-

стий — «зенкер № 2». В табл.

19 приведены отклонения раз-

меров диаметра зенкера.

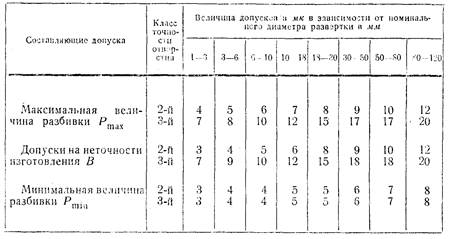

Развертка обрабатывает

более точные отверстия, и кон-

структору при назначении диаметра развертки необходимо учитывать:

1) разбивку, так как отверстие, получаемое после развертки, почти

всегда несколько больше размера диаметра развертки; 2) запас на

износ, так как развертка изнашивается по диаметру от трения о стенки

обрабатываемого отверстия; 3) допуски

на изготовление самой развертки.

| 1 Разбивка в отдельных случаях может иметь не только положптель:ую, но

и отрицательную величину, когда отверстие после развертывания может бы гь меньше

развертки (например, при обработке высокопрочна'; пли очень вязких м.гл-риалов').

|

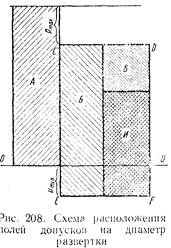

На рис. 208 схематично показано

расположение полей допусков па диаметр

развертки в зависимости от допуска об-

рабатываемого отверстия. Буквой А

обозначен допуск на отверстие. Линия

C D — верхнее отклонение диаметра раз-

вертки, она лежит пила- верхнего от-

клонения диаметра отверстия на вели-

чину максимальной 1 разбивки Р max.

Максимальная величина разбивки зави-

сит от условий работы (в том числе и

соосности развертки с обрабатываемым

отверстие:,.), диаметра развертки, класса

точности развертываемого отверстия

Линия EF показывает нижнее отклоне-

ние диаметра развертки, a Pmin — мини-

мальную величину разбивки. Таким об-

разом, между верхним CD и нижним Е F отклонениями лежит поле

допуска Б на развертку. Это ноле допуска разбивается на допуск

2 53

на изготовление В и запас на износ И Ниже приводятся рекомендуе-

мые величины допусков (табл. 20).

Таблица 26

|

что и при рассверливании (см. стр. 228].

что и при рассверливании (см. стр. 228].