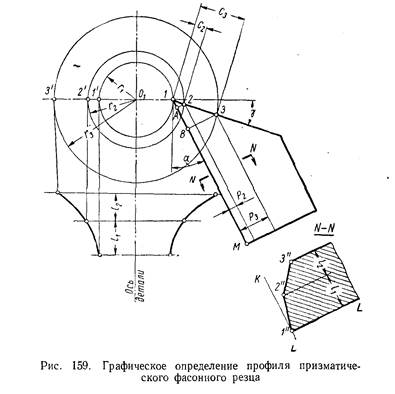

Глава фасонные резцы

XII

ОБЩИЕ СВЕДЕНИЯ О ФАСОННЫХ РЕЗЦАХ

Фасонным называют резец, режущие кромки которого имеют

форму, определяющуюся формой профиля детали. Они обеспечивают

высокую производительность, однородность формы профиля и точ-

ность размеров обрабатываемых деталей и применяются в крупно-

серийном и массовом производстве.

Фасонные резцы можно разделить на следующие группы 187]:

1) по форме — круглые (рис. 154, а — в, ё), призматические (рис. 154, г

и д) и стержневые (рис. 154, ж); 2) по установке относительно детали

призматические резцы разделяются на резцы с радиально расположен-

ной режущей кромкой (рис. 154, г) и тангенциальные (рис. 154, д);

3) по расположению оси — с параллельным расположением оси по

отношению к оси детали (рис. 154, а — б) и с наклонным расположе-

нием оси или базы крепления (рис. 154, е); 4) по форме образующей

поверхности — круглые резцы с кольцевыми образующими (рис. 154, а

и 6), круглые с винтовыми образующими (рис. 154, в), призматические

с плоскими образующими (рис. 154, г и д).

Резцы с наклонным расположением оси или базы (рис. 154, е)

ввиду их сложности применяются редко в случае, когда форма детали

(например, на участке аб) не дает возможности применить резцы с па-

раллельным расположением оси.

Фасонные резцы изготовляются в основном из быстрорежущей

стали, но все более широкое применение находит и твердый сплав.

Пластифицированный твердый сплав легко обрабатывается обычным

твердосплавным резцом. Полученные после токарной обработки и раз-

резки профильные (еще «сырые») пластинки имеют размеры на 25—

30% больше по сравнению с окончательными размерами профиля

резца. Такие пластинки-заготовки подвергаются затем окончатель-

184

185

ному спеканию, после чего припаиваются (или крепятся механически)

к корпусу фасонного резца (рис. 155).

Применение твердосплавных фасонных пластин для резцов спо-

собствует повышению производительности труда на 30—40% (по срав-

нению с быстрорежущими фасонными резцами).

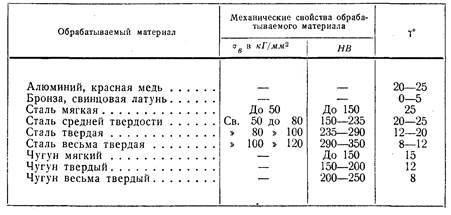

Фасонный резец должен иметь соответствующие задние и передние

углы, чтобы процесс снятия стружки проходил при достаточно выгод-

ных условиях. Значения переднего угла в зависимости от обрабаты-

ваемого материала приведены в табл. 10.

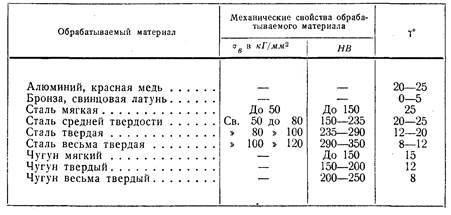

Таблица 10

Значения переднего угла в зависимости от обрабатываемого материала

Задний угол а режущей кромки резца зависит от типа фасонного

резца, у круглых фасонных резцов = 10 ¸ 12°, у призматических

фасонных резцов = 12 ¸ 15°. У резцов, предназначенных для за-

тылования фасонных фрез, задний угол а может приниматься до 25—

30°; его приходится брать большим потому, что угол (см. рис. 123)

наклона траектории относительного движения достигает 10—15°.

Наружный диаметр резца определяется с учетом высоты профиля детали. Для

резцов с углом у > 0° можно рекомендовать графическое построение [87] (рис. 156).

Вокруг оси О детали проводим две концентрические окружности радиусами, равными

наибольшему и наименьшему радиусам детали. Через точку А под углом у проводим

линию, изображающую след плоскости заточки передней поверхности резца. Из

той же точки А проводим линию под углом , равным заднему углу резца. На рас-

стоянии k от точки касания В проводим линию, перпендикулярную к линии 001.

Расстояние k представляет собой минимальное расстояние, необходимое для отвода

стружки от передней поверхности резца. Из полученной точки С пересечения верти-

кальной линии с линией передней поверхности проводим линию, делящую угол и

пополам; точка пересечения этой линии и линии, идущей под углом а, будет искомой

точкой 02 — центром круглого резца. Размер k принимается в зависимости от тол-

щины и объема срезанной стружки в пределах 3—12 мм. Зная центр резца (точка 02),

можно, проведя окружность радиусом R, определить графически остальные размеры.

Для определения диаметра отверстия следует принять размер толщины стенки т

в пределах 6—10 мм.

У фасонных резцов для внутренней обраоотки диаметр принимается равным

О 6_ 0,85 диаметра отверстия. Если у резца невозможно изготовить отверстие

для оправки, то он выполняется за одно целое с хвостовиком и изготовляется

из целого куска металла, если хвостовик небольших размеров, или делается

сварным.

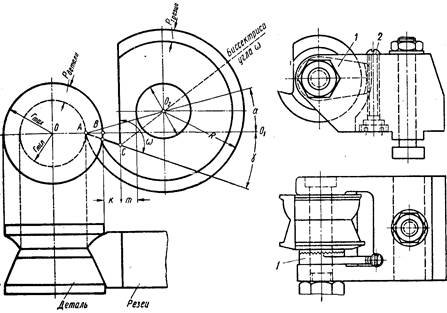

Для установки и закрепления круглого фасонного резца на одном из торцов

наносятся зубчики с 90°-ным профилем. Чаще всего число зубчиков принимается

Рис. 156. Схема графического определения на- Рис. 157. Крепление круглого

ружного радиуса резца при у > 0 фасонного резца в державке

равным 34. С помощью несложного механизма эти зубчики используются для пово-

рота резца при его заточке. Например, в державке (рис. 157) для поворота резца

предусмотрен рычаг 1, снабженный зубчиками на одной стороне и регулируемый

винтом 2 относительно корпуса державки.

В связи с тем, что профиль фасонного резца, как пра-

вило, не совпадает с исходным профилем обрабатываемой детали,

необходимо знать способы его определения. Профиль фасонного

резца можно найти графическим и аналитическим (расчетным) спо-

собами.

Графический способ нагляден, но имеет неточности, связанные с

графическими построениями. Аналитический способ позволяет полу-

чить любую высокую точность определения размеров. Недостатком

этого способа является сложность в вычислениях, особенно для криво-

линейных профилей.

186

187

§ 2. СПОСОБЫ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ

ФАСОННЫХ РЕЗЦОВ

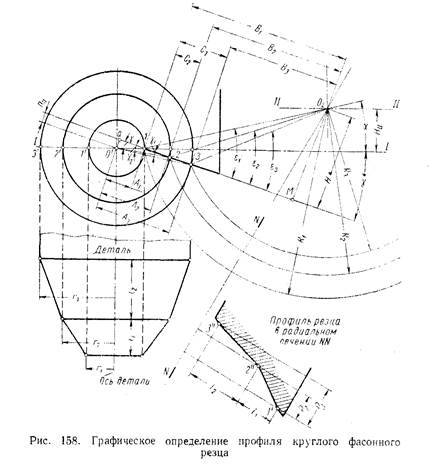

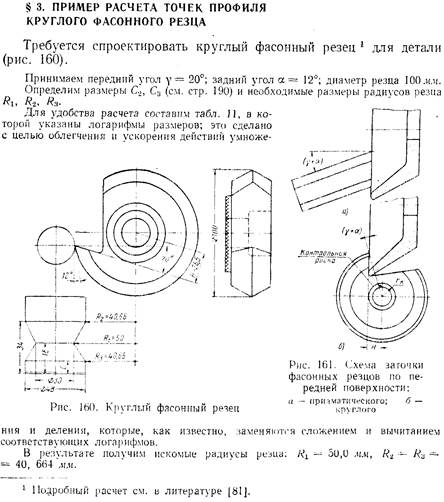

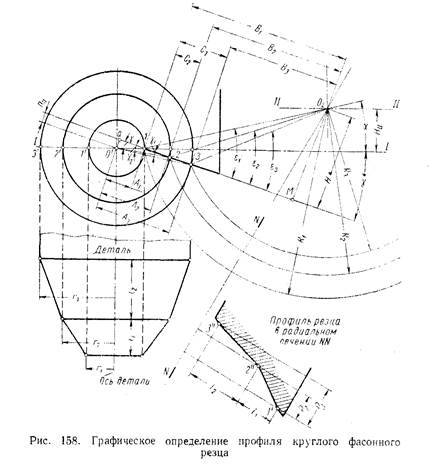

На рис. 158 показан графический способ определения профиля

фасонного круглого резца. Строим в левом углу чертежа профиль

детали. Проектируем точки профиля на ось I — I, перпендикулярную

к оси детали; получаем точки 1 ', 2', 3' и т. д. Из точки 0t проводим

окружности соответствующими радиусами r 1, r 2, r 3.

Задавшись определенными углами и а, а также наружным диа-

метром резца (способ определения наружного диаметра резца см.

стр. 186), определяем центр резца 02, расположенный налипни II - II,

построенный выше центра детали на величину Н = R 1, sin . Для

этого раствором циркуля, равным наружному радиусу R 1 фасонного

188

резца, делаем засечку из точки 1, находящейся на пересечении гори-

зонтальной оси / — /с окружностью радиуса r 1. Точка 02 пересечения

линии // — //с засечкой, сделанной из точки /, будет искомым цен-

тром окружности круглого резца. Теперь проведем линию аМ перед-

ней поверхности фасонного резца. Для этой цели из точки 1 проводим

линию под углом к линии / — /. Соединив точки пересечения 1,2,3,

линии передней поверхности с соответствующими окружностями ра-

диусов r 1, r 2, r 3 с центром 02 фасонного резца, получим соответствую-

щие радиусы фасонного резца R 1 R.2, R 3.

Чтобы построить профиль фасонного резца в радиальном сечении,

необходимо провести радиальную линию NN, отложить вправо на

линии, нормальной к NN, размеры l 1 и l 2 (и т. д.), равные соответ-

ствующим осевым размерам детали (если ось круглого резца парал-

лельна оси обрабатываемой детали). Из крайней точки /' осевых раз-

меров отложим параллельно линии NN размеры Р2 и Р3 и равные раз-

ности соответствующих радиусов фасонного круглого резца (R 1 — R 2

и R 1 — R 3)- На пересечении линий, соответствующих размерам Р2 и

Р3, и линий, определяющих размеры l 1 и l 2, получим точки 2" и 3".

Соединяя точки 1 ', 2" и 3", получим профиль фасонного резца в

радиальном сечении.

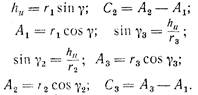

На рис. 158 показана также и схема расчета профиля круглого

фасонного резца. Соединив точки 1, 2, 3 с центром 01 детали, получим

ряд прямоугольных треугольников 1а01, 2аО1, ЗаО1, и т. д. Для опре-

деления стороны Л, достаточно составить простое уравнение

для определения стороны Л2 — уравнение А2 = r 2 cos и т. д.

Фасонный резец [87] обычно должен быть рассчитан по большому

числу узловых точек, и для удобства можно составить следующую

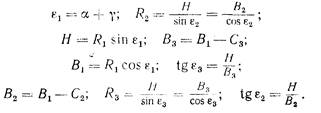

схему расчета размеров С2, Ся и т. д., а результаты занести в табл. 11:

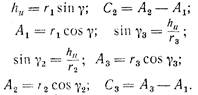

Для расчета соответствующих ради\сов фасонного резца можно

также составить ряд уравнений:

189

190

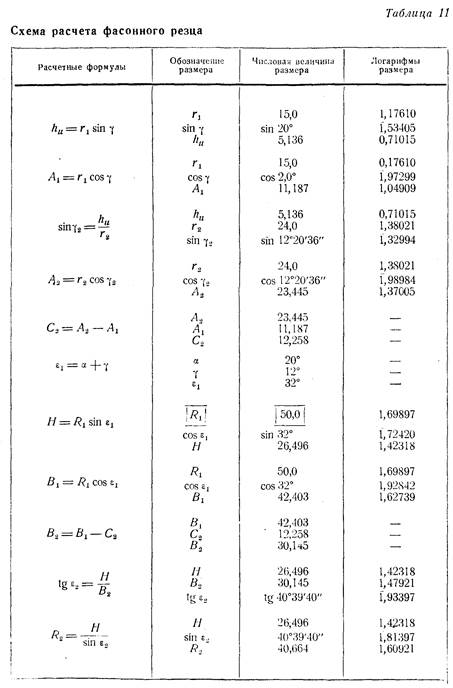

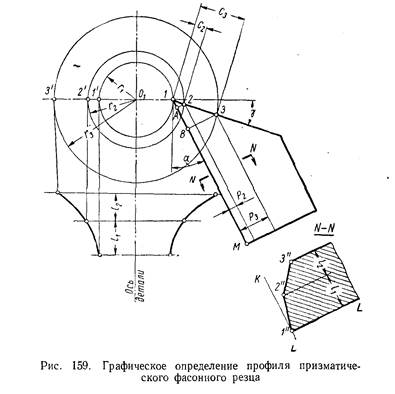

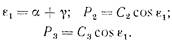

На рис. 159 показан графический способ построения профиля

фасонного призматического резца. Аналогично расчету круглых рез-

цов профиль детали строим в двух проекциях и рассекаем его парал-

лельными прямыми. Точки пересечения параллельных прямых с

профилем детали проектируем на соответствующие окружности r 1,

r 2, r 3; получаем точки 1 ', 2', 3'. Вершина резца должна лежать на оси

детали. Из точки 1 проведем линию передней поверхности резца под уг-

лом и линию задней поверхности под углом а. Из точек 1, 2 и 3 строим

линии параллельно задней поверхности. Для построения сечения резца

перпендикулярно его задней поверхности (сечение NN) проводим ли-

нию LL; от нее отложим отрезки l 1 и l 2 и проведем через концы отрез-

ков линии 2—2", 3—3", параллельные линии задней поверхности,

так как размеры профиля резца, измеренные вдоль оси детали, будут

равны соответствующим размерам детали, измеренным вдоль ее оси.

Полученные точки 1", 2", 3" и есть точки профиля фасонного призма-

тического резца в сечении NN.

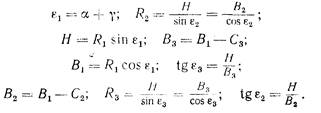

Можно производить также аналитический расчет призматического

фасонного резца. Как видно из рис. 159, для этого достаточно найти

191

размеры, обозначенные на чертеже буквами Р2, Р3 Если известны

расстояния С2, С3, которые могут быть вычислены по схеме, аналогич-

ной расчету профиля круглого фасонного резца, то нетрудно опреде-

лить и размеры Р2, Р3, которые являются катетами прямоугольных

треугольников 1А2, 1ВЗ.

Уравнения для решения построенных прямоугольных треуголь-

ников приведены ниже:

Следует подсчитывать расстояния Р2, Р:1 с точностью до 0,001 мм.

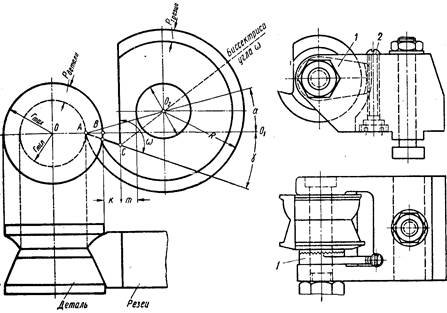

Заточка круглых и призматических фасонных резцов должна

производиться исключительно по передней поверхности. Заточку

следует производить чашечными кругами на универсально-заточных

станках.

Если передний угол резца не будет точно выдержан по чертежу,

то профиль резца будет искажен, поэтому при заточке фасонных рез-

цов необходимо обращать особое внимание на правильное расположе-

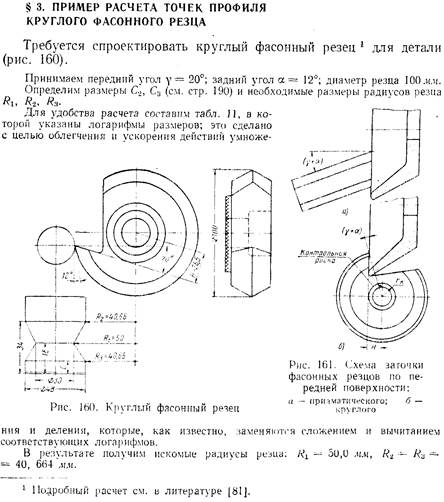

ние резца относительно шлифовального круга. На рис. 161, а показана

схема заточки призматического фасонного резца. Приспособление

должно быть таким, чтобы резец мог быть установлен под определен-

ным углом, равным сумме заднего и переднего углов призматического

резца.

На рис. 161, б показана схема установки круглого фасонного резца

при заточке его на универсально-заточном станке. Ось круглого резца

должна быть расположена относительно плоскости вращения режу-

щих кромок шлифовального круга на расстоянии r к = Н.

192

|