Износ и стойкость цилиндрических фрез

Цилиндрические, концевые, шлицевые, прорезные и фасонные

фрезы изнашиваются в основном по задней поверхности (рис. 245)

(по передней поверхности износа почти нет). При грубой обработке

за критерий износа принимается оптимальный износ, при получисто-

1 Для других обрабатываемых металлов и типов фрез (включали твердосплавные

фрезы) см. литературу [102].

286

вой и чистовой обработке — технологический износ. При грубой

обработке стали величина допустимого износа для цилиндриче-

ских быстрорежущих фрез 1г3 = 0,4 -г- 0,6 мм, при

получистовой h, = 0,15 -*- 0,25 лш. При

грубой обработке чугуна h :, = 0,5 -f- 0,8 лш,

при получистовой ft., = 0,2 -~ 0,3 л«;'

Для цилиндрических фрез, оснащенных

твердым сплавом, ft,,. — 0,5 ~

-=- 0,8 лш.

Стойкость цилиндрических фрез из

быстрорежущих сталей Т ~

= 120 -г- 180 мин. Для цилиндрических

Рис. 245. Износ зуба фрезы ФРез> оснащенных твердым с п л а -

по задней поверхности в о м, стойкость Т = 180 мин.

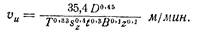

§ 7. СКОРОСТЬ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

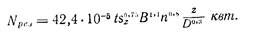

Экспериментальные исследования показывают, что скорость реза-

ния, допускаемая режущими свойствами фрезы,

где Cv — коэффициент, характеризующий материал и ус-

ловия обработки;

D — диаметр фрезы в мм;

Т — стойкость фрезы в мин;

sz — подача на один зуб в мм/зуб;

t — глубина резания в мм;

В — ширина фрезерования в мм;

z — число зубьев фрезы;

w — угол наклона винтовой канавки фрезы в град

q, р, m, х, у, r, п — показатели степеней;

Kv — общий поправочный коэффициент на измененные

условия обработки.

Из формулы видно, что скорость резания увеличивается с увели

чением диаметра фрезы и угла со и уменьшается с увеличением стой-

кости, подачи, глубины резания, ширины фрезерования и числа зубьев

фрезы.

Увеличение скорости резания с увеличением диа-

метра фрезы объясняется тем, что при прочих одинаковых условиях с увели-

чением D уменьшается толщина среза а, а следовательно, уменьшается и нагрузка на

режущую кромку зуба фрезы. Кроме того, общее количество выделившегося тепла

в этом случае будет меньше, так как при одном и том же числе зубьев у фрезы с боль-

шим D одновременно в работе будет находиться меньшее число зубьев, снимающих

в этом случае и меньшую суммарную площадь поперечного сечения среза.

Наряду с меньшим тепловыделением при увеличении D усиливается теплоотвод

в тело фрезы (за счет большей его массы), а также увеличивается время, в течение

которого зуб проходит в воздухе, не производя при этом работы. Все это способст-

вует меньшей тепловой напряженности зуба фрезы, а следовательно, и повышению

скорости резания.

При увеличении подачи s 2 пропорционально увеличивается и тол-

щина среза а = s 2 sin г|), что приводит к увеличению силы резания, затрачиваемой

работы на стружкообразование, а следовательно, и к повышению тепловыделения.

В результате этого повышается термодинамическая нагрузка на единицу длины

активной части режущей кромки, что и вызывает снижение стойкости фрезы или

(при одной и той же стойкости) скорости резания.

При увеличении глубины резания / увеличивается полный

:' угол контакта б (или длина дуги соприкосновения фрезы с заготовкой), что увели-

чивает толщину среза, время нахождения зуба

; под стружкой и уменьшает время «отдыха»

(время прохождения зуба по воздуху). Все это

приводит к повышению тепловыделения и тепло-

вой напряженности на единицу длины активной

г части режущей кромки, а следовательно,

и к уменьшению скорости резания.

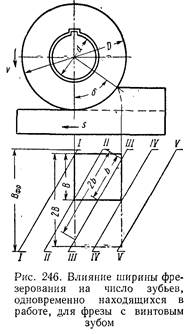

При увеличении ширины ф р е -

;, з е р о в а н и я В увеличиваются число зубьев,

одновременно находящихся в работе, и длина

режущей кромки зуба, принимающая участие

в стружкообразовании. Так, при ширине В

(рис. 246) в работе находилось бы максимум че-

тыре зуба, а при ширине 1В — пять зубьев.

, Если же представленную картину рассматривать

как последовательные положения одного и того

же зуба, то при ширине В после положения I V

зуб не производил бы уже резания и «отдыхал»,

при ширине же 1В он еще продолжает работать,

и лишь положение V будет соответствовать его

выходу из заготовки. Кроме того, при макси-

мальной длине соприкосновения зуба с заготов-

кой (положение ///) эта длина (ширина среза)

в первом случае равна Ь, а во втором случае 26.

Все это приводит к большему общему тепло-

выделению, большей тепловой напряженности

на единицу длины режущей кромки и соответ-

ствующему снижению скорости резания.

При увеличении числа зубьев

фрезы г увеличивается (при прочих одина-

ковых условиях) суммарная длина активной

' части режущих кромок (число зубьев, одновременно находящихся в работе),

увеличивается суммарная площадь поперечного сечения среза и соответственно этому

общее количество выделений теплоты. Кроме того, сам зуб становится менее массив-

ным (при одном и том же D), что также содействует повышению температуры на-,

грева мелкого зуба по сравнению с крупным, а следовательно, и снижению его

стойкости или допускаемой скорости резания.

Увеличение угланаклона винтовой- канавки со приво-

дит, как показывают последние исследования [104, 105], к увеличению стойкости

или (при одинаковой стойкости) скорости резания. При увеличении угла со от 20

до 60 стойкость фрезы возрастает в 3—5 раз, причем наиболее сильное влияние

имеет место в диапазоне со = 30 -г- 60°, а также при обработке твердых и жаропроч-

ных сталей. Повышение скорости резания с увеличением угла со объясняется в основ-

ном тем, что при этом улучшается отвод стружки и повышается равномерность фре-

зерования (так как увеличивается число зубьев, одновременно находящихся в ра-

боте).

Скорость резания при работе цилиндрическими фрезами

из быстрорежущей стали Р18 с углом со = 20 -- 30°, при обработке

2S6

287

углеродистой стали1 в = 75 кГ/мм' с охлаждением; при s z >

> 0,1 мм/зуб.

Приведенная формула применима при обработке заготовки без

корки из горячекатаной стали с указанным в. При других измененных

условиях необходимо ввести поправочные коэффициенты [102], кото-

рые в формуле на стр. 286 учтены общим поправочным коэффициен-

том Kv.

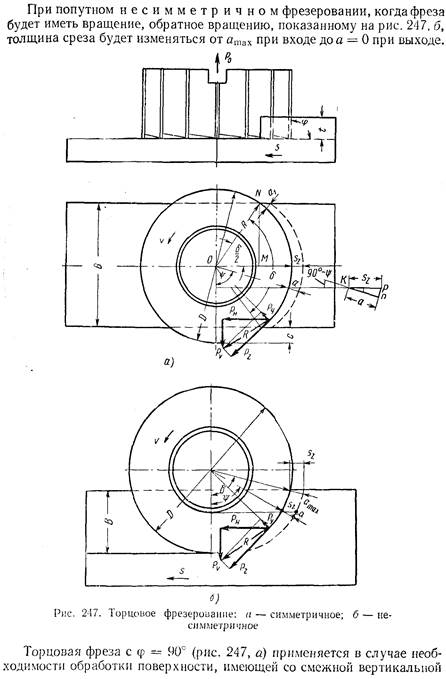

ТОРЦОВОЕ ФРЕЗЕРОВАНИЕ

При торцовом фрезеровании ось фрезы располагается перпенди-

кулярно обработанной поверхности. Основную работу при торцовом

фрезеровании производят боковые (главные) режущие кромки; торцо-

вые кромки производят лишь зачистку обработанной поверхности.

На рис. 247, а показано неполное симметричное торцовое фрезеро-

вание фрезой, у которой главный угол в плане = 90°.

Торцовое фрезерование называется полным, когда ширина фре-

зеруемой (обработанной) поверхности В будет равна диаметру фрезы D -

полный угол контакта б в этом случае будет равен 180°. При непол-

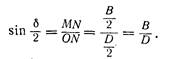

ном симметричном фрезеровании полный угол контакта

о определится из треугольника O NM:

| При = 90 (т. е. вдоль оси симметрии заготовки) толщина среза

имеет наибольшее значение:

|

Толщина среза а — величина переменная вдоль всей длины

дуги контакта. На входе и выходе она равна Й1. Для произвольного

положения зуба, имеющего угол контакта гр, толщина среза опреде-

ляется из треугольника крп:

| 1 для других обрабатываемых материалов и фрез других типов см. литературу

[102], где приводятся формулы для подсчета скорости резания и для твердосплавных

|

При встречном несимметричном фрезеровании

(когда ось фрезы не проектируется на середину ширины фрезерования;

рис. 247, б) толщина среза изменяется от нуля при входе до а шахпри

выходе. Промежуточная толщина среза

288

289

поверхностью угол 90°. При фрезеровании же на проход применяются

фрезы с < 90° (см. рис. 234) как более производительные.

Если при = 90° (рис. 247, а) максимальная толщина среза am ах =

= sz, то при угле < 90° (см. рис. 234).

a max = Sz Sin .

Отсюда следует, что для фрез с малым значением угла при одной

и той же толщине среза а m ах. определяющей нагрузку на режущую

кромку, подача sz может

быть значительно увели-

чена, что и вызовет по-

вышение производитель-

ности. Но малое значение

угла требует увели-

чения длины режущей

кромки и других разме-

ров фрезы. Кроме того,

даже при постоянном

значении sz с уменьше-

нием угла увеличи-

вается сила отжима фре-

зы от заготовки; увели-

чение осевой силы (как

и других сил, действую-

щих на фрезу) будет еще

большим при сохране-

нии постоянной толщины

среза а, т. е. при увели-

чении sz с уменьшением ф.

Поэтому применение та-

ких фрез ( = 10 ¸ 30°)

возможно при исклю-

чительно жестких ус-

ловиях системы СПИД.

Геометрические элементы режущей части торцовых фрез даны

на стр. 272, подробнее см. литературу (102, 51].

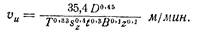

Минутная подача и скорость резания при торцоЕом фрезеровании

определяются по формулам, приведенным выше для цилиндрического

фрезерования.

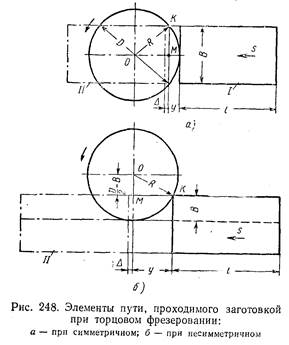

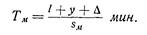

Машинное время при торцовом фрезеровании подсчиты-

вается по формуле

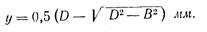

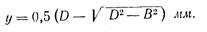

лится ОМ. В результате преобразований величина врезания при

симметричном торцовом фрезеровании

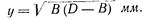

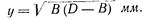

При несимметричном торцовом фрезеровании (см.

рис. 248, б) величина врезания у определится из треугольника ОМК:

Величина перебега = 1 ¸ 5 мм.

§ 9. СИЛЫ И МОЩНОСТЬ ПРИ ТОРЦОВОМ

ФРЕЗЕРОВАНИИ

При торцовом фрезеровании действуют те же силы (см. рис. 247),

что и при цилиндрическом.

При определении сил Рн, Pv, Р0 можно воспользоваться следую-

щими соотношениями [106]:

а) при симметричном торцовом фрезеровании (см. рис. 247, а)

Рн = (0,3¸0,4)Рz,

Р v = (0,85¸0,95) Р z

Р0 = (0,5¸ 0,55) Р z;

б) при несимметричном встречном торцовом фрезеровании (см.

рис. 247, б)

Р н = (0,6¸0,9)Р z;

Р v = (0,45¸0,70) Р z

Р0== (0,5 ¸ 0,55) Р z,

в) при несимметричном попутном фрезеровании

Рн = (0,15¸30)Рz;

Р v = (0,9¸1)Рz;

Р0 = (0,5¸0,55) Р z.

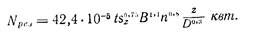

Мощность при торцовом фрезеровании углеродистой стали

с в = 75 кГ/мм2* фрезами с твердосплавными пластинками при

g = — 100; — 600.

При симметричном торцовом фрезеровании (рис. 248, а) величина

врезания у = R — ОМ. Из треугольника ОКМ через D и В опреде-

290

* Для других обрабатываемых металлов и условий обработки см. литературу

[51, 102].

10* 291

Зная N рез, можно определить необходимую мощность электродви-

гателя N м и среднюю окружную силу Р z:

где NРез — мощность, затрачиваемая на резание, в кет',

v — скорость резания в м/мин;

1,15 — коэффициент, учитывающий мощность, затрачиваемую на

движение подачи.

|