Элементы режущей части фрезы

На рис. 232 и 233 показаны геометрические элементы режущей

части фрезы.

Главный передний угол у рассматривается в плоско-

сти, нормальной к главной режущей кромке и проходящей

через данную точку (сечение ВВ).

У торцовой фрезы (рис. 233)

главная режущая кромка направ-

лена под некоторым углом , называемым главным углом в плане.

У цилиндрической фрезы с винтовым зубом (рис. 232) направление

главной режущей кромки совпадает с направлением винтовой линии.

Для фрез из быстрорежущих сталей величина главного

переднего угла колеблется в пределах 10—20° (дифференцированно,

см. [102]).

У торцовых и дисковых фрез, оснащенных пластинками

твердых сплавов, угол = + 5 ¸ -10°.

Отрицательное значение у делается на фаске 1—1,5 мм и приме-

няется при фрезеровании конструкционных и легированных сталей.

Иногда передние углы задают в плоскости, нормальной к оси фрезы

(угол ' в сечении Г Г).

Для перехода от угла у' к углу у можно пользоваться следующими

формулами:

tg — tg ' sin + tg cos

для угловой режущей кромки (т. е. для торцовой фрезы) и

tg = tg'cos

для цилиндрической фрезы.

В этих формулах — угол наклона зубьев фрезы к оси фрезы;

— главный угол в плане угловой кромки фрезы.

Главный задний угол а рассматривается в плоскости,

нормальной к оси фрезы (сечение Г Г). Он заключен между касательной

к задней поверхности зуба фрезы в рассматриваемой точке главной

режущей кромки и касательной к окружности вращения данной точки.

Иногда задний угол задается в нормальном сечении к главной режущей

кромке (угол ап в сечении ВВ).

Для цилиндрической фрезы

tg = tg п cos;

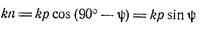

для главной режущей кромки торцовой фрезы

Задний угол на вспомогательной (торцовой) режущей кромке аг

рассматривается в сечении ББ, перпендикулярном вспомогательной

режущей кромке.

У фрез из быстрорежущих сталей величина главного

заднего угла колеблется в пределах 12—30°* (в зависимости от типа

фрезы).

У торцов ыхфрез ствердосплавны ми пластин-

ками п = 6 ¸ 15°; у дисковых фрез п = 20 ¸ 25° при

обработке сталей и п = 10 ¸ 15° при обработке чугунов.

Увеличенное (например, по отношению к резцам) значение заднего

угла у фрез объясняется тем, что фрезы (особенно шлицепрорезные и

дисковые) работают с относительно малыми толщинами среза, когда

радиус округления режущей кромки р (в целях уменьшения трения и

износа задней поверхности) должен быть минимальным. В отдельных

случаях, например, при врезании зуба (см. рис. 236), толщина среза

даже равна нулю, и тогда особенно желательно иметь абсолютно

острую ( = 0) режущую кромку, чего в действительности никогда не

бывает; уменьшить же величину р можно за счет увеличения угла ,

а поэтому у фрез он значительно больше, чем у резцов.

Кроме разобранных углов, торцовые фрезы характери-

зуются углами в плане (рис. 234) и углом наклона главной режущей

кромки .

Главный угол в плане оказывает влияние на толщину

срезаемого слоя (при одной и той же подаче), на соотношение соста-

вляющих сил, действующих на фрезу, на стойкость фрезы и качество

обработанной поверхности. Чем меньше этот угол, тем меньше толщина

среза и нагрузка на единицу длины режущей кромки (при одной и

той же подаче), тем выше стойкость фрезы, тем чище обработанная

поверхность, но тем больше осевая составляющая сил резания. Поэтому

малое значение угла = 10 ¸ 30° (так называемые торцово-кониче-

* Дифференцированно, см. литературу [102].

272

ские фрезы) можно применять лишь при достаточно жестких условиях

системы СПИД. Кроме того, малое значение главного угла в плане

затрудняет работу с большой глубиной резания, так как вызывает не-

обходимссть увеличения длины режущей части кромки,а поэтому работа

фрезой с < 30° рекомендуется при глубине резания не вышеЗ—4 мм.

Наиболее распространенным является значение угла = 60° (при

фрезеровании на проход).

Для упрочнения вершины зуба фрезы и для получения более

: одинаковых элементов у всех ее зубьев у торцовых твердосплавных

Рис. 234. Углы в плане торцовой фрезы

фрез делается обычно переходная кромка f = 1 ¸ 2 мм, направленная

под углом = 1/2 (см. рис. 234).

Вспомогательный угол в плане делается для

уменьшения побочного резания и трения вспомогательной режущей

кромки об обработанную поверхность. Для торцовых фрез этот угол

составляет 2—10°, для дисковых трехсторонних 2—5°.

Угол наклона главной режущей кромки

влияет на прочность и стойкость зуба; при положительном его значе-

нии + место входа (место удара) зуба фрезы отодвигается от вер-

шины зуба, являющейся наиболее слабой и ответственной частью;

положительное значение угла X способствует и более плавному входу

зуба в заготовку и выходу из нее. Однако при увеличении угла +

уменьшается продольный передний угол, что приводит к ббльшим

силам при резании и большему расходу мощности. У торцовых твердо-

сплавных фрез угол делается от 0 до + 15° (0° в случае обработки

жаропрочных сталей).

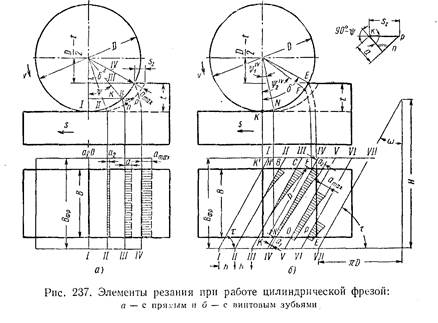

§ 2. ОСОБЕННОСТИ ПРОЦЕССА ФРЕЗЕРОВАНИЯ И ЭЛЕМЕНТЫ

РЕЖИМА РЕЗАНИЯ ПРИ ЦИЛИНДРИЧЕСКОМ ФРЕЗЕРОВАНИИ

Процесс образования стружки при фрезеровании сопровождается

теми же явлениями, что и процесс стружкообразования при точении

(деформации, тепловыделение, наростообразование, износ инстру-

273

мента и др.), с аналогичными причинами их возникновения. Однако

процесс фрезерования имеет и некоторые особенности.

При точении резец, однажды врезавшись в обрабатываемый металл,

находится под постоянным воздействием примерно одинакового сече-

ния стружки вдоль всей длины обработки. При фрезеровании же зуб

за один оборот фрезы находится под воздействием стружки относи-

тельно малое время. Большую часть оборота он проходит по воздуху,

не производя процесса резания; при этом зуб охлаждается, что поло-

жительно сказывается на его стойкости. Для продолжения процесса

стружкообразования вдоль всей длины заготовки зуб должен вновь

врезаться в срезаемый слой, что сопровождается ударом о его режущую

кромку; ударная нагрузка при-

водит к снижению стойкости

зуба фрезы и в отдельных слу-

чаях — к его полному разру-

шению.

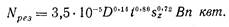

Кроме того, при указанных

на рис. 235, а движениях фрезы

и заготовки (встречное цилин-

дрическое фрезерование) зуб

Рис. 236. Врезание зуба при встречном фрезы должен начинать резание

цилиндрическом фрезеровании с малой (нулевой) толщины,

чего, однако, вследствие нали-

чия радиуса округления между передней и задней поверхностями,

он сделать не может. Вместо начала резания в точке К, (рис. 236) зуб

начнет стружкообразование только в некоторой точке М, где толщина

среза будет равна примерно радиусу округления р. На участке же КМ

зуб скользит по упрочненной поверхности резания, образованной

впереди идущим зубом, что вызывает большое трение и износ по зад-

ней поверхности.

274

Но и после начала стружкообразования в точке М зуб фрезы

находится в иных условиях, чем резец, так как толщина среза по

мере продвижения зуба фрезы под стружкой все время будет увели-

чиваться и достигнет своего наибольшего значения max перед выходом

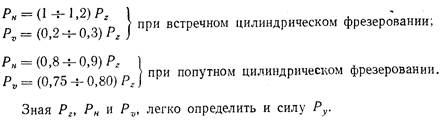

зуба (рис. 235 и 237, а). Наряду с изменением толщины среза у фрезы

с винтовыми зубьями будет- переменной и ширина среза, или длина

соприкосновения режущей кромки с заготовкой (рис. 237, б).

Периодичность работы зуба фрезы, переменная толщина и ширина

среза (а следовательно, и переменная площадь поперечного сечения

среза), а также непостоянное число зубьев, одновременно находящихся

в работе (см. ниже), вызывают переменное значение сил, моментов и

мощности, необходимых для осуществления процесса стружкообразо-

вания, и усложняют процесс фрезерования по сравнению со всеми дру-

гими методами обработки металлов резанием, рассмотренными выше.

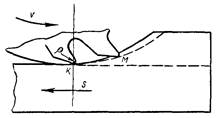

Рассмотрим элементы режима резания при цилинд-

рическом фрезеровании.

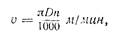

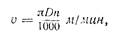

Так как главное движение — вращение фрезы, то скорость

резания

где D — диаметр фрезы в мм;

п — число оборотов фрезы в минуту.

275

Подача — величина поступательного перемещения между за-

готовкой и фрезой при вращении последней. У обычных фре-

зерных станков подача может происходить в горизонтальной (гори-

зонтальная подача) и в вертикальной (вертикальная подача) пло-

скостях.

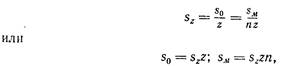

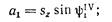

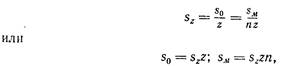

При фрезеровании различают три размерности подачи: подача

на один зуб фрезы — sz в мм/зуб, подача на один оборот фрезы — s 0

в мм/об, подача за 1 мин — sM в мм/мин.

Между указанными подачами существует следующая зависимость

где z — число зубьев фрезы.

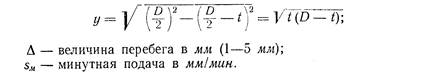

Глубина t и ширина В фрезерования показаны

на рис. 235, 237, а, б а 230, а (Вфр на этих рисунках — ширина

фрезы).

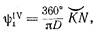

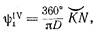

Углом контакта фрезы S называется центральный угол,

соответствующий дуге соприкосновения фрезы с заготовкой, измеряе-

мой в плоскости, перпендикулярной к оси фрезы. Из рис. 237, а следует,

итп

При входе зуба (положение 1) толщина среза равна нулю. При

выходе зуба (положение IV) толщина среза соответствует полному углу

контакта б, имеет наибольшее значение и определится так:

а max = Sz Sin мм.

Зуб прямозубой фрезы входит в обрабатываемую заготовку и вы-

ходит из нее сразу по всей ширине В (см. рис. 237, а), и его положение

в каждый данный момент определяется углом .. Зуб же винтозубой

фрезы входит в заготовку постепенно (см. развертку на рис. 237, б),

достигает максимального соприкосновения с ней (когда он перекры-

вает всю ее ширину В) и затем постепенно выходит из нее. Мгновенное

положение зуба в этом случае характеризуется двумя углами: углом

входа и углом выхода 2.

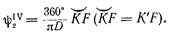

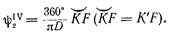

Для положения IV угол входа

а угол выхода

Для положения /

Для положения //.угол входа г^11 = 0, а угол выхода

Для положения VI угол входа

Толщина среза а есть переменное расстояние между двумя

последовательными поверхностями резания (образованными режу-

щими кромками двух смежных зубьев фрезы), измеренное в направле-

нии, нормальном к первоначальной поверхности резания в рассматри-

ваемой точке, т. е. толщина среза измеряется в радиальном направле-

нии (см. рис. 237, а) и переменна на протяжении всей дуги соприкос-

новения фрезы с заготовкой.

У цилиндрической фрезы с прямым зубом (см. рис. 237, а) толщина

среза постоянна вдоль всей длины зуба (для некоторого мгновенного

положения зуба) и может быть определена из треугольника кпр, если

принять линию пр за прямую:

или

где — мгновенный угол контакта, или угол, соответствующий дан-

ному положению зуба фрезы.

276

а угол выхода

Толщина среза для винтозубой фрезы подсчи-

тывается по той же формуле, что и для прямозубой фрезы. Но эта

толщина будет переменной как вдоль всей длины дуги контакта, так

и вдоль всей длины активной части зуба (см. рис. 237, б).

Для положения IV толщина среза на входе

толщина среза на выходе

максимальная толщина среза

Ширина среза Ь измеряется вдоль режущей кромки и

представляет собой длину соприкосновения зуба фрезы с заготовкой.

Для прямозубой фрезы Ь = В. Для фрезы с винтовым зубом ширина

среза для каждого зуба переменна.

Площадь поперечного сечения среза, сни-

маемая одним зубом прямозубой фрезы, f — ab = bsz sin .

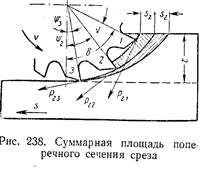

Для определения суммарной площади попереч-

ного сечения среза необходимо знать число зубьев,

одновременно находящихся в работе, и мгновенный угол контак-

та для каждого зуба (рис. 238).

Для прямозубой фре-

з ы число зубьев, одновре-

менно находящихся в

работе,

где 8 — полный угол контакта;

v — угол между двумя сосед-

ними зубьями;

Если 1 < т < 2, то одновременно в работе находятся максимум

два зуба; если 2 < т < 3, то в работе одновременно находятся мак-

симум три зуба, и т. д.

Если учесть, что

то число зубьев, одновременно находящихся в работе, будет зависеть

от соотношения -  , от диаметра фрезы и числа ее зубьев. Чем больше t , от диаметра фрезы и числа ее зубьев. Чем больше t

и г и меньше D, тем больше т. Для вполне конкретной фрезы, с задан-

ными D и z, число зубьев, одновременно находящихся в работе, зависит

только от глубины резания t.

Для фрезы с винтовым зубом число зубьев, одновременно

находящихся в работе, может быть определено графически (см.

рис. 237, б). Для этого в масштабе вычерчиваются фреза и заготовка и дается раз-

вертка поверхности резания, Под известным углом подъема зуба фрезы (угол =

== 90° — ) проводятся лучи на расстоянии торцового шага  начиная с по- начиная с по-

ложения I — I. Число таких лучей, попавших в зону развернутой поверхности реза-

ния, и будет числом зубьев, одновременно находящихся в работе. На рис. 237, б

число зубьев, одновременно находящихся в работе, равно шести (т = 6). По-види-

мому, чем меньше h, тем больше т (при прочих одинаковых условиях).

278

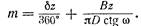

Аналитически число зубьев, одновременно находящихся в работе,

для фрезы свинтовым зубом может быть подсчитано по фор-

муле

где L — полный путь относительного перемещения фрезы и заготовки

в мм (из положения I в положение II; рис. 239);

l — длина обработанной поверхности в мм;

у — величина врезания в мм;

из треугольника О КМ

§ 3. РАВНОМЕРНОСТЬ ФРЕЗЕРОВАНИЯ

Зуб прямозубой фрезы входит в заготовку и выходит из нее сразу

по всей ширине. Это приводит к резкому изменению площади попереч-

ного сечения среза, а следовательно, и сил, действующих в процессе

резания.

Представим себе, что в работе будет находиться только один зуб

прямозубой фрезы, т. е. впереди идущий зуб уже вышел из соприкос-

новения с заготовкой, а следующий за ним зуб только начинает входить

в заготовку. В этом случае площадь поперечного сечения среза будет

* Так как с увеличением t увеличивается б.

279

плавно изменяться от нуля до максимума, когда зуб находится под

стружкой, с последующим резким падением до нуля, когда зуб выйдет

из заготовки.

Процесс происходит более спокойно (более авномерно), если в ра-

боте одновременно находятся два или три зуба.. В этом случае уже не

будет таких резких изменений в площади поперечного сечения среза.

Однако и при достаточно большом числе зубьев, одновременно

находящихся в работе, для прямозубой фрезы невозможно получить

равномерное фрезерование, т. е. такое фрезерование,

при котором площадь попе-

речного сечения среза остава-

лась бы постоянной на всем

протяжении обработки.

Равномерное фрезерование

при определенных условиях

можно получить лишь при

работе' фрезой с винтовым зу-

бом, у которой режущая

кромка каждого зуба посте-

пенно входит в заготовку,

а затем постепенно выходит

из нее (см. рис. 237, б), что

создает менее резкое измене-

ние площади поперечного се-

чения среза, менее резкое

изменение сил, а следователь-

но, и более спокойную работу, обеспечивающую получение более

чистой обработанной поверхности.

Площадь поперечного сечения среза на всем протяжении обработки

можно считать постоянной в случае, когда ширина фрезерования равна

осевому шагу фрезы h 0 или кратна ему в целых числах (рис. 240), т. е.

где к — целое число (1, 2, 3 и т. д.);

h 0 — осевой шаг фрезы (расстояние между двумя соседними зу-

бьями, измеренное в направлении оси).

Зависимость между осевым h 0 и торцовым h шагами легко опреде-

лится из треугольника MNK -

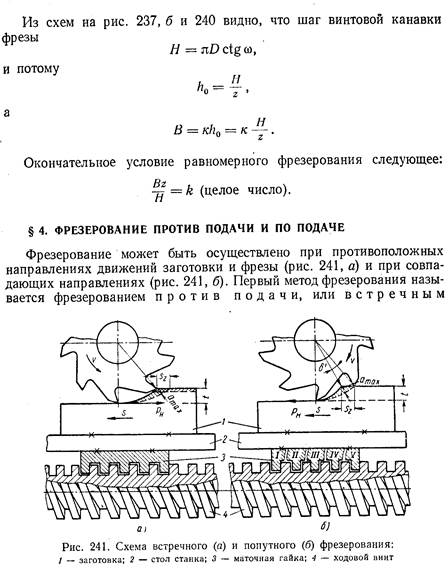

фрезерованием, второй —фрезерованием по подаче, или попут-

ным фрезерованием.

Встречное фрезерование характеризуется тем, что нагрузка

на зуб увеличивается постепенно, так как толщина среза изменяется

от нуля при входе зуба до максимума при выходе зуба из обрабаты-

ваемого металла. Зуб фрезы работает из-под корки, «выламывая» корку

снизу; фреза «отрывает» заготовку от стола, приподнимая также и стол

280

281

станка, увеличивая тем самым зазоры между столом и направляющими

станины, что при больших сечениях (больших усилиях) среза приводит

к дрожанию и ухудшению чистоты обработанной поверхности.

При попутном фрезеровании заготовка прижимается к

столу, а стол — к направляющим станины. Зуб фрезы начинает рабо-

тать почти с первого момента резания с наибольшей толщиной и сразу

подвергается максимальной нагрузке. При наличии у заготовки

корки зуб ударяется о нее; высокая твердость и загрязненность

корки приводит в этом случае к резкому снижению стойкости фрезы.

Поэтому, когда заготовка имеет твердую корку, применяют встречное

фрезерование, при котором вредное влияние корки сказывается в мень-

шей степени.

Работа из-под корки положительно характеризует встречное фре-

зерование. К этому же можно было бы отнести и постепенно увеличи-

вающуюся нагрузку на зуб, если бы зуб начинал резать сразу в точке К

(см. рис. 236). Однако вследствие наличия радиуса округления р зуб

начинает резание только в точке М, подвергаясь на участке КМ силь-

ному трению о наклепанную поверхность резания, образованную впе-

реди идущим зубом, вследствие чего происходит интенсивный износ

по задней поверхности. Поэтому при отсутствии у заготовки корки

стойкость фрезы при попутном фрезеровании (когда зуб начинает резать

сразу) выше по сравнению со стойкостью при встречном фрезеровании;

при одинаковой же стойкости попутное фрезерование дает возможность

работать с более высокой скоростью резания, обеспечивая более

высокую производительность. Наибольшее повышение стойкости (в

3 раза) наблюдается при тонких стружках (sz £ 2 мм/зуб), когда

длина дуги скольжения КМ при встречном фрезеровании (см. рис. 236)

будет больше.

Исследования показывают, что попутное фрезерование обеспечи-

вает и более высокое качество (микрогеометрию) обработанной поверх-

ности (на один-два класса выше, чем при встречном фрезеровании).

Это объясняется тем, что при попутном фрезеровании заготовка при-

жата к столу, а стол — к направляющим, зазоры в плоскостях сопри-

косновения выбираются, и обеспечивается более спокойная работа.

Кроме того, при встречном фрезеровании возможно «затаскивание»

стружки на обработанную поверхность (зубьями фрезы), что исклю-

чается при попутном фрезеровании.

Попутное фрезерование Еызывает и несколько меньший общий

расход мощности (за счет уменьшения мощности, затрачиваемой на

движение подачи).

Указанные положительные моменты попутного фрезерования можно получить

лишь при отсутствии твердой корки, при хорошем состоянии станка и при отсут-

ствии значительного зазора (люфта) в винтовой паре (ходовой винт — маточная ганка)

стола фрезерного станка. При фрезеровании против подачи (см. рис. 241, а) ходовой

винт 4, вращаясь и перемещая гайку 3 (а следовательно, и стол с заготовкой) в на-

правлении подачи, все время прижат одной и той же стороной профиля резьбы гайки.

Одностороннему прижиму содействует и горизонтальная сила Рн, действующая со

стороны фрезы на заготовку и имеющая вэтом случае направление, обратное на-

правлению подачи. Благодаря этому люфт все время будет выбран односторонне и стол

будет равномерно перемещаться (от равномерного вращающегося ходового винта).

При фрезеровании по подаче (рис. 241, б) ходовой винт, вращаясь, начнет пере-

мещать гайку тогда, когда между профилями резьбы винта и гайки также односто-

ронне будет выбран люфт (положение I). Но так как скорость вращения фрезы больше

скорости подачи, то сила Рн, действующая на заготовку (в этом случае в направлении

подачи) и гайку, сместит профиль резьбы гайки по отношению к профилю резьбы

винта сначала в нейтральное положение //, а затем и в положение ///, при котором

их беззазорное соприкосновение будет уже на другой стороне. В положениях //

и /// винт своей резьбой не воздействует уже на резьбу ганки, и механическая по-

дача стола прерывается. Через некоторый момент профиль резьбы все время равно-

мерно вращающегося винта снова войдет в одностороннее рабочее беззазорное сопри-

косновение с гайкой (положение V, подобное положению /), и начнется перемещение

гайки — стола — заготовки в направлении подачи. Чем больше будет общий зазор

между профилем резьбы ходового винта и профилем резьбы маточной гайки, тем

более неравномерно и с большими толчками будет протекать процесс резания, что

может привести не к положительным, а к отрицательным результатам от попутного

фрезерования.

Во избежание этого (с целью исключения влияния люфта в винтовой паре стола

фрезерного станка) применяют специальные приспособления: два ходовых винта,

гидравлическую подачу стола, специальные конструкции маточных гаек и др.

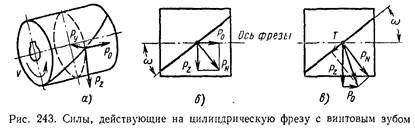

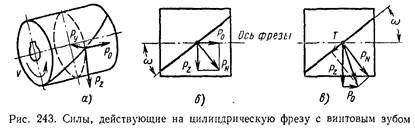

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ФРЕЗУ

Для прямозубой цилиндрической фрезы сум-

марную х равнодействующую силу сопротивления срезаемого слоя

R можно разложить на следующие силы: касательную Pz и радиаль-

ную Ру или горизонтальную Рн и

вертикальную Pv (рис. 242).

Касательная (окружная) сила Рг

создает момент сопротивления ре-

занию

и изгибает оправку. Момент сопро-

тивления М должен быть преодо-

лен вращающим (крутящим) момен-

том, развиваемым электродвига-

телем станка. Таким образом, по

силе Р z рассчитывается механизм

главного движения станка и мощ-

ность электродвигателя, необходи-

мая для резания.

Радиальная сила Р оказывает давление на подшипники шпинделя

станка и изгибает оправку. Следовательно, оправка фрезы работает

на изгиб от двух сил: Р z и Р или от их равнодействующей R. Кроме

изгиба, оправка испытывает и деформации кручения от момента соп-

ротивления резанию, а потому полный расчет оправки производится

на сложное сопротивление [81].

1 От всех зубьев фрезы, одновременно находящихся в работе.

282

283

По горизонтальной силе Рн (силе подачи) производится расчет меха-

низма подачи станка, силы закрепления заготовки и деталей при-

способления.

Сила Pv прижимает (затягивает) фрезу к заготовке. Сила реак-

ции P ' v, действующая на заготовку (пунктиром справа от точки при-

ложения силы R), направлена вверх. В этом случае она является силой

отрыва заготовки от стола, а так как заготовка жестко скреплена со

столом, то она является и силой, стремящейся поднять стол. При

попутном фрезеровании, наоборот, сила Р v будет отжимать фрезу от

заготовки, а сила P ' v прижимать заготовку к столу, а стол — к напра-

вляющим станины.

При фрезеровании фрезой с винтовым зубом, кроме сил Р z, Р

Рн и Pv, будет действовать еще осевая сила Р0 (рис. 243, а), направле-

ние которой зависит от направления винтовой канавки фрезы, имею-

щей угол наклона .

Из схемы на рис. 243, б следует, что

P 0 = ctg ..

Как показали исследования проф. А. М. Розенберга, вдоль зуба

действует еще сила трения Т (рис. 243, в), уменьшающая силу Р0,

а потому для расчета силы Р0

рекомендуется пользоваться сле-

дующей формулой:

P0 = 0,28 P z,tg.

В зависимости от направле-

ния винтовой канавки фрезы

осевая сила Р0 или сдвигает

фрезу с оправки, или прижи-

мает ее к буртику шпинделя

(последнее более благоприят-

но). Сила Р0 оказывает также

воздействие на крепежные приспособления, на ходовой винт попереч-

ной подачи станка и на его направляющие.

Для уничтожения осевой силы применяют набор фрез с различным

направлением винтовой канавки (рис. 244).

284

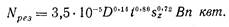

Сила Рг может быть подсчитана по эмпирическим формулам, при-

водимым в справочниках по режимам резания. Но чаще в справочни-

ках [102, 51] приводятся формулы для подсчета мощности, потребной

(затрачиваемой) на резание N рез (в квт), зная которую можно подсчи-

тать силу Рг:

Для цилиндрической фрезы из быстрорежущей стали Р18 (при

g= + 10°, с охлаждением) при обработке стали 1 с в — 75 кГ/мм2

Необходимая мощность электродвигателя станка

где — к. п. д. станка,

| При определении сил Рн и Pv можно воспользоваться следующими

соотношениями:

|

Исследования показывают, что мощность, затрачиваемая на дви-

жение подачи, не превышает 15% мощности, затрачиваемой на реза-

ние. С учетом этого полная расчетная (необходимая) мощ-

ность электродвигателя станка.

|

, от диаметра фрезы и числа ее зубьев. Чем больше t

, от диаметра фрезы и числа ее зубьев. Чем больше t  начиная с по-

начиная с по-