На величину осевой силы и момента при

СВЕРЛЕНИИ

На возникающие при сверлении осевую силу и суммарный момент

сопротивления резанию оказывают влияние следующие основные

факторы: 1) обрабатываемый металл; 2) диаметр сверла и подача;

При кратковременной работе допустима перегрузка электродвигателя станка

на 20—25%, т. е. N'мЈ 1,25 Nст.

1 Эта проверка необходима при работе на малых числах оборотов шпинделя,

когда Мвр по мощности привода велик, а реализовать его нельзя из-за слабости

того или иного звена механизма главного движения станка, так как при малой

скорости, но при одной и той же мощности привода (полностью используемой на

резание) на это звено будут действовать слишком большие силы.

218

3) геометрические элементы сверла; 4) смазывающе-охлаждающие

жидкости; 5) глубина сверления; 6) износ сверла и 7) скорость

резания.

Обрабатываемый металл. Чем выше предел прочности при растя-

жении в или твердость НВ обрабатываемого металла, тем больше

осевая сила и момент от сил сопротивления резанию при сверлении.

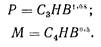

Математически эта зависимость может быть выражена следую-

щими уравнениями:

при обработке сталей сверлами из быстрорежущей стали

при обработке серых чугунов сверлами, оснащенными твердым

сплавом,

Диаметр сверла и подача. Чем больше диаметр сверла и величина

подачи, тем больше площадь поперечного сечения среза, тем больше

сопротивление стружкообразованию, тем больше, следовательно,

осевая сила и момент от сил сопротивления резанию.

Экспериментальные исследования показывают, что диаметр сверла

оказывает большее влияние на увеличение Р и М, чем подача. Это

объясняется тем, что диаметр сверла выражает как бы глубину реза-

ния при сверлении, которая по сравнению с подачей оказывает боль-

шее влияние на силы, возникающие в процессе резания (см. стр. 81).

Кроме того, если подача влияет на значения Р и М примерно одина-

ково, то диаметр сверла на момент от сил сопротивления оказывает

значительно большее влияние, чем на осевую силу. Последнее объяс-

няется тем, что наряду с увеличением сил, влияющих на общий момент

сопротивления, увеличивается и плечо, на котором эти силы дей-

ствуют. Различное влияние величины диаметра сверла и подачи учи-

тывается величиной показателей степени в формулах для подсчета

осевой силы Р и момента М (см. стр. 222).

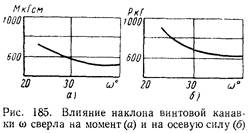

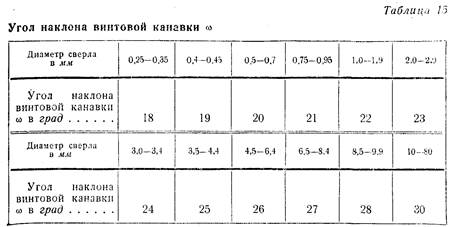

Геометрические элементы сверла. Угол наклона винто-

вой канавки ш оказывает влияние на значения Р и М по-

стольку, поскольку он влияет на передний угол сверла. Из формулы

следует, что чем больше угол со, тем больше передний угол в каждой

точке режущей кромки сверла, тем легче стружкообразование, а сле-

довательно, меньше осевая сила Р и момент от сил сопротивления М

(рис. 185). Наиболее резко это уменьшение идет до величины =30°.

219

Угол при вершине сверла 2 влияет на соотношение

сил Ре и Рв, а также на толщину среза (рис. 186), а потому он не может

не влиять на силу Р и мо-

мент М. При уменьшении

угла 2 увеличиваются го-

ризонтальные силы Р г и

уменьшаются вертикальные

силы Рв, аналогично измене-

нию сил Ру и Рх при умень-

шении главного угла в плане

у резца (см. стр. 85); умень-

шение сил Рв приводит

к уменьшению осевой силы Р;

при увеличении же угла 2 при вершине сверла увеличивается и

осевая сила Р.

Толщина среза, приходящаяся на одну режущую кромку,

a = sz sin

уменьшается с уменьшением угла 2 (рис. 186). Тонкие стружки

деформируются полнее, а потому сила Рz будет увеличиваться с умень-

шением угла 2 и умень-

шаться с его увеличением 1.

Увеличение или уменьшение

силы Рг приводит к соответ-

ствующему увеличению или

уменьшению момента от сил

сопротивления резанию. Та-

ким образом, при увеличении

угла 2 ф осевая сила увели-

чивается, а момент от сил со-

противления резанию умень-

шается (при прочих одинако-

вых условиях резания).

| 1 Здесь та же зависимость, что и при рассмотрении влияния главного утла

в плане на силу Ре при точения для резца с радиусом закругления r = 0 (см. стр. 83).

|

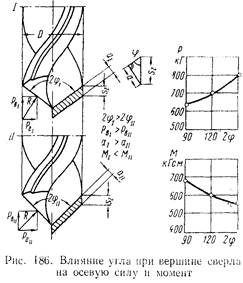

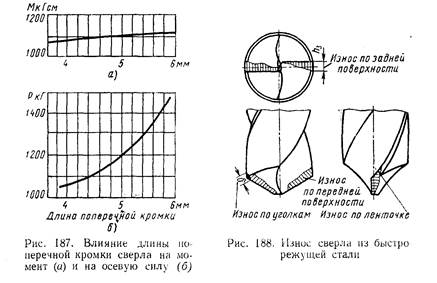

Выше указывалось, что

поперечная кромка

оказывает большое влияние

на осевую силу, так как

более 50% величины общей

силы Р приходится на по-

перечную кромку, которая

имеет неблагоприятные углы

резания. Следовательно, чем больше длина поперечной кромки,

тем большим будет момент от сил сопротивления резанию и осо-

бенно осевая сила (рис. 187). Для уменьшения Р и М произво-

дится подточка перемычки, благодаря которой уменьшаемся как

длина поперечной кромки (размер А; рис. 178), так и угол резания

в точках режущей кромки, близко расположенных к оси сверла;

осевая сила Р при такой подточке уменьшается на 30—35%

(по отношению к сверлу, не имеющему подточки). У сверл со сре-

занной поперечной кромкой (форма заточки ДП-2, см. табл. 12)

углы резания еще более благоприятны; такая заточка способ-

ствует снижению силы Р до 4 раз и повышению стойкости сверла.

При работе сверлом сдвой ной заточкой сила Р и мо-

мент М практически мало отличаются от Р и М при работе сверлом

с одинарной заточкой.

Смазывающе-охлаждающие жидкости. В гл. IV было рассмотрено

влияние смазывающе-охлаждающих жидкостей на силу резания при

токарной обработке. Положительное действие жидкости проявляется

и при сверлении, так как процесс резания при сверлении сопровож-

дается теми же явлениями, что и при точении. Поэтому применение

соответствующих смазывающе-охлаждающих жидкостей и особенно

поверхностно активных эмульсий приводит, по сравнению с обработ-

кой всухую, к уменьшению осевой силы (силы подачи) и момента от

сил сопротивления резанию на 10—30% при обработке сталей, на

10—18% при обработке чугунов и на 30—40% при обработке алю-

миниевых сплавов.

Глубина сверления. С увеличением глубины сверления условия

резания ухудшаются. Отвод стружки и подвод охлаждающей жид-

кости затрудняются, тепловыделение увеличивается, упрочнение воз-

растает. Все это приводит как к снижению стойкости сверла, так и к

220

2 21

повышению осевой силы и момента от сил сопротивления резанию.

Для облегчения резания на большой глубине у сверл делаются струж-

коразделительные канавки (см. рис. 180), которые разделяют стружку,

облегчают ее отвод, уменьшают тепловыделение, осевую силу и мо-

мент от сил сопротивления резанию.

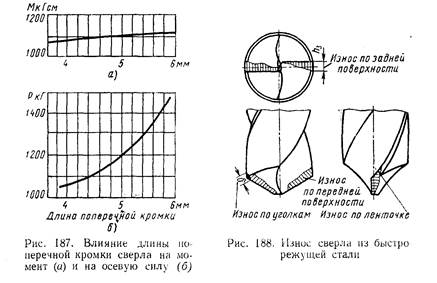

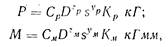

Износ сверла. С увеличением износа сверла по задней поверх-

ности h3 (рис. 188) Р и М увеличиваются. Затупленное сверло по

отношению к острому повышает Р и М на 10—16%.

Скорость резания. С увеличением скорости резания значения Р

и М сначала увеличиваются1, а затем уменьшаются [96], причем

с увеличением подачи это влияние уменьшается, и начиная с s»

0,4 мм/об скорость v практически не влияет на силу Р и момент М.

§ 6. ФОРМУЛЫ ДЛЯ ПОДСЧЕТА ОСЕВОЙ СИЛЫ

И МОМЕНТА ПРИ СВЕРЛЕНИИ

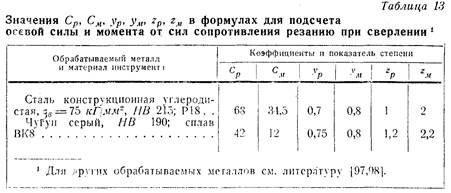

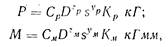

В общем виде для сверл из инструментальных ста-

лей

где Ср и См — коэффициенты, характеризующие материал и

условия его обработки;

D — диаметр сверла в мм;

s — подача в мм/об;

Zp; Z м; Ур\ Ум — показатели степеней;

| В табл. 13 приводятся значения Ср, См, Ур, Ум, zp, zM при обра-

ботке сверлами с нормальной геометрией режущей части (форма

|

| ' Для установления количественного влияния v на Р и М необходимы дальнейшие

исследования.

|

КР и Км — общие поправочные коэффициенты на изменен-

ные условия обработки.

заточки НП, ДП, ДПЛ) различных металлов с определенным значе-

нием ав и НВ, с охлаждением (в случае обработки стали) и'всухую

(в случае обработки серого чугуна). При других условиях обработки

на приведенные значения Ср и См необходимо вводить поправочные

коэффициенты, что в самих формулах для Р и М учитывается коэф-

фициентами Кр и Км-

ИЗНОС СВЕРЛ

Как и всякий другой инструмент, сверло в процессе резания

изнашивается. В общем случае сверла из быстрорежущих

сталей изнашиваются по задней поверхности, по передней по-

верхности, по ленточкам и по уголкам (в месте перехода от режущих

кромок к ленточкам, рис. 188).

Износ сверла вызывает повышение значения М или Р, или той и

другой величины вместе. Так, в случае износа ленточки момент от

сил сопротивления резанию резко возрастает, а осевая сила почти не

изменяется. Объясняется это тем, что дополнительная сила трения,

вызванная износом, будет действовать на плече, равном радиусу

сверла, что в большей степени скажется на моменте от сил

сопротивления резанию М и в меньшей степени — на осевой

силе Р.

В случае износа поперечной кромки более резко увеличится Р и

меньше М, так как такой износ образует еще более тупой, закруглен-

ный угол у вершины сверла, что будет препятствовать внедрению

сверла в обрабатываемый металл. Незначительное же увеличение

момента М в этом случае объясняется малым плечом, на котором дей-

ствуют силы, так как длина поперечной кромки по отношению к диа-

метру сверла относительно невелика. Большой износ поперечной

кромки считается ненормальным, и проявляется он у сверл, плохо

термически обработанных (несквозная прокалка), или у сверл, имею-

щих большую длину поперечной кромки.

В случае износа уголка и задней поверхности происходит увели-

чение осевой силы Р и момента М.

При обработке сталей за лимитирующий износ прини-

мается износ по задней поверхности. На рис. 188 видно, что износ

по задней поверхности происходит неравномерно: больше на перифе-

рии сверла и меньше в центре. Это объясняется тем, что на периферии

сверла скорость резания наибольшая, что вызывает наибольшее тепло-

выделение и наибольшую скорость относительного скольжения точек

сверла по отношению к поверхности резания; за один и тот же про-

межуток времени точки, близко расположенные к периферии, прохо-

дят больший путь трения, чем точки, расположенные вблизи к оси

сверла, что вызывает соответственно и большой износ. Для сверл из

быстрорежущих сталей при обработке сталей в качестве критерия за-

тупления принимается износ по задней поверхности h3 = 0,8 ¸1,2 мм

(для сверл D > 20 мм).

223

При обработке чугунов сверлами из быстрорежущей

стали за лимитирующий износ принимается износ по угол-

кам с максимально допустимой величиной

0,5—1,2 мм. Сверла, оснащенные твер-

дым сплавом, изнашиваются по зад-

ней поверхности, уголку, перемычке и

ленточкам (рис. 189); при сверлении чугуна

в качестве критерия затупления сверл ре-

комендуется износ по задней поверхности

h 3 =0,4 ¸ 1,3 мм для сверл диаметром

D = 15 ¸ 30 мм.

Рис. 189. Износ сверла, Закономерность износа сверл аналогична

оснащенного пластинкой износу резцов (см. рис. 96). Точке пере-

твердого сплава гиба b соответствует оптимальный износ,

т. е. износ, при котором общий срок служ-

бы сверла будет наибольшим. Оптимальный износ и принимается

за критерий износа сверл.

§ 8. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ

НА СКОРОСТЬ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ

На скорость резания при сверлении оказывают влияние следую-

щие основные факторы: стойкость режущего инструмента, физико-

механические свойства обрабатываемого металла, материал режущей

части сверла, диаметр сверла, подача, глубина сверления, форма

заточки сверла, смазывающе-охлаждающие жидкости.

Зависимость между скоростью резания и стойкостью. Чем больше

скорость резания, тем больше тепловыделение, тем интенсивнее износ,

тем скорее затупится сверло, тем меньшую стойкость оно будет иметь.

Математически эта зависимость между скоростью резания и стой-

костью выразится так:

или

где т — показатель относительной стойкости; при работе свер-

лами из быстрорежущей стали т = 0,2 для сталей

и т =0,125 для чугунов; при резании сверлами с пла-

стинками твердых сплавов (ВК8) чугунов т =-- 0,2;

v 1 и v 2 — скорости резания, соответствующие стойкостям T и Т1.

Для сверл D = 5 ¸ 60 мм из быстрорежущих сталей при

обработке стали стойкость Т == 15 ~ ПО мин, а при обработке чугуна

Т = 20 ¸170 мин; для сверл, оснащенных твердым спла-

вом ВК8, при обработке серого чугуна Т = 40 ¸ 80 мин [97].

224

Физико-механические свойства обрабатываемого металла. Чем

выше механические свойства обрабатываемого металла, тем больше

работы затрачивается на стружкообразование при сверлении, тем

'больше тепловыделение и термодинамическая нагрузка на единицу

длины режущей кромки, тем интенсивнее протекает износ сверла и

меньше его стойкость, а следовательно, меньше и скорость резания,

допускаемая сверлом при одной и той же стойкости.

В зависимости oт значения предела прочности стали при растяже-

нии скорость резания, допускаемая сверлами из быстрорежу-

щей стали (при одной и той же стойкости),

При сверлении автоматных сталей показатель степени к =1,05;

при сверлении углеродистых сталей с ст„<55 кГ/мм2 величина

х = — 0,9; при в ³ 55 кГ/мм2 величина х = 0,9; при сверлении

хромистых, никелевых, хромоникелевых, хромомолибденовых, ин-

струментальных быстрорежущих и других легированных незакален-

ных сталей х — 0,9.

Для сверла, оснащенного твердым сплавом ВК8, при обработке

серого чугуна скорость резания в зависимости от твердости чугуна.

Металл режущей части сверла. Чем больше теплостойкость мате-

риала режущей части сверла, тем больше допускаемая скорость реза-

ния. Так, сверла из инструментальных углеродистых сталей допу-

скают скорости резания в 2 раза меньшие по сравнению со сверлами из

быстрорежущих сталей Р18 и Р9, сверла же с пластинками твердых

сплавов — в 2—3 раза большие.

Сверла из легированной стали 9ХС допускают меньшую скорость

резания по сравнению со сверлами из стали Р18 (коэффициент умень-

шения 0,6).

Диаметр сверла. С увеличением диаметра сверла (при прочих

одинаковых условиях) скорость резания, допускаемая сверлом, по-

вышается. Это объясняется тем, что при увеличении диаметра сверла,

несмотря на увеличение площади поперечного сечения среза и увели-

чение работы, затрачиваемой на резание, отвод тепла от поверхностей

сверла в его тело и в заготовку более интенсивен, что снижает тепло-

вую напряженность на поверхностях трения сверла и повышает его

стойкость. Повышение интенсивности теплоотвода от поверхностей

сверла вызывается большей массой тела сверла при увеличении его

диаметра, большей поверхносеыо соприкосновения с заготовкой но

поверхности резания, а также и большим объемом канавок сверла,

что наряду с облегчением подвода охлаждающей жидкости к месту

стружкообразования облегчает и выход стружки из отверстия. Бла-

225

гоприятное влияние на повышение v с увеличением D оказывает и

повышенная жесткость сверл большего диаметра.

Подача. С увеличением подачи увеличивается площадь попереч-

ного сечения среза, что вызывает повышение сил, действующих на

сверло, увеличение количества работы, затрачиваемой на резание,

а следовательно, и общего количества выделяемого тепла. Все это

повышает термодинамическую нагруженность сверла и снижает его

стойкость (или скорость резания при одинаковой стойкости).

Математически зависимость между скоростью резания и подачей

можно выразить так:

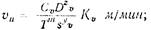

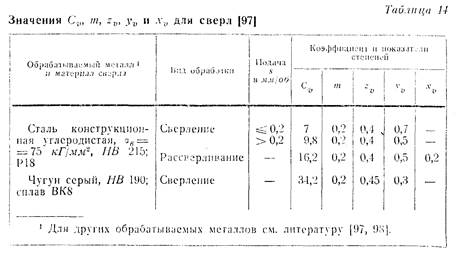

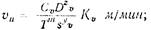

Экспериментальными исследованиями установлено (см. табл. 14),

что показатель степени y <1, т.е. увеличение подачи, например,

в 2 раза приводит к необходимости снизить скорость резапия меньше,

чем в 2 раза.

Глубина сверления. С увеличением глубины сверления условия

работы сверла становятся более тяжелыми: затрудняется выход

стружки (она большее время находится в соприкосновении со сверлом

и стенками отверстия, что сопровождается трением); затрудняется

подвод свежей охлаждающей жидкости к месту резания; повышается

упрочнение обработанной поверхности (т. е. на больших глубинах

ленточки сверла будут тереться о более твердые, более наклепанные

стенки отверстия). Все это приводит к большему нагреву сверла и

к снижению его стойкости (в большей степени для сверл меньших диа-

метров). Поэтому при сверлении на глубину более 3D скорость реза-

пия необходимо снижать. Это учитывается поправочным коэффициен-

том K lv:

Глубина отверстия в диаметрах до... 3D AD 5D 6D 8D 10D

Коэффициент Kiv.......................................... 1,0 0,85 0,75 0,7 0,6 0,5

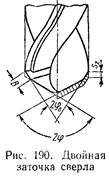

Форма заточки. Двойная заточка под углом 20 = 70° (см.

рис. 190) дает возможность повысить скорость резания в среднем

на 15—20"о при сверлении стали (по сравнению с одинарной заточ-

кой) и на 30% при сверлении чугуна; стойкость сверл (при одной

и той же скорости резания) повышается в 2—3,5 раза. Повышение

скорости резания, допускаемой сверлом, объясняется тем, что режу-

щая кромка становится длиннее, стружка у кромки, образованной

дополнительной заточкой, будет тоньше (рис. 190), а уголок (в месте

перехода от режущих кромок к ленточкам), являющийся наиболее

слабым местом сверла, — более массивным. Это повышает прочность

уголка и снижает термодинамическую нагрузку ча единицу длины

режущей кромки.

Повышению скорости резапия па 10— 15°о содействует и под-

т о ч к а и v р с м ы ч к и (см. размер A; рис. 178); стойкость при

лдипаковой скорости резания повышается в 1,5—2 раза.

Подточка ленточки на длине/! под углом 6--8° (см. рис. 178)

снижает трение, повышая тем самым в 2 раза стойкость сверла и, соот-

ветственно, допускаемую им скорость резания (в среднем на 15% при

одной и той же стойкости). Такая подточка ленточки целесообразна

при сверлении заготовок с предварительно снятой коркой. При на-

личии же корки ослабленная подточкой ленточка может выкрошиться,

и тогда эффект от подточки будет обратным.

Комбинированная заточка при обработке чугуна (см. рис. 179)

способствует еще большему повышению стойкости и производитель-

ности (последнее в основном за счет возможности

увеличения подачи вследствие уменьшения осевой

силы; см. стр. 210).

Смазывающе-охлаждагащие жидкости. Облегчая

процесс стружкообразования и снижая темпера-

туру нагрева сверла, смазывающе-охлаждающие

жидкости способствуют повышению стойкости

сверл (или скорости резания) и улучшению каче-

ства обработанной поверхности.

При сверлении применяются следующие жидко-

сти: при обработке сталей — эмульсии и-компаун-

дированные масла (для легированных сталей);

при обработке ковкого чугуна — эмульсии; при

обработке серого чугуна — керосин (чаще всухую);

при обработке алюминия — эмульсия, керосин (чаще всухую); при об-

работке бронзы — эмульсия (чаще всухую).

Исследования, проведенные во ВНИИ [841, показали, что осо-

бенно эффективен подвод жидкости в зону резания под давлением

15 кГ/смг. При такой интенсивной подаче жидкости стружка полу-

чается дробленой и полностью вымывается из отверстия. Значительное

снижение температуры резания при этом приводит к повышению стой-

кости сверл из быстрорежущей стали марки Р9 до 10 раз, что обеспе-

чивает возможность соответствующего повышения элементов режима

резания и снижения машинного времени в 2 раза. В 1,75—2 раза

снижается машинное время и при применении такого метода охлаж-

дения для сверл с пластинками твердых сплавов. Применение обыч-

ного метода охлаждения для сверл, оснащенных сплавом ВК8, при

обработке серого чугуна способствует повышению скорости резания

на 30—40%.

§ 9. ФОРМУЛЫ ДЛЯ ПОДСЧЕТА СКОРОСТИ

РЕЗАНИЯ ПРИ СВЕРЛЕНИИ

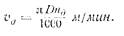

На основании изложенных выше факторов формулы для подсчета

скорости резания можно записать в следующем виде:

при сверлении

227

где Cv — постоянный коэффициент, характеризующий мате-

риал и условия его обработки;

D — диаметр сверла в мм;

Т — стойкость сверла в мин;

s — подача в мм/об;

t — глубина резания при рассверливании в мм;

m — показатель относительной стойкости;

Zv, xv, yv — показатели степеней;

Kv — общий поправочный коэффициент, учитывающий все

другие конкретные условия обработки по отношению

к тем, для которых дается С v.

Для сверл с формой заточки ДП (см, табл. 12) значения Cv, т,

zv, xv и yv приведены в табл. 14 (при обработке горячекатаной стали —

с охлаждением эмульсией, при обработке чугуна — без охлаждения)

при глубине сверления до 3D. В случае измененных условий обработки

на приведенные значения коэффициента Cv необходимо ввести в виде

сомножителя поправочные коэффициенты, указанные в разделе «Влия-

ние различных факторов на скорость резания при сверлении».

§ 10. НАЗНАЧЕНИЕ ЭЛЕМЕНТОВ РЕЖИМА РЕЗАНИЯ

ПРИ СВЕРЛЕНИИ

Назначение элементов режима резания при сверлении и рас-

сверливании для конкретных условий обработки (обрабатываемый

мак-риал; материал и геометрия инструментов; требования, предъ-

являемые к обработанной поверхности; станок, на котором будет

производиться обработка, и др.) сводится к определению такой подачи

и такой скорости резания, при которых процесс резания будет наи-

более производительным и экономичным.

Порядок выбора элементов режима резания следующий:

1. Подача выбирается в зависимости от технологических и

механических факторов (качества обработанной поверхности, харак-

тера обработки, прочности сверла и др.) по таблицам, приводимым

в справочниках [51, 97, 98], и к о р р е к т и р у е т с я по кинемати-

ческим данным станка (берется ближайшая меньшая).

2. Подсчитывается при заданной стойкости с к о р о с т ь р е з а -

н и я, допускаемая режущими свойствами сверла (см. стр. 227).

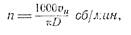

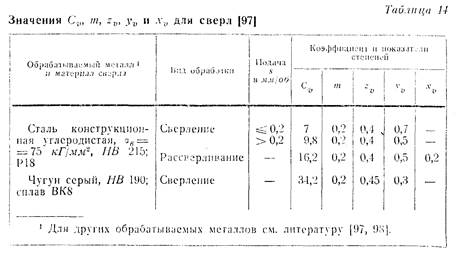

3. По найденной скорости подсчитывается число о б о р о -

т о в:

которое корректируется по кинематическим данным станка (берется

ближайшее меньшее или ближайшее большее, если оно не превышает

более чем на 5% расчетное).

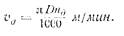

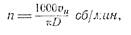

По скорректированному числу оборотов п0 подсчитывается д е й-

с т в и т е л иная с к о р о с т ь р е з а п и я, с которой будет

производиться обработка:

4. П р о и з в о д п т с я и р о в е р к а выбранных элементов ре-

жима по прочности слабого звена механизма подачи станка, по проч-

ности слабого звена механизма главного движения станка (при работе

на малых числах оборотов шпинделя) и по достаточности мощности

электродвигателя станка. Если окажется, что мала прочность слабого

звена механизма подачи, т. е. если Р > Р max. (стр. 216), то необходимо

уменьшить подачу. Подачу необходимо уменьшить и в случае, если

будет недостаточна прочность слабого звена механизма главного дви-

жения станка, т.е. если М > Мвр или если Nре > N'шп (см. стр.

217, 218).

Проверка по достаточности мощности электродвигателя станка

проверяется пз условия, чтобы NM £ Л'„,* (или М £ Мвр). Если же

окажется, что М > Мвр (или Nм > Nст), то целесообразно умень-

шить п (v).

5. По окончательно найденным п3 и s подсчитывается м а ш и н -

н о е в ]) с м я (ем. стр. 214).

При определении vu Р и N рез можно воспользоваться соответ-

ствующими таблицами справочников по режимам резания [51, 97,

98], с учетом поправочных коэффициентов.

* См. стр. 218.

228

229

|