Xi общего назначения

§ 1. РАСЧЕТ РЕЗЦА НА ПРОЧНОСТЬ

И ЖЕСТКОСТЬ

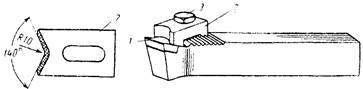

По форме сечения державки резцы делятся на прямоугольные,

квадратные и круглые.

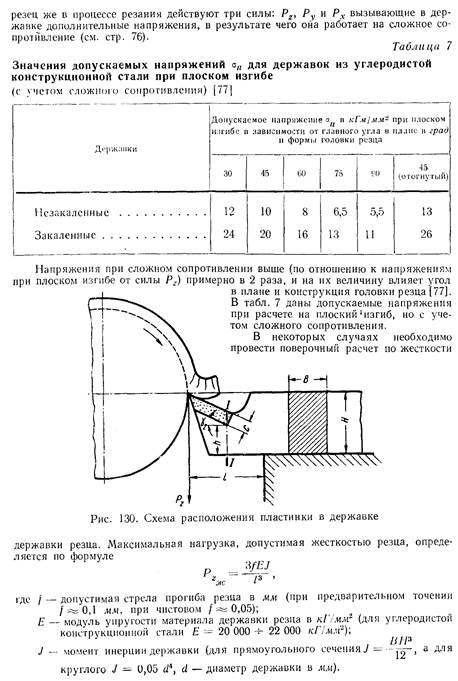

Прямоугольная форма применяется чаще других, так как обеспе-

чивает при врезании пластинки меньшее снижение прочности дер-

жавки (в сечении I — I, рис. 130), чем это имеет место у державок

квадратного сечения. Прямоугольные сечения применяются с различ-

ными соотношениями  . Чаще всего . Чаще всего  =1,25 и 1,6 при В = 10 ¸ =1,25 и 1,6 при В = 10 ¸

¸40 мм. Для чистовых и получистовых режимов рекомендуется при-

менять резцы с =1,6, а для черновых режимов —  =1,25. =1,25.

Квадратная форма  применяется для расточных, автоматно-револьвер- применяется для расточных, автоматно-револьвер-

ных резцов и в других случаях, когда недостаточно расстояние для

прямоугольного резца от опорной поверхности резца в резцедержателе

до линии центров станка. Круглая форма применяется для расточных

и резьбовых резцов; она дает возможность поворачивать резцы в резце-

держателе.

Размеры сечений нормализованы (например, прямоугольные

В X Н = 10 X 16, 12 X 16, 12 X 20, 16 X 20, 16 X 25, 20 X 25,

20 X 32, 25 X 32, 25 X 40, 32 X 40, 32X 50, 40 X 50 мм).

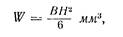

Для определения минимальных размеров сечения державки резца

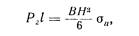

из условия ее прочности необходимо приравнять действующий изги-

бающий момент максимальному моменту, допускаемому сечением

державки, т. е.

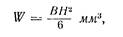

В свою очередь,

158

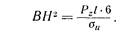

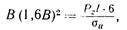

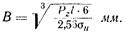

где l — вылет резца в мм (рис. 130);

s и — допускаемое напряжение на изгиб материала державки

в кГ/мм2; для незакаленной углеродистой конструкционной

стали с в = 60 ¸ 70 кГ/мм2, и = 20 кГ/мм2; для держа-

вок из углеродистой стали, но подвергнутых термической

обработке по режиму для быстрорежущей стали, допускае-

мое напряжение на изгиб примерно в 2 раза выше;

W — момент сопротивления сечения державки резца в мм3.

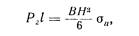

Момент сопротивления прямоугольного сечения

где В и Н — соответственно ширина и высота державки резца в

опасном сечении в мм.

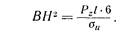

На основании изложенного можно написать

откуда

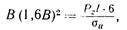

В державках прямоугольного сечения при высоте Н = 1,6 В

откуда

Так как у державок квадратного сечения ширина равна высоте, то

Момент сопротивления для державки круглого сечения

а потому

откуда

Приведенный расчет держакок на плоский изгиб является поостым, но не совсем

точным. Здесь учитывалось действие одной силы Р, да и то только на изгиб. На

При конструировании резца для заданного станка полученные размеры дер-

жавки (высоту) надо скорректировать с расстоянием от опорной поверхности резца

в резцедержателе до линии центров этого станка.

Расчет размеров сечения державки проведен выше исходя из положения, что

опасным сечением является якобы сечение, отстоящее от вершины на расстоянии

l, равном вылету резца из резцедержателя [обычно l» (1¸ 1,5) Н]. Однако чаще

всего слабым местом является головка резца в месте выреза под пластинку (см. се-

чение / — /, рис. 130), а потому расчет (и проверку) по прочности державки надо

вести в том сечении, которое окажется наиболее слабым.

Кроме размеров сечения державки, к габаритным размерам от-

носится длина резцов L (см. рис. 11), устанавливаемая общесоюз-

ными стандартами в зависимости от поперечного сечения державки

(L = 100 ¸ 500 мм). Величина L должна назначаться с учетом раз-

мера головки резца, вылета резца из резцедержателя, размера резце-

держателя, числа зажимных винтов (резец должен крепиться не меньше

чем двумя винтами) и расстояния между винтами; при выборе длины

резца желательно учитывать и дальнейшее использование державки

после, например, окончательного износа твердосплавной пластинки

на данной технологической операции 1.

§ 2. КОНСТРУКЦИИ РЕЗЦОВ С ПЛАСТИНКАМИ

ТВЕРДЫХ СПЛАВОВ

Широкое применение твердых сплавов в металлообработке особенно

наглядно на резцах: 90—95% резцов оснащено твердым сплавом.

По конструкции эти резцы делятся на четыре группы: а) с пластинкой,

напаянной непосредственно на державку; б) с механическим креп-

лением пластинки; в) с креплением пластинок силами резания и

г) с механическим креплением вставки с напаянной пластинкой.

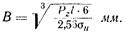

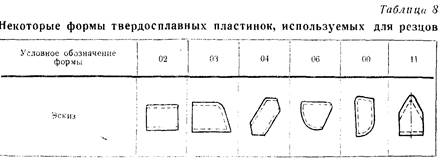

Резцы с напаянной пластинкой. Форма и размеры твердосплав-

ных пластинок определяются ГОСТом 2209—66. Некоторые формы

пластинок приведены в табл. 8.

I

Одним из способов крепления пластинок к державке является

припайка. Нагрев резцов ведется в газовых печах или на установках,

1 Подробнее см. литературу [78].

160

использующих т. в. ч. Последний метод является более производитель-

ным и более качественным.

В качестве припоя применяется электролитическая красная медь

(при нагреве в печах) и сплав: латунь (марки Л68) + 5% никеля

+ 5% ферромарганца (при нагреве в высокочастотных установках).

Слой припоя должен быть тонким (0,1 мм); разрыв слоя припоя не дол-

жен превышать 10% его общей длины на отрезных резцах и 20% на

проходных и подрезных.

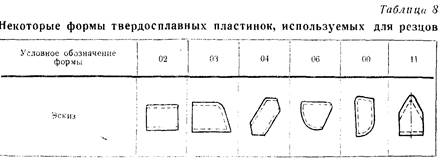

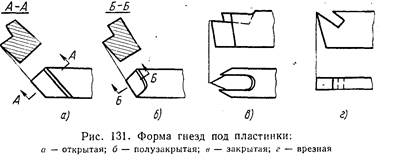

Гнезда в державке под пластинку делают открытыми, полузакры-

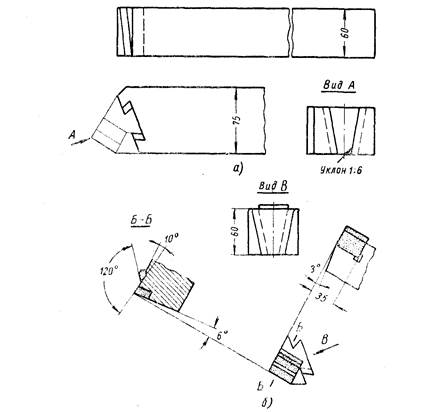

тыми, закрытыми и врезными (рис. 131, а — г).

Открытое гнездо просто в изготовлении и применяется для резцов

большинства типов. Полузакрытое применяется для пластин, имею-

щих закругления. Закрытые и врезные гнезда применяются для

пластин малых размеров, так как обеспечивают более надежное соеди-

нение пластин с державкой.

Важным конструктивным элементом напайного резца является

угол врезания пластинки 2 (см. Рис. 130). Исходя из

наименьшего объема твердого сплава, снимаемого при переточке по

передней и задней поверхностям, наиболее целесообразно располо-

жить пластинку так, чтобы опорная плоскость пластинки была парал-

лельна линии перемещения вершины резца при переточках. При этом

положении угол врезания пластинки 2 должен быть в пределах 30—

45° [79]. Но при таком значении угла 2 уменьшается размер h в сече-

нии / — / (см. рис. 130), т. е. уменьшается прочность головки резца,

и будет резко понижаться расстояние от опорной плоскости до вер-

шины резца при переточках.

Поэтому в стандартных (ГОСТ 6743—61) резцах, выпускаемых

централизованно инструментальными заводами, угол Уг делается

равным 12° (см. рис. 11—14), что обеспечивает возможность получения

довольно широкого диапазона значения переднего угла резца при от-

носительно небольшом объеме стачивания твердого сплава при пере-

точке и удовлетворительном размере h (см. рис. 130).

В целях уменьшения при переточке по передней поверхности

шлифуемой площадки и снятого объема твердого сплава целесообразно,

когда резец проектируется под конкретные условия обработки, делать

угол врезания 2 = + 5° (см. рис. 114, а), но при этом для обеспе-

чения достаточной прочности головки резца необходимо, чтобы h ³

³ 2/3Я (см. рис. 130). Необходимо учесть и то, что вершину резца

обычно располагают на уровне верхней плоскости державки или выше

ее, но не более чем на 1—2 мм.

Толщина пластинки С (см. рис. 130) определяется в

основном прочностью пластинки и допускаемым количеством переточек

по передней поверхности. Чем больше силы при резании и интенсивнее

износ по передней поверхности, тем больше должна быть толщина

пластинки1. По ГОСТу 2209—66 толщина твердосплавных пластинок

делается в пределах 2,5—12 мм.

В стандартных резцах (см. рис. 11 и 12) соотношение между толщи-

ной пластинки С и высотой стержня Н принято С = (0,16 ч- 0,20) Н.

Форма и размер пластинок для различных типов и размеров стандарт-

ных токарных резцов приводятся в ГОСТе 6743—61.

Рассмотрим некоторые конструкции напайных твердосплавных

резцов.

Проходные резцы. У прямого проходного резца (см.

рис. 11, а) с углом = 45° т — (0,5 ¸ 0,6) В. У отогнутого проход-

ного (рис. 11, б) с = 45° т = 0,2 В, а т1 = 0,5 В. Для уменьшения

вспомогательного угла в плане (у стандартных проходных резцов

j1 = 30 ¸ 45°) по вспомогательной задней поверхности затачивается

вспомогательная режущая кромка длиной 2—3 мм под необходимым

углом , как показано на рис. 11, а справа. У проходного упорного

резца (см. рис. 12, а) величина т = 4 ¸ 12 мм.

Подрезные резцы. У подрезного (торцового) резца

(рис. 12, б) с главным углом в плане ф = 70° и вспомогательным

ф! = 20° т — 4 -г- 16 мм, п — 7,5 ч- 23 мм.

Расточные резцы. Расточные стержневые резцы (см.

рис. 13, а и б) делаются круглыми на некоторой длине / и квадратными

на остальной части державки (12 X 12, 16 X 16, 20 X 20, 25 X 25).

Наименьший диаметр растачиваемого отверстия для этих размеров

сечения державки D наим = 30 ¸ 65 мм.

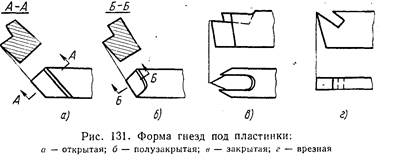

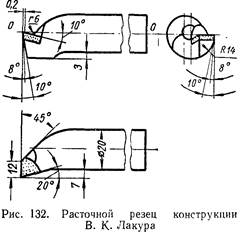

В целях повышения виброустойчивости ленинградский новатор

В. К. Лакур предложил расточные резцы (рис. 132), особенностью

которых является то, что их главная режущая кромка расположена

на нейтральной оси державки. По виброустойчивости эти резцы дают

возможность работать на более высоких скоростях резания, обеспечи-

вая лучшую чистоту обработанной поверхности и повышение произ-

водительности труда.

Расточные резцы работают при больших вылетах из резцедержа-

теля, что не дает возможности расточному стержневому резцу снимать

стружку большого сечения. Поэтому при расточке глубоких огвер-

1 Необходимо при этом принимать во внимание и прочность головки резца,

так как при увеличении С уменьшается h (рис. 130 ).

162

163

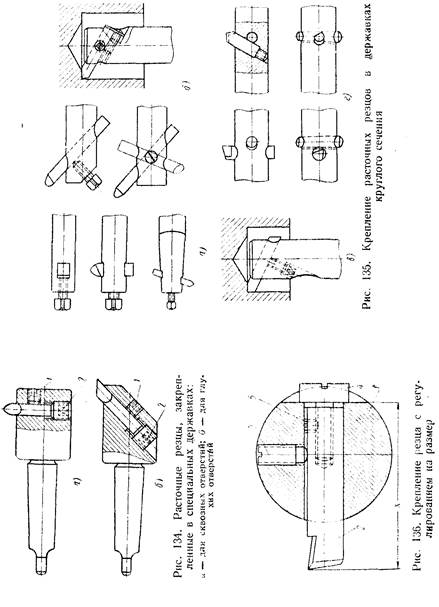

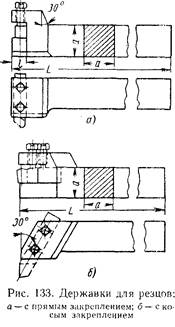

стии применяются державочные расточные резцы, закрепленные

в специальных оправках (державках). По ГОСТу 6743—61 расточные

твердосплавные державочные резцы делаются прямыми, квадратного

сечения, небольшой длины (25—100 мм). При растачивании глубоких

отверстий на токарных станках резцы

крепятся в державках, показанных

на рис. 133.

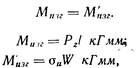

Расточные резцы, применяемые на ре-

вольверных станках и автоматах, делаются

круглого сечения и крепятся в специальных

державках (рис. 134). Регулирование вылета резца производится при отвинчива-

нии ^бокового винта-фиксатора / и подвертывании (или отвертывании) упорного

винта с внутренним шестигранником 2.

Расточные резцы для расточных станков делаются квадратного и круглого сече-

ния и крепятся в державках круглого сечения (борштангах). Крепление может осу-

ществляться винтами с торца (рис. 135, а), винтами сбоку — при растачивании глу-

хих отверстий (рис. 135, б и в) и с помощью конического штифта (рис. 135, г).

Для облегчения установки резца в борштанге на размер применяется крепление,

приведенное на рис. 136. При установке резца 2 на необходимый размер х нужно

отвернуть винт 3, вынуть резец с регулировочным винтом 4 из борштанги /, отвер-

нуть винт-фиксатор 5 и, ввертывая или вывертывая регулировочный винт 4, отрегу-

лировать размер х. После этого завертывается винт-фиксатор 5, и резец готов к уста-

новке в борштангу.

Кроме рассмотренных здесь расточных резцов, для расточки отверстий при-

меняют1 специальные пластинчатые резцы, резцы-блоки, расточные головки и пла-

вающие резцы.

Отрезные резцы. Стандартные твердосплавные отрезные

резцы (см. рис. 14) имеют режущую кромку a 1 = 3, 4, 5, 6, 8 и 10 мм

(ГОСТ 6743—61). Ориентировочно а1 = 6,6 D0,3, где D —диаметр

1 См. литературу [6, 80, 81 j.

164

1 65

заготовки в мм. Длина головки зависит от размера отрезаемого

материала; у резцов, изготовляемых централизованно, / — (0,75 -4- 0,9)

Н. В целях уменьшения ослабления головки угол врезания пла-

стинки принят не более 12°.

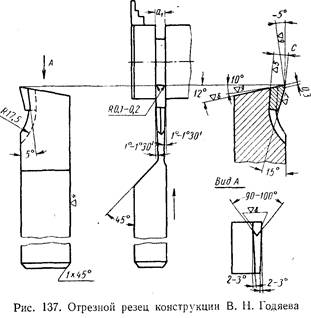

Крепление твердосплавной пластинки у отрезного резца по

плоскости, как показано на рис. 14, не обеспечивает высокой проч-

ности из-за малой площади припайки (вследствие малой ширины а1).

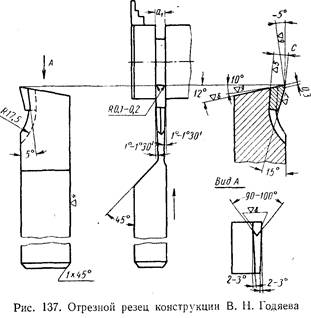

Для повышения прочности крепления пластинки с державкой пред-

ложено V-образное соединение (рис. 137), для чего основанию пластин-

ки и пазу державки придается угловая форма. Площадь припайки в

этом случае увеличивается в 1,5 раза (по отношению к пластинке с

плоским основанием), а боковые стенки клиновидного паза державки

служат дополнительными опорами, препятствующими боковому сдвигу

пластинки; все это позволяет вести обработку с более высокими режи-

мами резания, т. е. повышать производительность труда.

Опасным сечением у отрезных резцов является узкая часть го-

ловки (на расстоянии l); по этому сечению они и рассчитываются на

прочность.

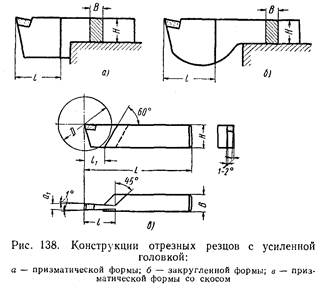

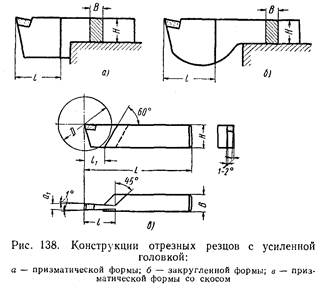

В целях повышения прочности головки делают большего размера

по высоте (по отношению к высоте державки резца); усиленная часть

головки имеет призматическую (рис. 138, а) или закругленную форму

(рис. 138, б). Усиление головки достигается также фрезерованием

скоса на державке под углом 60° (рис. 138, в).

Резцы с механическим креплением пластинок. Припайка твер-

досплавных пластин к державке часто вызывает трещины пластины.

Трещины образуются в результате дополнительных напряжений,

возникающих вследствие неравномерного охлаждения пластин и

различного линейного расширения твердого сплава и материала дер-

жавки инструмента1. Эти трещины снижают прочность пластин и спо-

собствуют их интенсивному выкрашиванию и разрушению во время

работы. Наряду с образованием трещин в пластинках дополнительные

напряжения вызывают и отслаивание пластин, что также снижает

качество инструмента.

К недостаткам напайных резцов относится и то, что для завивания

стальной стружки в спираль малого радиуса и излома ее на мелкие

части (см. рис. 114) необходимо или делать на передней поверхности

специальные лунки и уступы (что увеличивает трудоемкость изготов-

ления резцов и расход твердого сплава), или применять специальные

стружколоматели-стружкозавиватели (см. например, рис. 147 и 148).

Велик и расход стали, идущей на изготовление державок напайных

резцов (по причине удаления материала державки при переточках и

сложности использования державок после окончательного использо-

вания твердосплавной пластинки).

В связи с указанными недостатками напайных резцов в промыш-

ленности находят применение и другие, более рациональные кон-

струкции резцов, рассматриваемые ниже.

1 Температурный коэффициент линейного расширения у твердых сплавов при-

мерно в 2 раза меньше, чем у углеродистой конструкционной стали.

166

167

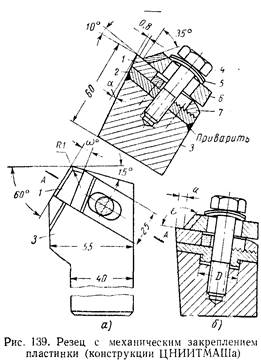

Резей конструкции ЦНИИТМАШа. На рис. 139, а приведен резец

с механическим креплением пластинки твердого сплава, показавшим хорошие ре-

зультаты при больших сечениях среза (глубина резания до 15 мм, подача до

1,5 мм/об). Пластинка / опирается на стальную закаленную подкладку 2, приварен-

ную к державке 3. Более надежным креплением этой подкладки, имеющей с правой

стороны рифления под углом 60°, является механическое крепление (рис. 139, б).

Пластинка / прижимается к подкладке 2 болтом 4 через шайбу 5 и прижим 6. При-

жим 6 с левой стороны имеет скос под углом = 125 ¸ 130°, в прижим впаяна

пластинка твердого сплава ВК8,

А-А в которую и упирается сходя-

щая стружка; таким образом,

прижим одновременно служит и

стружкозавивателем. Так как

прижим 6 имеет продольный паз,

то, переставляя его и поворачи-

вая вокруг оси болта, можно

изменять как расстояние от ре-

жущей кромки до основания

рабочей поверхности стружко-

завивателя, так и угол . По

мере износа и переточки пла-

стинки 1 (в особой державке)

она может выдвигаться упором 7,

который должен быть перестав-

лен влево на одно рифление

по отношению к подкладке 2.

Так как передвижной упор 7

имеет скосы, то в случае умень-

шения толщины пластинки / она

все же будет надежно закреплена

прижимом 6, повернувшимся на

выступе-ребре упора 7. Под-

кладка 2, а следовательно,

и пластинка / крепятся в дер-

жавке с наклоном = + 10°.

На фаске же шириной f» 0,8 мм

передний угол у может быть

заточен на любой размер (мень-

ше 10°).

К недостаткам данной кон-

струкции относится ее слож-

ность и большой расход твердого

сплава (из-за переточки, в основном по задней поверхности, и из-за большой

неиспользуемой части пластинки, необходимой для ее закрепления 1).

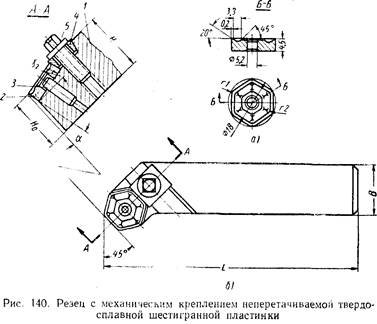

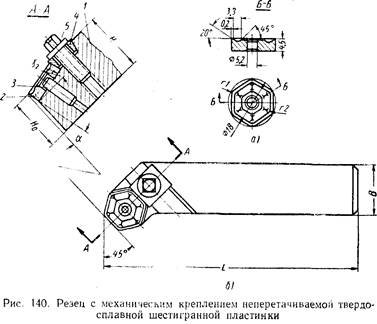

Резцы с многогранными неперетачивае-

мыми пластинками. В промышленности находят применение

резцы с механическим закреплением многогранных твердосплавных

пластинок. Во ВНИИ [82] разработаны трех-, четырех-, пяти- и шести-

гранные твердосплавные пластинки (диаметр описанной окружности

18, 22 и 26 мм), предназначенные для обработки стали и чугуна.

Разработанные конструкции резцов позволяют использовать эти пла-

1 Полная остаточная часть пластинки складывается из величины, необходимой

для закрепления пластинки в державке, и из величины расстояния от кромки резца

до уступа прижима-стружколома (см. размер а на рис. 139, б).

стинки для углов = 45, 60 и 90°. На рис. 140 показана шестигранная

пластинка и ее закрепление в державке.

Пластинка (рис. 140, а) имеет выкружки вдоль всех режущих

кромок, получаемых при прессовании пластинки. Это обеспечивает

положительное значение переднего угла при резании, удовлетвори-

тельное завивание и удобный отвод стружки.

Резец (рис. 140, б) имеет державку / и многогранную пластинку 2,

надеваемую на штифт 5 (запрессован в державке). Пластинка крепится

расклиниванием ее между штифтом и задней опорной стенкой дер-

жавки с помощью клина 4 и винта 5 (угол клина 30—32°).

Заточка новых пластинок производится только по фаскам (вдоль

режущих кромок, по верхнему торцу) на доводочном чугунном диске

с применением пасты карбида бора. После затупления (поочередно)

всех режущих кромок пластинки больше не перетачиваются (возвра-

щаются в переработку). Задний угол а образуется за счёт установки

пластинок в державке под углом a к основной плоскости резца.

Компактность, надежность в работе, удобство обслуживания,

простота конструкции, долговечность державок и простота их вос-

становления : в случае повреждения при разрушении пластинки,

удовлетворительный отвод стружки, экономия в расходах на инстру-

1 Наплавкой с последующим шлифованием опорной плоскосги под пластинку.

168

169

мент — все это делает резцы приемлемыми для широкого внедрения,

особенно при получистовой и чистовой обработке.

На основе этого принципа конструирования (неперетачиваемость)

созданы не только токарные проходные, расточные и резьбовые резцы,

но и торцовые фрезы, зенкеры, расточной инструмент и др.

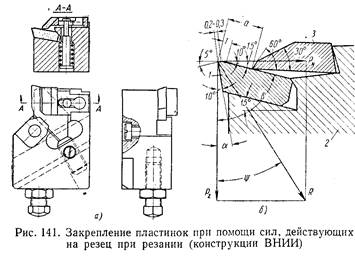

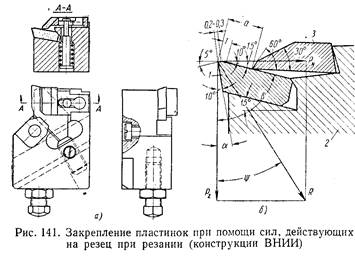

Резцы с креплением пластинок при помощи сил, действующих при резании.

Этот способ закрепления пластинок в державках предложен и осуществлен Г. М. Рыв-

киным и Б. И. Самойловым (ВНИИ).

На рис. 141, а показана конструкция проходного резца с углом = 90°*.

На пластинку 1, свободно лежащую в гнезде державки 2, действуют Pz — танген-

циальная сила, или сила резания, и Р N — равнодействующая сил Рх и Pv, отталки-

вающая резец otv поверхности резания. Равнодействующая этих сил R, направленная

под углом , при а < < проходит через опорную поверхность и прижимает

пластинку 1 к державке. При < а пластинка будет опрокидываться вниз (против

часовой стрелки), а при > пластинка будет подниматься (по часовой стрелке).

Как показывают исследования, наибольшее значение имеет место при тонких

стружках и работе затупленным лезвием (до 65° при толщине среза 0,025 мм). Если

врезать пластинку под углом 75° ( = 75°), то передняя поверхностьбудет составлять

с горизонталью 15° (рис. 141, б). При толщине среза более 0,3 лш'наименьшее зна-

чение = 19°. Таким образом, при (min] = 19° и mах= 65° легко соблюдать усло-

вие а < < б, т. е. имеет место положение, когда для широкого диапазона условий

обработки сила R будет прижимать пластинку к державке. Экспериментально уста-

новлено, что для соблюдения условий а < < б при угле врезания пластинки 15°

(с горизонталью) пластинка на ширине 1 мм может быть заточена под углом + 10°.

В результате этого прирезцовая сторона стружки будет упираться в стружкозавива-

тель 3 несколько выше его опорной кромки. Для упрочнения режущей кромки дово-

дится фаска шириной 0,2—0,3 мм под углом f = —.5°. Стружкозавиватель 3 имеет

двойную переднюю поверхность под углами 30 и 60°, что обеспечивает, устойчивое

завивание или дробление стружки на небольшие участки. Стружкозавиватели отли-

ваются из быстрорежущей стали, а для большей износоустойчивости и меньшей

Применяется в станках автоматических линий,

свариваемости со стружкой передняя к стружке поверхность упрочняется карбидом

бора.

В процессе работы пластинка и стружкозавиватель. прижимаются к державке

силами резания и не требуют добавочного закрепления. Вылет режущей кромки

(при указанной на рис. 141, б, геометрии), во избежание вывертывания пластинки,

не должен превышать 1,4 мм.

Наряду с устранением напайки успешным разрешением вопроса стружкоза-

вивания, быстросменностыо затупленной пластинки, отсутствием заточки державки

этот способ уменьшает и разрушение пластинок при неожиданной остановке станка

когда резец еще находится под стружкой. Последнее объясняется тем, что в этот

момент давление на переднюю поверхность резко уменьшается. Однако вследствие

обратного воздействия упругих деформаций в звеньях передачи от электродвигателя

к шпинделю произойдет поворот заготовки на некоторый угол в направлении, обрат-

ном главному движению. Это вызовет напряжения изгиба в пластинке в направлении

от задней поверхности резца к разгруженной передней поверхности, что может

привести к разрушению пластинки при жестком ее закреплении в державке. При

свободно лежащей пластинке (закрепление силами резания) она повернется (припод-

нимается) по часовой стрелке.

Основные недостатки этой конструкции: 1) переточка должна производиться

только по задней поверхности; 2) невозможность восстановления державки в случае

ее повреждения при разрушении пластинки.

При работе на обычных токарных станках эти резцы применяются сравнительно

редко, но они оказались очень эффективными в станках автоматических линий в связи

с возможностью быстрой замены затупленных пластинок и наладки инструмента на

необходимый размер.

Резцы с механическим креплением вставки с напаянной пла-

стинкой. Резцы с механическим закреплением пластинок хотя и

исключают трудоемкую операцию припайки и не имеют других отри-

цательных моментов цельных напаянных резцов (см. стр. 167), но

вместе с тем имеют свои недостатки. Основными из них являются:

1) резкое увеличение остаточной (неиспользуемой) части твердосплав-

ной пластинки, что вызывает повышенный расход твердого сплава;

2) выход из строя державки (или подкладки под пластинку) при по-

ломке пластинки, так как при этом обычно повреждается опорная

поверхность под пластинкой. Поэтому в промышленности находят

применение разработанные ВНИИ сборные резцы с механическим за-

креплением сменного ножа-вставки, оснащенной пластинкой твердого

сплава [82, 83].

Пластинка твердого сплава припаивается к ножу-вставке. Но если у напайного

цельного резца с пластинкой твердого сплава при переточках удаляется большой

объем материала державки, то здесь этот объем незначителен. Кроме того, наряду

с сокращением расхода материала на изготовление державок (так как при такой кон-

струкции количество громоздких державок, обращающихся в производстве, умень-

шается) возможно более производительно осуществлять припайку пластинок и их

переточку после затупления.

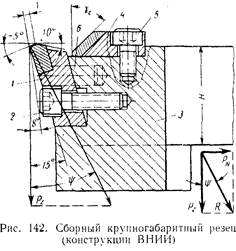

Для тяжелых условий обработки при срезании больших припусков на токарных

и карусельных станках успешно применяется твердосплавный сборный резец кон-

струкции ВНИИ, показанный на рис. 142. Такие резцы имеют рабочую высоту дер-

жавки Н — 40 ¸ 100 мм и позволяют вести обработку с глубиной резания до 40 мм,

площадью поперечного сечения среза до 80 мм2. Нож 1 с вертикально расположен-

ной и припаянной к нему твердосплавной пластинкой1 крепится винтом 2 к державке

1 При вертикальном расположении пластинка выдерживает большие силы, чем

при горизонтальном.

170

171

3. Стружколоматель 4 (с напаянной твердосплавной пластинкой) крепится винтом 5.

Штифт 6 предохраняет в процессе работы нож от смещения вдоль паза державки.

Нож закрепляется под углом 15° к вертикали, что исключает опрокидывание ножа

возле точки А, так как даже при толщине-среза а — 3 мм угол > 15°. В силу

этого нож находится в устойчивом положении, так как сила R прижимает пластинку

к ножу, а нож—к корпусу (подобно действию силы R; рис. 141); роль винта 2

сводится лишь к фиксации ножа в державке и к удержанию его от выпадения при

транспортировке.

Кроме геометрических элементов режущей части, указанных на рис. 142, для

проходных резцов принимается -= 30 ¸ 60°; — 10 ¸ 15°; — 0; r = 3 ¸ 4 мм;

угол стружколомателя с = 30 ¸ 45°.

Данная конструкция крупногабаритных резцов экономична, технологична,

проста в обслуживании и способствует повышению производительности на 20—30%;

по стойкости эти резцы в 1,5 раза

выше целыюпаянных резцов, при-

менявшихся ранее.

Расход машиноподелочной ста-

ли на изготовление державок сокра-

щается в 6 раз, а затраты на изго-

товление — на 30—40% [84J.

Кроме проходных резцов, раз-

работаны подобные конструкции и

подрезных резцов.

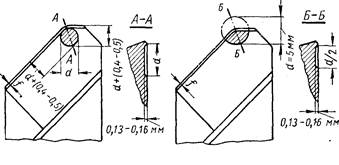

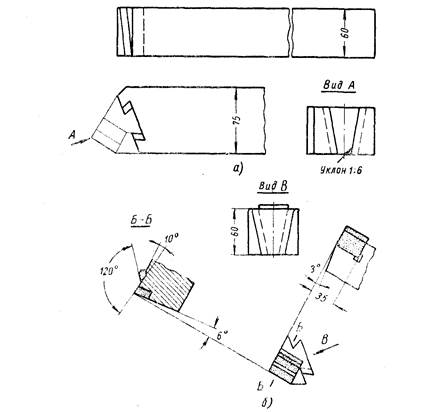

На рис. 143 показана кон-

струкция крупногабаритных

сборных резцов Уралмаш-

завода, в которой также ис-

пользуется сменная вставка

(вкладыш) с напаянной твер-

досплавной пластинкой. Од-

нако крепление вставки осу-

ществляется иначе — вкла-

дыш имеет хвостовик формы

державке имеется соответствую-

ласточкина хвоста с уклоном 1: 6. В

щее гнездо.

Ввиду простоты конструкции и быстросменности вкладыша

(помимо всех тех же преимуществ, о которых сказано выше) резцы

конструкции Уралмаша нашли применение в тяжелом машино-

строении.

Резцы для работы с увеличенными подачами. Машинное время

может быть уменьшено, а производительность повышена за счет уве-

личения подачи s или числа оборотов п. Для рассмотренных выше рез-

цов обычной конструкции увеличение s ограничивается в основном

ухудшением чистоты (увеличением шероховатости обработанной по-

верхности). Так, при получистовой обработке (Ñ 4 — Ñ 6) величина

максимально допустимой подачи незначительна (s — 0,25 ¸0,65 мм/об

при r =- 1 мм) и дальнейшее снижение машинного времени можно осу-

ществлять лишь увеличением числа оборотов (скорости резания), что

широко применяется для инструмента, оснащенного пластинками

твердого сплава или минералокерамики, и что требует наличия стан-

ков с большим числом оборотов шпинделя.

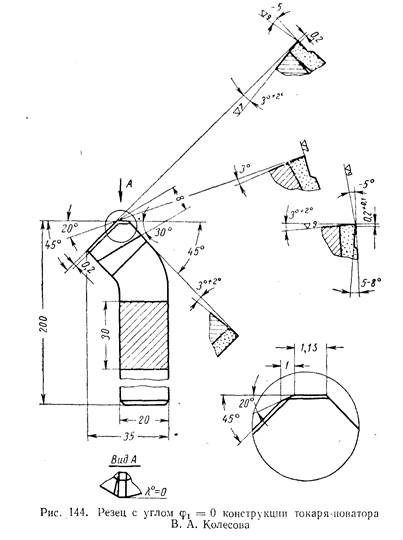

Значительного повышения производительности труда за счет

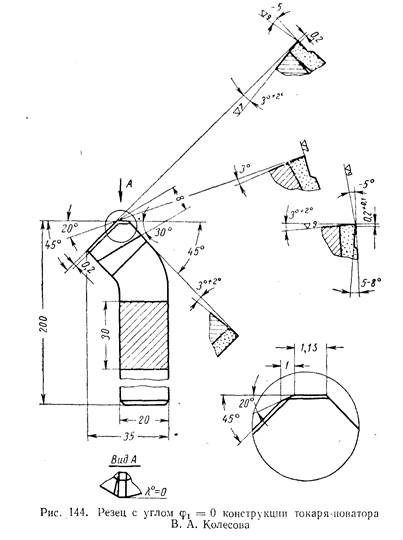

увеличения подачи достиг знатный токарь страны В. А. Ко-

лесов, применивший специальные резцы, оснащенные пластинками

твердого сплава, со вспомогательным углом в плане = 0° на ре-

Рис. 143. Сборный резец с клиновым креплением вкла-

дыша конструкции Уралмашзавода;

а — державка; б — лкладыш

жущей кромке шириной не менее (1,1 ¸ 1,2) s (рис. 144). Резцы

такой конструкции предназначены в основном для получистовой

(Ñ 4 — Ñ6) обработки с подачей до 5 мм/об при максимально воз-

можной, по условиям работы, скорости резания 1. Такое высокое зна-

чение подач дает возможность сократить машинное время в 3—15 раз

по сравнению с обработкой обычными резцами (см. 151, 521).

1 Для обеспечения необходимой чистоты обработанной поверхности рекомендует-

ся v ³ 50 м/мин за зоной усиленного наростообразования.

172

173

При работе этими резцами подача обычно больше глубины реза-

ния (s > t) и основная работа приходится на режущую кромку с углом

в плане = 0. Для получения высокой чистоты обработанной поверх-

ности эта кромка должна быть строго прямолинейной, хорошо дове-

денной и параллельной линии центров. Установка резца производится

обычно на просвет, по предварительно чисто обработанному пояску

или по шлифованной пластинке, положенной на поверхность этого

пояска, а также по цилиндрической части заднего центра.

Во избежание вибраций при обработке сталей с в = 60 ¸

¸75 кГ/мм2 соотношение между длиной заготовки L и диаметром D

должно быть  При При  рекомендуется применять люнеты; рекомендуется применять люнеты;

уменьшению вибраций содействуют и другие факторы, рассмотренные

выше (повышение жесткости системы СПИД, уменьшение вылета

резца, применение виброгасителей).

а) 6)

Рис. 145. Лунки на передней поверхности резца (для стружко-

завивания у резцов с = 0)

Для обеспечения стружкозавивания и схода стружки в сторону

обрабатываемой поверхности на передней поверхности делается струж-

козавивательная канавка — уступ, направленная под углом 30°

к режущей кромке с = 0. Можно применять и накладной стружко-

ломатель или делать специальные лунки (см. рис. 145).

Работа на повышенных подачах не вызывает значительного сни-

жения срока службы станка, и для этого могут быть использованы

почти все токарные станки. Для станков с N c т = 7 ¸ 10 квт резание

с большими подачами (при s > t) дает наибольший эффект при t =

= 0,5 ¸ 1,5 мм [85].

§ 3. СТР УЖ КОЛОМАТЕЛ И (СТРУЖКОЗАВИВАТЕЛИ)

При работе на высоких скоростях резания, когда за короткие

промежутки времени образуется большое количество неудобной и опас-

ной стальной стружки, большое значение приобретает проблема

стружколомания (стружкозавивания).

В практике применяют следующие методы стружколомания

(стружкозавивания): а) с помощью лунок, образуемых на передней

поверхности резца; б) с помощью уступов, затачиваемых на передней

поверхности; в) с помощью накладных стружколомателей; г) кинема-

тический метод стружколомания.

Стружкозавивание с помощью лунок. Лунки (рис. 115, в и 145, а

и б), образуемые на поверхности резца абразивной заточкой или

электроискровым методом, способствуют завиванию стружки в спираль

174

175

малого радиуса и ломанию ее на небольшие отрезки.(см. рис. 114, б).

Размеры лунок приведены на стр. 133 и рис. 145. Наряду с повышен-

ным расходом твердого сплава к недостаткам таких лунок относится

и трудность их изготовления, так как тонкие шлифовальные круги

быстро осыпаются, теряют свою форму и требуют частой правки;

довольно сложен процесс образования лунок и электроискровым

способом с помощью медного или латунного электрода.

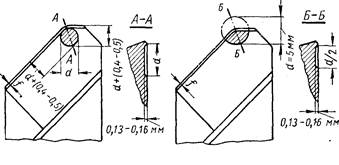

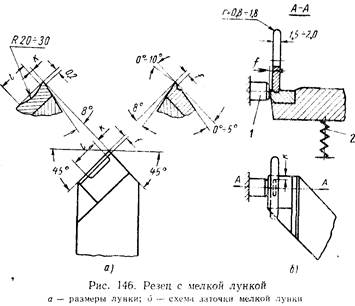

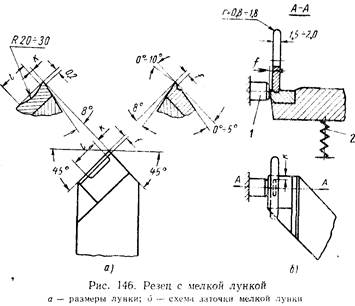

В целях устранения отмеченных недостатков на Челябинском

тракторном заводе внедрены резцы с м е л к о и л у н к о и 1, иолучае-

мой на передней поверхности твердосплавных пластинок притиркой

их бронзовым или чугунным диском, шаржированным карбидом бора

(рис. 146). Такие лунки хорошо зарекомендовали себя при точении,

растачивании' и подрезании заготовок из конструкционных и леги-

рованных сталей с s.³ 0,25 ммюб при угле — 450 и s ³ 0,2 мм/об

при = 900; глубина резания t = 0,5 ¸ 15 мм. Ширина фаски f (см.

рис. 146, а) при.s£0,6 мм/об на 0,1—0,2 мм меньше величины по-

дачи; при s > 0,6 мм/об f = s. Расстояние К =0,1 ¸ 0,6 мм. Длина

лунки / больше ширины стружки на 0,5—1,5 мм.

Схема заточки (доводки) мелкой лупки показана на рис. 146, б

(1 — шаблон для точной установки резца; 2 — пружина для поджа-

тая резца к притиру с определенным давлением). Скорость вращения

диска 60—90 мм/мин; время доводки 15—30 сек.

■ Предложены на Липецком гр а к гор ном заводе в 1957 г.

Так как оптимальные размеры лунки во многом зависят от эле-

ментов режима резания, то наиболее целесообразно их применение

в крупносерийном и массовом производстве, при постоянстве элементов

режима резания и централизованной заточке резцов.

Стружкозавивание с помощью уступов. Уступы на передней поверхности (см.

рис. 144) получают шлифованием или электроискровым методом. Стружка, упираясь

в такой уступ, завивается в спираль малого радиуса и ломается на небольшие

кусочки, особенно интенсивно при s ³ 0,25 мм/об.

Стружколоматель с уступом усложняет изготовление резца, повышает расход

твердого сплава и обеспечивает надежное стружколомание только при вполне, опре-

деленных его размерах, соответствующих конкретным элементам режима резания,

а потому в настоящее время применяется редко.

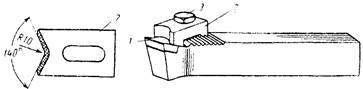

Накладные стружколоматели. Накладные стружколоматели позво-

ляют легко регулировать основные размеры для надежного стружко-

Рнс. 147. Накладной стружколоматель конструкции МАИ

завивания (размер а и угол ; см. рис. 139), при этом сама твердо-

сплавная пластинка никаким дополнительным заточкам не подвер-

гается.

У резцов с механическим закреплением пластин и вставок роль

регулируемого стружколоматели выполняет прижим с впаянной в нею

пластинкой твердого сплава. В завис

|

. Чаще всего

. Чаще всего  =1,25 и 1,6 при В = 10 ¸

=1,25 и 1,6 при В = 10 ¸ =1,25.

=1,25. применяется для расточных, автоматно-револьвер-

применяется для расточных, автоматно-револьвер-

При

При  рекомендуется применять люнеты;

рекомендуется применять люнеты;