§ 1. ОПТИМАЛЬНЫЕ ЗНАЧЕНИЯ ГЕОМЕТРИЧЕСКИХ

ЭЛЕМЕНТОВ РЕЗЦОВ

Рассмотренные выше основные положения процесса стружко-

образования, износа режущего инструмента и направления повыше-

ния производительности процесса резания металлов дают возможность

обосновать оптимальные значения геометрических элементов режущей

части инструмента.

В понятие «геометрические элементы режущей части инструмента»,

как уже отмечалось, входят углы, форма передней поверхности и

режущих кромок.

Оптимальное значение геометрических элементов зависит от мате-

риала обрабатываемой заготовки и режущей части инструмента, типа

инструмента и других конкретных условий обработки.

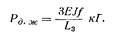

Форма передней поверхности. Наиболее простой является плоская

поверхность с положительным передним углом

(рис. 115, а). При этой форме не обеспечивается достаточно высокая

прочность режущей кромки резца, а потому она рекомендуется:

1) для резцов всех типов (с пластинками из быстрорежущей стали

и из твердых сплавов) при обработке чугуна и медных сплавов; 2) для

резцов из быстрорежущей стали при обработке сталей с подачами до

0,2 мм/об; 3) для фасонных резцов со сложным контуром режущей

кромки (из-за простоты изготовления).

Для облегчения заточки и доводки резца по передней поверхности

угол у целесообразно делать не по всей передней поверхности пла-

стинки, а на площадке шириной f = 3 ¸4 мм, при угле врезания

пластинки 2= + 5°. У резцов, выпускаемых инструментальными

заводами в централизованном порядке, угол врезания пластинки

принимается 12°.

Для упрочнения наименее прочного и наиболее нагруженного

участка резца (около режущей кромки) на некоторой ширине/-делается

фаска под углом f (рис. 115, б). Такая форма называется плоской

1 Подробнее см. стр. 175.

131

R = 3 -¸ 18 мм; b = 2,5 ¸ 15 мм; 2) для резцов с пластинками

твердых сплавов при обработке стали с пределом прочности

s в ³ 100 кГ/мм2; f = 0,2 ¸ 0,3 мм при чистовой обработке и до

1,2 мм — при черновой 1; yf = — 10°; b = 2 ¸ 2,5 м м; R = 2 ¸ 6 мм;

глубина выкружки 0,1—0,5 мм (выкружка образуется электроискро-

вым способом); угол у2 равен 0°.

К недостаткам резцов с радиусной выкружкой относится ослабле-

ние режущей кромки, отсутствие универсальности (при заданных

R и b надежное стружкозавивание обеспечивается в узких пределах

s и t), сложность переточки и увеличенный расход твердого сплава

при переточках.

При обработке резцами, оснащенными пластинками твердых

сплавов, более прочных сталей (с пределом в более 100 кГ/мм1),

стального литья с коркой и при работе с ударами, т. е. когда

на резец будут действовать большие силы, целесообразна форма

плоская с отрицательным передним углом

(рис. 115, г).

Для облегчения отвода стружки необходимо применять специаль-

ные стружколоматели-завиватели или создать комбинацию углов

( == — 5 ¸ -10°; = 60 ¸70°; = + 10 ¸ + 15°), при которой

обеспечивается хорошее завивание и дробление стружки на мелкие

части (при отношении глубины резания к подаче  при

при

s > 0,1 мм/об).

Для резцов с керамическими пластинками при обработке

стали и чугуна наиболее эффективными являются формы // и ///

(рис. 115, б, в); f = 0,2 ¸ 0,3 мм; f = — 5° при резании чугуна;

g f = — 5 ¸ -10° при резании стали с t ³ 2 мм; s < 0,3 мм/об;

g f = — 25° при резании стали с t ³ 2 мм; s = 0,1 ¸ 0,7 мм/об [52].

Наряду с основными формами, показанными на рис. 115, а — г,

при черновом точении стали с крупными стружками и подачами

s³1,5 мм/об применяется плоская форма с фаской (форма //), но

с дополнительно заточенной площадкой на вершине резца шириной

2,5 мм, со снижением ее на 0,8— 1 мм (рис. 115, д).

Передний угол. Для облегчения процесса стружкообразования

резец затачивается под углом + . Но чем больше значение перед-

него угла тем меньше угол заострения , что делает режущую

кромку резца недостаточно прочной. Поэтому при обработке твердых

металлов, когда в процессе резания на резец будут действовать зна-

чительные силы, при обработке прерывистых поверхностей, когда

имеет место удар, а также при обработке хрупких металлов (серых

чугунов), когда вследствие «сыпучей» стружки надлома нагрузка на

резец сосредоточена на участке, близко расположенном к режущей

кромке, в целях упрочнения режущей кромки передний угол прихо-

дится уменьшать. Чем мягче обрабатываемый металл, тем меньшие

1 Рекомендуется f» 0,5 а мм [73], где a — толщина среза.

силы будут действовать на резец, тем, следовательно, большим может

быть взят передний угол + .

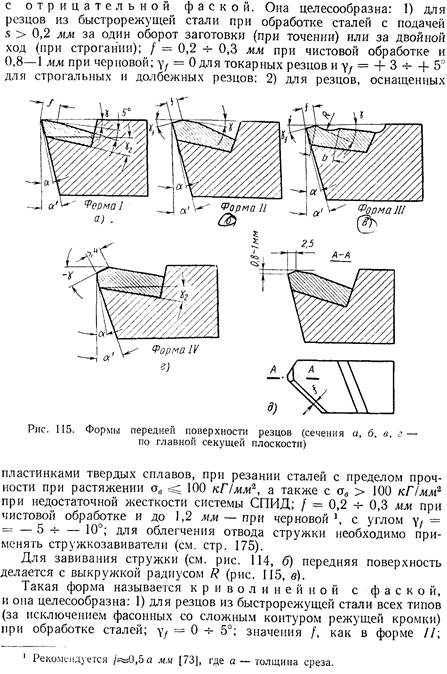

Вследствие хрупкости твердых сплавов передний угол для них

нужно брать меньшим, чем для резцов из быстрорежущей стали,

а в отдельных случаях (при обработке прочных и твердых металлов) —

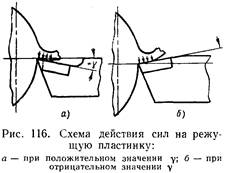

отрицательным (рис. 115, г). При положительном значении угла у

|

|

пластинка в основном испыты-

вает деформации изгиба и среза

(рис. 116, а), т. е. деформации,

которые плохо выдерживают

-V твердые сплавы. При отрица-

~f тельном же угле у пластинка ис-

пытывает в основном деформа-

цию сжатия (рис. 116,6), кото-

рую твердые сплавы хорошо

выносят. Отрицательный перед-

ний угол не только изменяет

характер деформации пластинки

(что повышает ее прочность),

но также содействует и удале-

нию центра давления стружки от режущей кромки, что особенно

важно при ударной нагрузке. При положительном угле у

(рис. 117, а) в случае прерывистого резания удар придется на самую

режущую кромку. При отрицательном же значении переднего угла у

(рис. 117, б) удар в момент соприкосновения с заготовкой придется

не на самую режущую кромку, а на некотором расстоянии от нее,

вследствие чего она будет меньше подвергаться разрушению.

Но, как указывалось выше, увеличенное отрицательное значение

угла у вызывает повышение сил, действующих в процессе резания

(что приводит к вибрациям, к снижению точности обработки и повы-

шает расход мощности, затрачиваемой на резание), а потому при-

менять резцы с отрицательным передним углом необходимо только

в случае крайней необходимости.

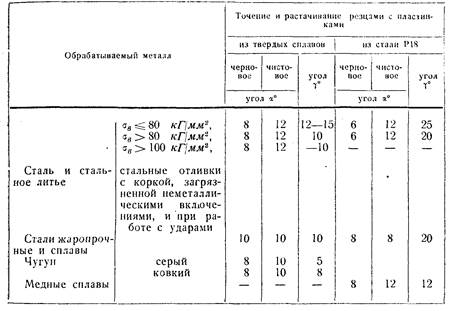

Исследования показывают, что главными факторами, влияющими

на величину оптимального значения переднего угла инструмента,

оснащенного твердым сплавом, являются предел прочности в обра-

батываемой стали и твердость НВ обрабатываемого чугуна 174]. Для

практического пользования значения передних углов приведены

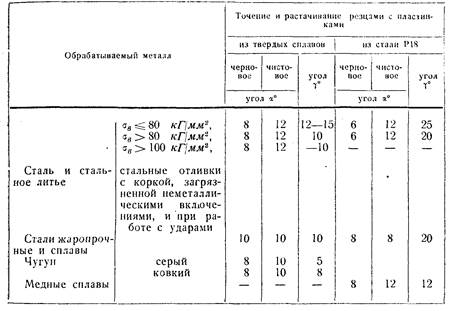

в табл. 6.

Таблица 6

Передние и задние углы для резцов [52|

При обработке закаленных сталей (HRC 35—65) для резцов,

оснащенных твердым сплавом, угол у = -10н—- 20°.

Для минералокерамических резцов у = 10 -н 15° при обработке

стали с в < 70 кГ/мм2; = 10° при обработке стали с в 5³70 кПмм2

и чугуна НВ < 220; = 0 н- 5° при обработке чугуна НВ ³ 200.

Задний угол. Для уменьшения трения задних поверхностей резца

об обработанную поверхность и поверхность резания резец затачивают

по главной задней поверхности под углом а.

Влияние угла а на стойкость см. на рис. 109. Чем больше подача,

тем меньше оптимальное значение угла а (при котором стойкость

резца наибольшая). Объясняется это тем, что при большей подаче

на режущую кромку будут действовать большие силы, и во избежание

ее выкрашивания необходимо иметь больший угол заострения р,

что и достигается уменьшением заднего угла а.

Взаимосвязь между оптимальным значением угла а и величиной

подачи определяется следующим положением. Особенно большое

трение резца о заготовку будет в случае, если радиус округления

режущей кромки £ à 1 (см. рис. 71), так как при этом кромка не

134

135

срезает впереди лежащий слой, а скользит по нему и подвергает его

сильной деформации 1. Значит, чем меньше толщина срезаемого слоя,

тем меньше должен быть радиус округления . Последний же может

быть легко уменьшен при увеличении заднего угла а (точнее, при

уменьшении ), а поэтому чем меньше толщина срезаемого слоя (или

подача), тем больше должен быть угол а. Оптимальные значения

задних углов для резцов а = 6 ¸ 12°.

Заднюю поверхность необходимо оформлять под двумя углами

(рис. 115): пластинку затачивать под углом а, а державку — под

углом а ' = а + (2 ¸ 3°). Делается это в целях облегчения заточки и

доводки пластинки, а при пластинке из твердого сплава — и для

уменьшения износа дорогостоящего алмазного круга или круга из

карбида кремния, так как двойная заточка исключает засаливание его

материалом державки. Державку затачивают предварительно на про-

стом корундовом круге (более дешевом, чем круг из карбида кремния).

Задний вспомогательный угол. Для уменьшения трения по вспо-

могательной задней поверхности резец затачивают под углом а 1(

который принимается равным главному заднему углу а у всех резцов,

кроме отрезных и прорезных; у последних угол а1 = 1 ¸ 2°.

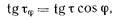

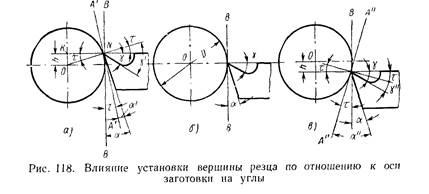

Рассмотренные значения углов у и а могут измениться, если режу-

щая кромка будет смещена относительно оси заготовки. Возьмем

резец с углом = 0 и режущей кромкой, параллельной оси заго-

товки. В этом случае главная секущая плоскость будет проходить

перпендикулярно оси заготовки, и когда резец установлен режущей

кромкой (вершиной) по оси заготовки (рис. 118, б), то в соответствии

с указанными выше определениями передний угол у (угол заточки)

заключен между направлением радиуса, проходящего через вершину

резца, и его передней поверхностью. Задний угол а (угол заточки)

заключен между вертикальной линией ВВ (след плоскости резания)

и задней поверхностью резца. При установке вершины резца выше оси

заготовки (рис. 118, а) след плоскости резания А'А', нормальный

к направлению радиуса, проведенного через вершину резца, будет

наклонен к линии ВВ на некоторый угол т и действительный задний

угол а' уменьшится, т. е. а ' = а — . Передний угол у, наоборот,

увеличится: ' = + .

При установке вершины резца ниже оси заготовки (рис. 118, б)

наоборот, действительный передний угол уменьшится, а задний

увеличится, т. е. а " = а + ; " = — *.

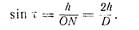

Угол т может быть определен из треугольника OK N (рис. 118, а):

Угол т определен из условия, что режущая кромка параллельна

оси заготовки и главная секущая плоскость лежит в плоскости чер-

1 Что резко проявляется при тонких стружках (а <0,01 мм).

* На изменение углов у и а влияют также величина подачи и диаметр заготовки

(см. стр. 142).

тежа. Если же режущая кромка будет составлять с осью заготовки

некоторый угол ф (см. рис. 7), то изменение углов у и а у такого резца

будет происходить на угол **:

где — главный угол в плане.

При внутренней обработке резцом (растачивании) углы и а

будут изменяться в обратном направлении, т. е. при установке вер-

шины резца ниже оси заготовки передний угол увеличится, а задний

уменьшится.

На практике резец вершиной устанавливается чаще по оси заго-

товки. Установка выше оси заготовки при наружном точении навели-

чину h = (0,01 ¸ 0,02) D допускается лишь при предварительной

обработке.

При чистовой обработке резец должен быть установлен вершиной

по оси заготовки или ниже ее на указанную величину h, так как,

в противном случае, при недостаточной жесткости резца он может

изогнуться, врезаться в заготовку и начать срезать слой большей

глубины, что приведет к изменению диаметра обработанной поверх-

ности и будет служить причиной брака.

Главный угол в плане. Чем меньше главный угол в плане у резца ,

тем выше его стойкость и допускаемая скорость резания (см. рис. 110).

Кроме того, малое значение угла (и ) способствует получению

более чистой (менее шероховатой) обработанной поверхности (см.

стр. 63).

Но с уменьшением угла увеличивается отжим резца от заго-

товки и при недостаточной жесткости системы СПИД снижается

** Большие исследования по кинематике резания, проведенные д-ром техн. наук

проф. Г. И. Грановским, показали, что действительное значение переднего и заднего

углов в процессе резания и их количественное изменение с изменением положения

вершины резца по отношению к оси заготовки будут несколько иными [75].

136

137

точность обработки и могут возникнуть вибрации, при которых рабо-

тать практически невозможно. Поэтому при условиях обработки, не

обеспечивающих достаточной жесткости СПИД, необходимо принимать

большее значение угла .

Углы и , полученные при заточке обычного проходного резца,

будут теми же по величине и в процессе работы, если тело резца будет

перпендикулярно оси заготовки (см. рис. 7); при развороте резцл

против движения часовой стрелки угол будет увеличен, а угол

уменьшен.

У проходных резцов главный угол в плане = 10 ¸ 30°

берется в случае обработки в условиях особо жесткой системы СПИД,

при отношении длины заготовки L к диаметру обработанной поверх-

ности D0 меньше 6 ( <6) и при малых глубинах резания. Значе-

<6) и при малых глубинах резания. Значе-

ние = 45° берется в условиях достаточно жесткой системы и при

= 6¸12. Значение = 60 ¸ 75 берется при обработке с уда-

= 6¸12. Значение = 60 ¸ 75 берется при обработке с уда-

рами, в условиях недостаточной жесткости системы, при

и при многорезцовом точении. Значение углов = 80 ¸90 берется

при обработке длинных и тонких заготовок ((> 15), при работе

на многорезцовых станках, при растачивании в  упор и малых диа-

упор и малых диа-

метрах отверстий.

У подрезных резцов ствердосплавными пла-

стинками, работающих на проход от периферии к центру (см. рис. 12, б),

угол = 30 ¸ 70°.

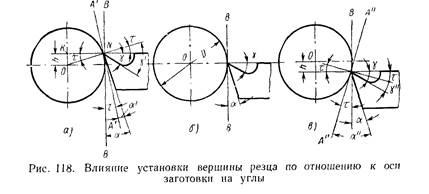

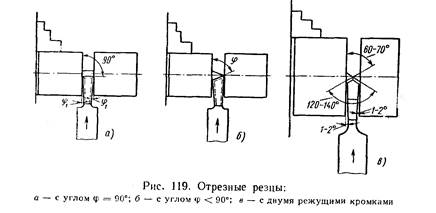

У прорезных и отрезных резцов = ¸ 90°.

Наиболее распространенное значение ф у отрезных резцов состав-

ляет 90° (рис. 119, а). Но при таком угле при отрезании правой части

от левой она может отломиться в тот момент, когда резец еще не дошел

1 ОН

138

до центра и на отрезанной части останется «бобышечки», которую

затем необходимо как-то удалить (например, стачиванием на шли-

фовальном круге). На левой же части заготовки может получиться

раковинка, которую также надо будет удалять (специальным торце-

ванием).

При < 90° (рис. 119, б) правый уголок резца идет впереди левого

и отделение отрезаемой части произойдет без «бобышечки». Остав-

шаяся же «бобышечка» на левой части заготовки будет срезана при

дальнейшем продвижении резца.

Наиболее нагруженной частью у отрезных резцов, вследствие

малого угла при вершине в плане, являются уголки. В целях повы-

шения производительности при отрезке применяют отрезные твердо-

сплавные резцы с двумя симметрично расположенными режущими

кромками, имеющими угол = 60 ¸ 70° (рис. 119, в). Вследствие

большей массы металла у уголков и более длинной режущей кромки

термодинамическая нагрузка на единицу длины режущей кромки

для таких резцов меньше, чем для резцов с углом = 90°, а износостой-

кость и допускаемая скорость резания выше.

Вспомогательный угол в плане. Угол уменьшает участие в

резании вспомогательной режущей кромки, оказывая влияние на

шероховатость обработанной поверхности (см. стр. 63). Поэтому

у проходных резцов при чистовой обработке угол = 5 ¸ 10°, при

черновой обработке = 10 ¸ 15°. При обработке с подачей в обе

стороны (без перестановки резца) и при обработке с предварительным

радиальным врезанием = 30°. У резцов подрезных отогну-

тых — 20 ¸45°. Для прорезных и отрезных резцов

j1 = 1 ¸ 3°. У специальных резцов с дополнительной режущей

кромкой (см. рис. 144) угол = 0°.

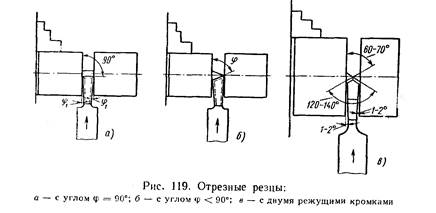

Угол наклона главной режущей кромки. Угол влияет на направ-

ление отходящей стружки, на массивность головки резца и на место

начального соприкосновения срезаемого слоя с режущей кромкой при

прерывистом резании.

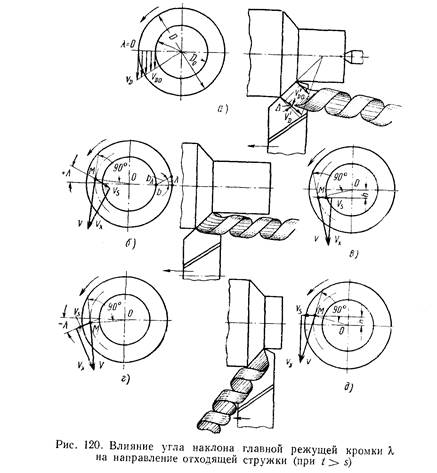

Для проходного резца с углом = 0, установленного вершиной

по центру заготовки (рис. 120, а), вследствие разной скорости среза-

ния стружки на периферии vD и у обработанной поверхности v D„,

стружка будет отклоняться в сторону обработанной поверхности и

•будет отходить в направлении, обратном направлению подачи 1.

В еще большей степени стружка будет направляться к обработан-

ной поверхности, и большим будет угол А для проходного резца

с положительным углом + наклона главной режущей

кромки, установленного вершиной также по оси заготовки (рис. 120, б).

1 Вследствие разных скоростей vd и vd 0 и наличия винтовой поверхности резания

иектор истинной скорости срезания не совпадает с вектором скорости вращения

заготовки и стружка скользит по резцу не только в главном направлении ее движения,

но и вдоль режущей кромки. Поэтому направление отхода стружки по резцу (вектор

vD) не будет нормальным к режущей кромке, а будет составлять с нормалью некото-

рый угол .

139

Вектор скорости и для некоторой точки М режущей кромки, нормаль-

ной к радиусу ОМ, раскладывается на вектор vx (нормальный к ре-

жущей кромке) и вектор скольжения vs, направленный вдоль режущей

кромки к вершине, т. е. к обработанной поверхности, что и будет

способствовать еще большему смещению стружки к обработанной

поверхности. '

У резца с отрицательным углом — наклона главной

режущей кромки (рис. 120, г) вектор vs будет иметь обратное направ-

ление, т. е. от обработанной поверхности к обрабатываемой, что вы-

зовет обратное направление отхода стружки.

Аналогично углу + действует установка резца вершиной ниже

оси заготовки (рис. 120, в, угол = 00), а аналогично углу -

140

действует установка резца вершиной выше оси заготовки

(рис. 120, д).

При сходе стружки в направлении, обратном подаче, она может

наматываться на заготовку и царапать обработанную поверхность,

мешая при этом наблюдению за процессом обработки. Поэтому у рез-

цов, предназначенных для чистовой обработки, рекомендуется отри-

цательное значение угла (до —4°). Но положительное значение

угла делает головку резца более массивной и стойкой, а потому

при обдирочных работах, когда нагрузка на резец большая и когда

качество обработанной поверхности не имеет особого значения, реко-

мендуется положительное значение угла к (до +5°).

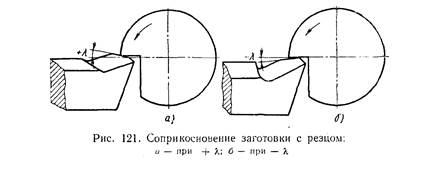

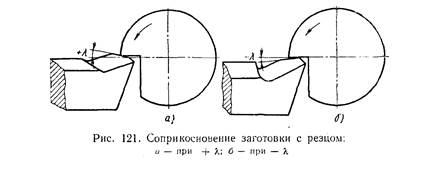

На рис. 121 дан резец с + и — при работе с ударом (преры-

вистое резание). При отрицательном значении угла к удар приходится

на вершину, являющуюся наименее прочным и самым ответственным

местом головки резца. При положительном же значении угла к удар

приходится на удаленное от вершины место режущей кромки, которое

более прочно, чем вершина; при этом получается и более плавное вре-

зание резца в заготовку и выход из нее. При наличии же угла + к

и отрицательного переднего угла — (см. рис. 117, б) разрушающее

действие удара будет сказываться еще меньше.

Наряду с повышением прочности и стойкости резца угол +

вызывает, однако, увеличение отжима резца от заготовки, а потому

большое значение угла + к необходимо применять при прерывистом

(ударном) резании (от + 12 до + 15°) и при обработке закаленных

сталей (до + 45°), когда нагрузка на режущую кромку повышена.

При = — 5 ¸ .- 10° и = 60 ¸ 70° угол к делается от +10

до + 15° (в целях дробления стальной стружки на мелкие куски).

Угол влияет и на ширину среза; при ¹ 0 ширина среза больше,

чем при = 0 (b > b, рис. 120, б). Для отрезных и прорезных рез-

цов угол — 0.

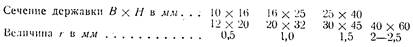

Радиус закругления при вершине угла в плане. С увеличением

радиуса r (рис. 122, а) повышается прочность режущей кромки у вер-

шины и стойкость резца и уменьшается шероховатость обработанной

поверхности. Однако увеличение радиуса приводит к резкому воз-

141

растанию силы отжима резца от заготовки и к возникновению вибра-

ций, а потому для проходных резцов с пластинками твердых сплавов

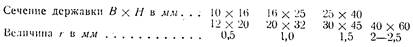

радиус закругления r — 0,5 ¸ 2,5 мм; назначается он в зависимости

от сечения державки 1 резца В ´ Н (В и Н — ширина и высота

державки в миллиметрах).

Криволинейная форма сопряжения главной и вспомогательной

режущих кромок технологически трудно выполнима, так как, кроме

выдерживания размера по радиусу, необходимо образовать на криво-

линейной поверхности еще и задний угол нужной величины. Поэтому

переходная кромка часто выполняется прямолинейной (рис. 122, б),

длиной 0,5—3,0 мм под углом 0 =, что делает вершину резца

более массивной (0 > ) и стойкой.

У отрезных и прорезных резцов (рис. 122, в) длина переходных

кромок для прорезных резцов f 0» 0,25 В, а для отрезных f 0 =

= 05-7-1 мм. Задние углы на переходных кромках делаются равными

главному заднему углу а. При отсутствии переходных кромок радиус

закругления у отрезных и прорезных резцов r — 0,2 ¸ 0,5 мм.

§ 2. ВЛИЯНИЕ ПОДАЧИ НА УГЛЫ РЕЗЦА

В ПРОЦЕССЕ РЕЗАНИЯ

Показанные на рис. 7 передний и задний углы резца представляют

собой углы в статическом состоянии, т. е. когда резец не работает.

Эти углы получены после заточки резца в соответствии с назначенной

для них величиной. Рассмотрим влияние подачи на эти углы для

1 Минимальное сечение державки определяется, исходя из величины сил, дейст-

вующих на резец в процессе резания (см. стр. 159).

142

проходного упорного резца ( = 90°), имеющего угол = 0 и уста-

новленного вершиной по оси заготовки.

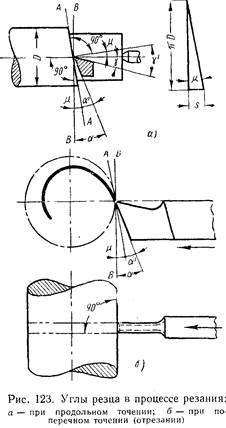

При продольном точении, когда заготовка вращается, а резец

имеет движение продольной подачи, поверхность резания представляет

собой винтовую поверхность

(рис. 123, а).

Действительная плоскость ре-

зания АА будет составлять с тео-

ретической плоскостью резания

ВВ (расположенной вертикаль-

но) некоторый угол предста-

вляющий собой угол подъема

винтовой поверхности. В резуль-

тате этого вместо заднего угла а,

который получен путем заточки,

в действительности в главной

секущей плоскости при резании

будет угол а ' = а — р.

Винтовая линия при развер-

тывании ее на плоскости пред-

ставляет собой гипотенузу

прямоугольного треугольника

(рис. 123, а), одним из катетов

которого является величина по-

дачи, а другим — длина окруж-

ности цилиндра, на котором

образуется винтовая линия. Из

этого треугольника и определит-

ся угол подъема :

где s — подача в мм/об;

D — диаметр заготовки в мм,

относящийся к рассмат-

риваемой точке режу-

щей кромки резца.

Из уравнения видно, что угол р увеличивается с увеличением

подачи и с уменьшением диаметра заготовки. Поэтому чем больше

подача, тем меньше будет действительный задний угол в процессе

резания. При обычно употребляемых при точении подачах угол р

незначителен. При нарезании же резьбы этот угол может быть боль-

шим, и тогда он принимается в расчет при назначении величины

угла а.

В рассмотренном случае ( = 90°) направление подачи совпадало

с положением главной секущей плоскости, в которой измеряется

угол а в статическом состоянии. При угле ¹ 90° этого совпадения

143

не будет, и тогда угол ц, в главной секущей плоскости определяется

из следующего соотношения:

tg = tg sin.

Действительный же задний угол в главной секущей плоскости

а = а — .

Если резец будет установлен ниже или выше оси заготовки, то

необходимо учесть еще и угол (см. стр. 137), т. е.

а ' = а —mj±tj.

Подобное же влияние на действительное значение заднего угла

оказывает подача при поперечном точении, при отрезании. Рассмотрим

резец с углами = 90° и = 0° (рис. 123, б).

В связи с вращательным движением заготовки и поступательным

движением резца точки режущей кромки описывают архимедову

спираль, касательная к которой будет действительной плоскостью

резания АА. Чем больше подача и меньше диаметр заготовки, тем

круче пойдет спираль и тем больше будет угол — угол между тео-

ретической ВВ и действительной АА плоскостями резания. Следо-

вательно, действительный задний угол в главной секущей плоскости

а ' = а — будет уменьшаться с увеличением подачи, а также по мере

приближения резца к оси заготовки.

По аналогии с ранее приведенным при ¹90° tg = tgsin.

При обычном торцовом точении значением можно пренебречь.

При затыловочных же работах может быть достаточно большим,

и тогда этот угол необходимо учитывать.

Так как a + + = 90°, а угол заострения резца всегда

остается величиной постоянной, то с уменьшением заднего угла а

на величину передний угол у должен увеличиться на эту же вели-

чину. Таким образом, во время работы резец в главной секущей пло-

скости будет иметь передний угол

g ' = g + mj, ± .

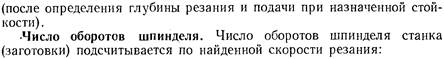

Назначить основные элементы режима резания — это значит

определить глубину резания, подачу и скорость резания (число обо-

ротов); при этом оптимальными из них будут те, которые обеспечивают

на данном станке наивысшую производительность и экономичность

(наименьшую себестоимость) процесса обработки.

Такой порядок назначения элементов режима резания, когда

сначала выбирается максимально возможная и целесообразная глу-

бина резания t, затем максимально возможная подача s, а потом уже

подсчитывается (с учетом оптимальной стойкости и других конкрет-

ных условий обработки) скорость резания v, объясняется тем, что

для обычных резцов ( > 0 при t > s) на температуру резания,

а следовательно, на износ и стойкость резца наименьшее влияние

оказывает глубина резания, большее — подача и еще большее —

скорость резания (см. гл. VI, § 3).

Для назначения элементов режима резания необходимо знать

материал заготовки и его физико-механические свойства; размеры

заготовки; размеры детали и технические условия на ее обработанные

поверхности, материал и геометрические элементы режущей части

инструмента, его размеры, макисмально допустимый износ и стой-

кость; кинематические и динамические данные станка, на котором

будут обрабатывать данную заготовку.

§ 1. МЕТОДИКА НАЗНАЧЕНИЯ ЭЛЕМЕНТОВ

РЕЖИМА РЕЗАНИЯ

Глубина резания. Она определяется в основном величиной при-

пуска на обработку. Под припуском подразумевается слой металла,

который необходимо срезать с заготовки для того, чтобы получить

из нее готовую деталь (см. рис. 22). Если, например, после токарной

обработки необходимо получить валик диаметром 100 мм, а заготовка

имеет диаметр 104 мм, то величина припуска (на сторону)

Глава НАЗНАЧЕНИЕ ЭЛЕМЕНТОВ

,х РЕЖИМА РЕЗАНИЯ ПРИ ТОЧЕНИИ

Основные положения теории резания металлов используются как

при конструировании и расчете станков и инструментов, так и при

их эксплуатации. В последнем случае это сводится в основном к назна-

чению элементов режима резания с наиболее полным использованием

режущих свойств инструмента и кинематических и динамических

данных станка, при непременном условии получения доброкачествен-

ной обработанной поверхности.

Чем ближе заготовка по форме и размерам к готовой детали,

т. е. чем меньше припуск на обработку, тем меньше металла при

резании будет переведено в стружку, тем меньше будет затрачено

времени на обработку, тем выше будет производительность труда

и экономичность машины, в которую входит данная деталь.

Припуск на обработку выгодно удалять за один проход, что и

делается при черновой (грубой) обработке (Ñ1 — ÑÇ по

ГОСТУ 2789—59); в этом случае глубина резания t равна припуску h.

При срезании повышенных припусков или при работе на маломощных

станках припуск иногда приходится разбивать на части, делая уже

не один проход, а больше.

При получистовой (Ñ4— Ñ5) обработке глубина резания

назначается в пределах 0,5—2 мм, а при ч и с т о в о й (Ñ6—С7) —

144

145

146

147

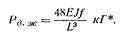

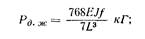

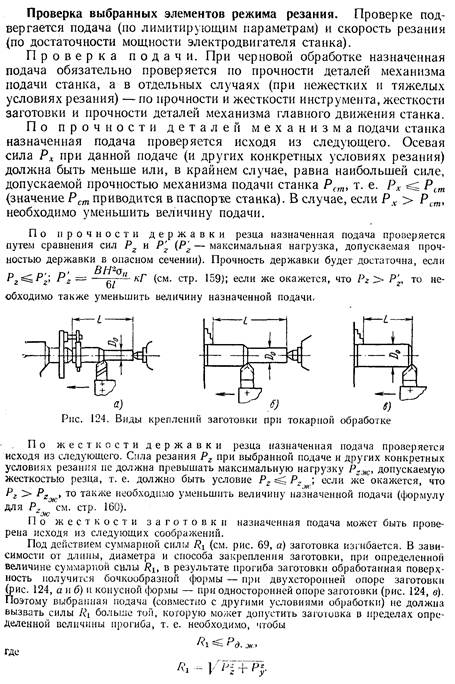

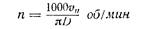

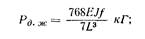

В случае закрепления заготовки в центрах и когда резец находится посредине

ее длины (рис. 124, а), максимально допустимая сила по жесткости заготовки

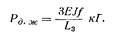

в случае закрепления в патроне и поджатая задним центром (рис. 124, б)

в случае закрепления в одном патроне (рис. 124, в)

В этих формулах:

Е — модуль упругости обрабатываемого металла, который, например, для

углеродистой стали равен 20 000—22 000 кГ/мм";

J — момент инерции сплошного сечения заготовки; J = 0,05 D 4 0, мм2 (D 0 —

диаметр обработанной поверхности в первых двух случаях и заготовки в третьем

случае (если она одного диаметра, т. е. без уступов в мм);

f — допускаемая стрела прогиба заготовки в мм; при предварительном точении

f = 0,2 -г- 0,4 мм, при точении под шлифование f £0,l мм, при точных работах

f £ от величины допуска на размер обработанной поверхности;

— расстояние между точками опоры заготовки в первых двух случаях и

— расстояние между точками опоры заготовки в первых двух случаях и

вылет заготовки из патрона в третьем случае в мм.

По прочности деталей механизма главного движения станка

выбранная подача проверяется сравнением момента от сил сопротивления резанию

(Мс.р) с максимальным моментом, допускаемым станком по слабому звену (М'вр).

Во избежание поломки слабого звена механизма главного движения должно быть

соблюдено условие Мср £ M 'вр.

Эта проверка может быть проведена также и путем сравнения мощности Npea,

затрачиваемой на резание, с мощностью N ' mn на шпинделе, допускаемой слабым зве-

ном (М вр ' и N ' uin приводятся обычно в паспорте станка); должно быть соблюдено

условие Npe з ^ N 'шт.

В случае, если окажется, что Мс.р > Мвр или Npe з > N шп, то также необхо-

димо уменьшить величину выбранной подачи.

Так как при получистовой и чистовой обработке

обычными резцами ( > 0) силы незначительны, то выбранные

подачи редко проверяются по прочности и жесткости державки резца,

жесткости заготовки, прочности деталей механизма подачи и

деталей механизма главного движения станка. Проверку по жест-

кости заготовки рекомендуется проводить лишь в случае закрепления

заготовки только в патроне (рис. 124, в) при большом ее вылете или

при других нежестких условиях резания.

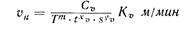

Проверка скорости. Эта проверка производится ис-

ходя из мощности электродвигателя станка, так как может оказаться,

что с выбранными основными элементами режима резания вести

По системе СИ 1 кГ=9,81 н.

148

обработку на данном станке будет невозможно1 (из-за недостаточной

мощности).

Для определения мощности подсчитываете^ сначала сила ре-

зания.

Мощность, затрачиваемая на резание,

где v d — действительная скорость резания в м/мин.

Необходимая (расчетная) мощность электродвигателя станка

должна быть меньше или, в крайнем случае, равна действительной

мощности электродвигателя станка Nст, т. е. NM £ Ncm.

Если же окажется, что мощности электродвигателя данного станка,

на котором должна производиться обработка, не хватает, т. е. NM >

> Ncm *, то необходимо будет уменьшить скорость резания (число

оборотов шпинделя).

Машинное время. Машинное время подсчитывается по соответ-

ствующим формулам с учетом действительного числа оборотов и вели-

чины подачи.

На практике при назначении элементов режима резания часто

используют таблицы и карты справочников по режимам резания,

в которых приводятся не только значения подач и данные для подсчета

сил и скорости резания, но подсчитаны (для некоторых условий

обработки) скорость резания, силы и мощность, потребная на ре-

зание [51, 52, 57]; применяются для подсчета и специальные при-

боры 176].

Рассмотренный порядок назначения элементов режима резания

и основные положения по их выбору (расчету) даны применительно

к одноинструментной обработке. При многоинструментной же обра-

ботке и при работе на станках, встроенных в автоматические линии,

на выбор оптимальных элементов режима резания

влияет ряд других факторов, и они определяются по спе-

циальной методике расчета [91, 149|.

при

при

<6) и при малых глубинах резания. Значе-

<6) и при малых глубинах резания. Значе- = 6¸12. Значение = 60 ¸ 75 берется при обработке с уда-

= 6¸12. Значение = 60 ¸ 75 берется при обработке с уда-

упор и малых диа-

упор и малых диа-

— расстояние между точками опоры заготовки в первых двух случаях и

— расстояние между точками опоры заготовки в первых двух случаях и