Глава обработка металлов

XIII СТРОГАНИЕМ

§ 1. ПРОЦЕСС СТРОГАНИЯ И РЕЖУЩИЙ

ИНСТРУМЕНТ

Процесс строгания, применяемый для обработки плоскостей и

фасонных поверхностей, осуществляется на строгальных станках

с прямолинейным главным (рабочим) движением. Строгальные станки

делятся на поперечно- и продольно-строгальные. У продольно-стро-

гальных станков главное движение имеет стол с закрепленной на

нем заготовкой, а движение подачи — инструмент (резец). У попе-

речно-строгальных станков (рис. 162), наоборот, главное движение

имеет резец, закрепленный в ползуне станка, а движение подачи —

стол, на котором крепится заготовка. Размерность подачи — м м/дв. ход.

У строгальных станков имеется рабочий ход, во время которого

происходит процесс резания, и холостой (обратный) ход, когда заго-

товка пли резец перемещаются в обратном направлении. При холо-

стом ходе резания не происходит, а в конце холостого хода начи-

нается движение подачи, т. е. относительное перемещение резца

и заготовки, необходимое для снятия следующего слоя металла при

рабочем ходе.

Для уменьшения времени на обработку скорость холостого хода

у строгальных станков больше скорости рабочего хода.

К строгальным станкам относятся и долбежные станки, у которых

возвратно-поступательное движение осуществляется не в горизон-

тальной, а в вертикальной плоскости (рис. 163). У этих станков ско-

рости рабочего и холостого ходов равны.

В качестве режущего инструмента при строгании применяют

строгальные резцы, а при долблении — долбежные.

На рис. 164 показан левый проходной строгальный резец с пла-

стинкой твердого сплава, предназначенный для обработки горизон-

тальных поверхностей, на рис. 165 — левый подрезной, предназна-

ченный для обработки вертикальных поверхностей, а на рис. 166 —

1 94

отрезной (прорезной) изогнутый резец, предназначенный для отрезки

или прорезки пазов. Форма передней поверхности строгальных резцов

та же, что и у токарных резцов.

В связи с тем, что строгальный резец вступает в работу каждый

раз с ударом, у строгальных резцов, изготовленных из быстрорежущей

стали, передний угол у делается на 5—10° меньше (по сравнению

с токарными резцами); угол на фаске yf = + 5°. У резцов, осна-

щенных пластинками твердых сплавов и изготовленных по форме I

Задний угол у проходных строгальных резцов из быстрорежу-

щей стали равен 6—8°; у проходных резцов с твердосплавными пла-

стинками — от 10 до 16°. У подрезных, отрезных и фасонных резцов

угол = 12 ¸ 14°. Главный угол в плане у проходных строгаль-

ных резцов равен 30—75°.

При обработке вертикальной плоскости у подрезного резца угол

j = 900 применяется в случае необходимости получения уступа,

составляющего с вертикальной плоскостью угол 90°. При обработке

же вертикальной плоскости на проход, чтобы не прострогать поверх-

ность стола, угол может быть и больше 90° (см. рис. 165). Однако

если есть возможность обработать вертикальную плоскость на про-

ход, не испортив стола станка1 то лучше использовать проходной

отогнутый резец с углом < 90°, так как чем меньше угол , тем

больше стойкость резца. У отрезных резцов = 80 ¸- 90°.

1 Для этого иногда применяют подкладки иод заготовку.

195

Вспомогательный угол в плане 1 у проходных и подрезных рез-

цов делается равным 10—30°, у отрезных и прорезных 2 или 3°.

Для сохранения вершины и уменьшения разрушающего дей-

ствия удара, а также для более плавного входа резца в заготовку

и выхода из нее угол наклона главной режущей кромки у проход-

ных и подрезных строгальных резцов делается обязательно положи-

тельным (до +20°). С той же целью у этих резцов радиус закругления

при вершине r < 1 мм не рекомендуется (1—2 мм). У отрезных (про-

резных) резцов r =0,5 ¸ 2,5 мм.

Угол врезания пластинки принят +12°.

Чтобы уменьшить заклинивание резца при резании, стержень

строгальных резцов рекомендуется делать изогнутым 1. При прямом

стержне (рис. 167, а) под влиянием сил, действующих на резец, изгиб

стержня вокруг точки О вызовет внедрение вершины резца в обрабо-

танную поверхность. При изогнутом стержне это внедрение будет

меньше и в случае, если вершина резца будет находиться в плоскости

опоры (рис. 167, б), его не будет совсем, так как радиус окружности R,

по которой будет перемещаться вершина резца, будет равен вылету l.

При строгании на крупных строгальных станках успешно при-

меняют строгальные сборные резцы (рис. 168), способные выдер-

живать нагрузки при резании чугуна с глубиной резания до 30 мм

и подачей до 2—2,5 мм/дв.ход. Применение таких резцов понижает

затраты на их изготовление на 40—50% и повышает производитель-

ность на 20—30% (по отношению к обычным стержневым строгаль-

ным резцам) [84].

Для окончательной (чистовой) обработки применяют чистовые

резцы, имеющие большой радиус закругления или большую длину

1 Размеры изогнутых быстрорежущих строгальных резцов приведены в ГОСТе

10045—62, на твердосплавные резцы — в ГОСТе 9796 — 61.

196

197

(до 40 мм и более) режущей кромки с углом = 0 (так называемые

широкие чистовые или лопаточные резцы).

Чистовое строгание — высокопроизводительный процесс оконча-

тельной обработки плоскостей, заменяющий при обработке чугуна

такую трудоемкую операцию, как шабрение [89]. При этом тяжелый

ручной труд заменяется машинным и производительность повышается

до 10 раз. В отдельных случаях чистовое строгание заменяет и шлифо-

вание, так как при работе на станке широкими резцами можно полу-

чить высокую точность и чистоту обработанной поверхности (Ñ7 — при

подаче до 20.мм/дв. ход, глубине резания до 0,1 мм и соответствующей

смазывающе-охлаждающей жидкости).

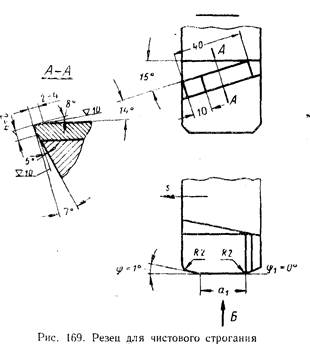

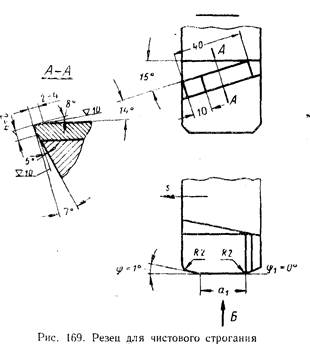

На рис. 169 показан резец, оснащенный пластинкой твердого

сплава ВК.8, успешно применяемый при чистовом строгании чугуна.

Передняя и задняя поверхности тщательно доведены (Ñ 10); режущая

кромка острая и прямолинейная, что существенно влияет на повыше-

ние качества обработанной поверхности. Для обеспечения постепен-

ного входа и выхода резца по всей ширине среза, а также для умень-

шения разрушающего действия ударной нагрузки на вершину резец

имеет угол наклона режущей кромки = + 15°. На длине 10 мм

режущая кромка имеет угол = 1°, а на остальной части режущей

кромки угол = 0. Длина части режущей кромки с углом = 0

должна быть не менее 1,5 s; по ней резец устанавливается в резцедер-

жателе (но шлифованной плитке, положенной на предварительно

простроганную поверхность). Обработку таким резцом рекомендуется

вести не менее, чем с двух проходов: предварительного с глубиной

резания 0,5—0,8 мм, окончательного с глубиной резания не более

0,08 мм. При строгании чугунов для первого прохода рекомендуется

скорость резания 15—20, а для окончательного 4— 12 м,/мин. Величина

подачи назначается в зависимости от длины режущей кромки я,,

имеющей угол = 0; s = (0,7 ¸ 0,3) а1. Для повышения качества

обработанной поверхности чугуна и охлаждения режущего инстру-

мента применяют керосин, подавая его небольшой струей на резец.

Хорошие результаты по чистоте обработанной поверхности дают

и широкие резцы, оснащенные пластинками твердых сплавов, с ре-

Ви д В

жущей кромкой, повернутой на угол 60° по отношению к направле-

нию рабочего движения.

При чистовой обработке плоскостей крупногабаритных деталей

применяют и строгальные вращающиеся (чашечные) резцы конструк-

ции ВНИИ (рис. 170).

Чашка 1 из быстрорежущей стали1 с цилиндрическим хвосто-

виком вращается в бронзовой втулке 7, которая запрессована в дер-

жавке 2. Во втулке 7 чашка 1 крепится с помощью шайбы 6, пру-

жины 5'и гайки 3; во избежание отвинчивания гайки в ней сделано

отверстие, в которое вставляется шплинт 4.

Для образования заднего угла ось отверстия в державке имеет

наклон под утлом 3°. Кроме этого наклона резец (державка) развора-

чивается в резцедержателе на угол 5" — 5°30' в плоскости, перпенди-

1 Применяют и твердосплавные чашки из сплава Г5К.Ю.

198

199

кулярнои к направлению главного движения; делается этот разворот

для обеспечения рационального стружкообразования и стружко-

отвода.

Чашечными вращающимися строгальными резцами работают с глу-

биной резания до 11 мм, с подачей до 5 мм/дв. ход, при скорости

резания до 8 м/мин. Стойкость резцов (при износе h 3 = 0,2 ¸ 0,3 мм)

очень высокая (22—24 ч), что дает возможность обрабатывать пло-

скости площадью до 30 м2 без переточки резца. Высокое качество

обработки (плоскостность в пределах 0,03—0,05 мм, чистота Ñ5),

получаемое при работе этими резцами, дает возможность снизить

трудоемкость отделочных работ и в отдельных случаях исключить

шабрение.

Как и при точении, в процессе стружкообразования при строга-

нии имеют место упругие и пластические деформации, трение, тепло-

выделение, упрочнение, наростообразование и износ режущего ин-

струмента. Типы стружек, получаемых при строгании, аналогичны

типам стружек, образующихся при точении. Однако процесс резания

при строгании имеет и некоторые особенности.

При непрерывном точении резец, врезавшись однажды в обраба-

тываемый металл, находится под воздействием стружки вдоль всей

длины обработки. При строгании же резец находится под воздей-

ствием стружки только во время рабочего хода. Во время холостого

хода процесс прерывается; при этом резец не режет, а охлаждается,

что положительно сказывается на его стойкости. Но строгальный

резец каждый раз входит в заготовку с ударом, разрушительная сила

которого возрастает с увеличением скорости резания, площади попе-

речного сечения среза и твердости обрабатываемого металла. Нали-

чие такой ударной нагрузки отрицательно сказывается на прочности

и стойкости резца, что вынуждает делать строгальные резцы более

массивными, жесткими и с более вязкими материалами режущей

части, а также работать на относительно низких скоростях резания.

Работу на высоких скоростях резания затрудняет и сама специ-

фика строгального станка, имеющего возвратно-поступательное дви-.

жение. Большие перемещающиеся массы и большие инерционные силы

вызывают тяжелые условия реверсирования (т. е. переключения с ра-

бочего хода на холостой и обратно), а потому на современных стро-

гальных станках скорости резания не превышают 80 м/мин.

В связи с тем, что подача осуществляется в конце холостого хода,

когда резец не имеет соприкосновения с заготовкой, она не влияет на

передний и задний углы в процессе резания. На эти углы не влияют

также размер заготовки и расстояние вершины резца от его опорной

плоскости.

Процесс резания при строгании производится обычно без охлаж-

дения (за исключением окончательного-—чистового строгания).

§ 2. СИЛЫ, ДЕЙСТВУЮЩИЕ НА РЕЗЕЦ,

СКОРОСТЬ РЕЗАНИЯ И МОЩНОСТЬ ПРИ

СТРОГАНИИ

На силы резания при строгании оказывают влияние те же фак-

торы, что и при точении:

Значения коэффициента СРя z, показателей степеней xz и yz и по-

правочных коэффициентов, входящих в общий коэффициент Кг,

приводятся в справочниках по режимам резания [90].

Скорость резания, допускаемая режущими свойствами

строгальных резцов, подсчитывается по формуле

Значения коэффициентов и показателей степеней см. [90]. Ре-

комендуемая стойкость для всех строгальных резцов 120 мин 167].

В ы с о к о п р о и з в о д и т е л ь н о е строгание резцами,

оснащенными пластинками твердых сплавов, как более произво-

дительный метод находит в металлообрабатывающей промышлен-

ности широкое применение. Однако, как уже было сказано выше,

скорость резания па современных строгальных станках не превы-

шает 80 м/мин, а на станках старых моделей 40—50 м/мин, несмотря

200

201

| Необходимая (расчетная) мощность электродвигателя станка

|

на то, что продольно-строгальные станки, как правило, имеют элек-

тродвигатели большой мощности. Для повышения производитель-

ности и полного использования мощности станка остается другой

фактор — увеличение подачи, т. е. строгание с большими

подачами.

Большие подачи (до 20 мм/дв. ход и более) успешно применяют

при чистовом строгании (с глубиной резания t £0,1 мм) широкими

резцами.

При получистовой обработке стали с подачами до 6 мм/дв. ход

применяют строгальные резцы, имеющие режущую кромку под углом

j1 =0° длиной (1,2 ¸ 1,8) s. Но при работе такими резцами часто

не используется полностью мощность станка, да к тому же при стро-

гании чугуна с относительно большими t и подачами более

1—1,5 мм/дв. ход может происходить скалывание заготовки по краям,

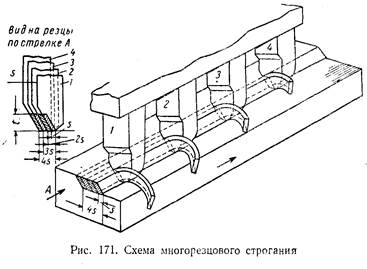

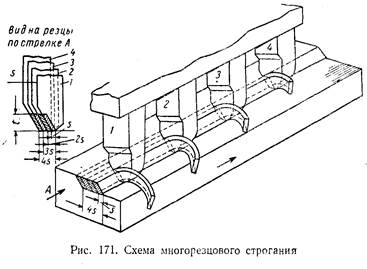

т. е. в местах входа и выхода резца. Учитывая все это, Средневолж-

ский станкостроительный завод предложил строгание, основанное на

применении многорезцовой державки, в которой закрепляются сразу

четыре резца (рис. 171). Конструкция державки позволяет смещать

вершины двух соседних резцов относительно друг друга на величину

подачи s, приходящейся на каждый резец. В результате этого сум-

марная величина подачи за один двойной ход будет 4s и машинное

время сократится соответственно в 4 раза.

Мощность, затрачиваемая на резание при строгании,

202

где т| — коэффициент полезного действия (к. п. д.).

§ 3. НАЗНАЧЕНИЕ ЭЛЕМЕНТОВ РЕЖИМА

РЕЗАНИЯ

Принципы и порядок назначения элементов режима резания при

строгании те же, что и при токарной обработке.

1. Определяют глубину резания в зависимости от припуска

на обработку (см. стр. 145).

2. Выбирают подачу, максимально допустимую по техноло-

гическим требованиям.

При черновом строгании чугуна обычными резцами с твердо-

сплавными пластинками (при = 45°) подача равна до 5,5 мм/дв. ход.

В зависимости от чистоты обрабо-

танной поверхности для обычного

резца подачу" можно назначать

такой же, как и при наруж-

ном продольном точении (вместо

мм/об — мм/дв. ход), с последую-

щей корректировкой по станку. При

работе широкими чистовыми рез-

цами подача s = 1 ¸ 20 мм/дв. ход.

При работе специальными сбор-

ными резцами с режущей кромкой

длиной до 150 мм при получисто-

вой обработке подача может быть

до 100 мм/дв. ход [92].

3. После выбора глубины резания и подачи подсчитывают ско-

рость резания, допускаемую режущими свойствами резца.

4. По найденной скорости резания определяют необходимое

число двойных ходов в минуту, которое корректи-

руют по станку, и затем подсчитывают действительную скорость

резания. Скорость резания по станку при строгании подсчитывается

по формуле

где k — число двойных ходов в минуту;

L — длина хода стола (ползуна) в мм;

т — отношение скорости рабочего хода к скорости холостого

хода (дается в паспорте на станок; тср =0,75).

5. Проверяют достаточность мощности электродвигателя станка,

для чего подсчитывают сначала Nрез; при недостаточности мощности

203

| Раздел СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ,

V РАЗВЕРТЫВАНИЕ

|

электродвигателя статно, т. е. если Nм >■ Ncm, целесообразнее умень-

шить скорость резания (число двойных ходов), а не подачу. Для

поперечно-строгальных станков с качающейся кулисой проверку

необходимо вести по минимальной силе, развиваемой ползуном в се-

редине длины хода; необходимо, чтобы Р z £ Pmin (см. [331).

6, Подсчитывают м а ш и п и о е в р е м я: ■

где В1 — ширима обработанной поверхности (размер в направлении

подачи) в мм;

В1 — боковое врезание резца в мм (рис, 172);.B1 = /ctg;

В2 — боковой сход резца в мм (2—3 мм);

k — число двойных ходов в минуту;

. s — подача в мм/дв. ход.

7. При тяжелых условиях работы необходимо провести проверку

по прочности резца.

При решении задач по назначению элементов режима резания

при строгании см, [901.

Глава РЕЗАНИЕ МЕТАЛЛОВ СВЕРЛАМИ

XIV

Сверление является одним из самых распространенных методов

получения отверстия. Режущим инструментом здесь служит сверло

(рис. 173), которое дает возможность получать отверстия в сплошном

материале и увеличивать диаметр ранее просверленного отверстия

(рассверливание). Главное движение при сверлении — вращатель-

ное, движение подачи — поступательное. На обычных сверлильных

станках оба эти движения имеет сверло: оно вращается, будучи за-

крепленным в шпинделе станка, и одновременно перемещается в глу-

бину обрабатываемой заготовки, которая неподвижно закреплена на

столе станка.

Режущая часть сверла изготовляется из инструментальных сталей

(Р18, Р9, 9ХС, Р9К5) и из твердых сплавов.

|