Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды локомотивов и мвпс, их преимущества и недостаткиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ВИДЫ ЛОКОМОТИВОВ И МВПС, ИХ ПРЕИМУЩЕСТВА И НЕДОСТАТКИ Локомоти́в — самоходный рельсовый экипаж, предназначенный для тяги несамоходных вагонов. Локомотив — это силовое тяговое средство, относящееся к подвижному составу и предназначенное для передвижения по рельсовым путям поездов или отдельных вагонов. По типу энергетической установки локомотивы подразделяют на: · паровозы — локомотивы с поршневой паровой машиной; · электровозы — с тяговыми электродвигателями, получающими энергию из контактной сети; · тепловозы — с двигателем внутреннего сгорания, обычно дизельным, мощностью более 150 л. с. и электрической или гидравлической передачей. Разновидностью тепловоза так же является газотурбовоз. · мотовозы — с бензиновым или дизельным двигателем, мощностью до 150 л. с. и механической передачей; · газотурбовозы — с газотурбинным двигателем; · контактно-аккумуляторные электровозы, получающие энергию от контактной сети и запасающие её в аккумуляторах, что позволяет им работать также и на неэлектрифицированных путях; · электротепловозы, тяговые электродвигатели которых могут получать энергию как из контактной сети, так и от собственного двигателя внутреннего сгорания; · атомовозы, имеющие ядерную энергетическую установку (построенных экземпляров нет); · гировозы, не имеющие собственного двигателя, но запасающие энергию в виде кинетической энергии вращающегося маховика. Применяются, главным образом, на шахтном или внутрицеховом транспорте, где недопустим выхлоп; · пневматические локомотивы, запасающие энергию в виде потенциальной энергии сжатого воздуха в резервуаре высокого давления. По конструкции машины похожи на паровозы. Применяются в условиях повышенной взрывоопасности, где исключено использование электрификации, двигателей внутреннего сгорания и паровых двигателей. Известны также попытки создания локомотивов с комбинированной силовой установкой. Теплопаровоз имел паровой и газовый поршневой двигатели. Типы моторвагонного подвижного состава: Автомотриса — одиночный самоходный вагон на дизельной либо электрической (электромотриса) тяге; может быть как пассажирского, так и служебного назначения. · Рельсовый автобус — автомотриса, как правило, небольшой мощности (сопоставимая по параметрам с обычным автобусом)

· Электропоезд — состав из двух и более моторных вагонов, иногда также включающий прицепные вагоны, работающий на электрической тяге (за исключением электропоездов локомотивной тяги). На постсоветском пространстве электропоезд обычно содержит от 4 до 12 вагонов. · Дизель-поезд — состав из двух и более моторных вагонов, иногда также включающий прицепные вагоны, работающий на дизельной тяге (за исключением дизель-поездов локомотивной тяги). На постсоветском пространстве дизель-поезд обычно содержит от 3-4 до 6 вагонов.

Преимущества МВПС · Тяговооружённость. Более выгодное соотношение мощности установленных двигателей к массе подвижного состава позволяет получить более высокие ускорения при разгоне поезда. · Оперативность освобождения перегона при неисправностях подвижного состава. Наличие в составе МВПС нескольких тяговых единиц позволяет вывести поезд с перегона или даже довести его до конечной станции в случае неисправности одной или нескольких (но не всех) тяговых единиц (моторных вагонов). Применение вспомогательного локомотива при этом не требуется. · Не требуется перецепка локомотива — вместо разворота состава машинист переходит в противоположную кабину (движение осуществляется на манер ткацкого челнока). · Меньшая нагрузка на полотно, так как нет тяжёлого локомотива. ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА К экипажной части тепловоза относятся кузов, главная рама, автосцепное устройство, тележки, рессорное подвешивание и др. Кузов. Кузова тепловозов разделяются по способу восприятия нагрузки на два типа: с несущей рамой и съемным кузовом; цельно-несущие, у которых рама и кузов представляют собой единую сварную конструкцию, обеспечивая высокую жесткость и снижение массы кузова на 20. 25 % при одинаковой мощности силовой установки. Магистральные тепловозы серий ТЭП60, ТЭП70 и др. имеют цельнонесущий кузов, который представляет собой сложную пространственную систему, образованную из продольных и поперечных балок, тонкостенных стержней и обшивки. Для возможности выемки дизеля и других агрегатов в средней части крыши кузова сделан большой вырез, закрываемый съемным каркасом. В обшивочном листе кузова имеется ряд вырезов для установки вентиляторов, фильтров и размещения окон.

Главная рама. Она является основанием для размещения силовой установки и вспомогательного оборудования, а также передает продольные тяговые усилия от ведущих осей к составу. Основными силовыми элементами главной рамы являются хребтовые двутавровые балки высотой 450 мм, верхняя и нижняя полки которых усилены приваренными полосами. Горизонтальные настильные листы толщиной от 4 до 14 мм имеют вырезы для монтажа оборудования. В средней части рамы расположен поддон для установки дизель-генератора. Наружный контур рамы имеет обносные швеллеры, к которым крепится кузов. Концы хребтовых балок связаны при помощи стяжных ящиков, отлитых из специальной стали. В них размещены фрикционные аппараты ударно-тяговых средств. К нижнему листу рамы приварены усиливающие полосы толщиной 20 мм, а к ним - шкворни (передний и задний), которые передают только горизонтальные усилия и не воспринимают вертикальных нагрузок. Вертикальные нагрузки от рамы на тележки передаются через восемь шаровых опор (по четыре опоры на каждую тележку). Для подъема рамы при ремонтах в передней и задней частях ее размещены специальные кронштейны. Автосцепное устройство. Оно состоит из корпуса автосцепки расцепного привода, ударно-центрирующего прибора, тягового хомута с упорной плитой и поглощающего аппарата, расположенного в хомуте между его задней стенкой и упорной плитой. Голова автосцепки подвешена на балочке с помощью двух маятниковых подвесок, вторые концы которых укреплены шарнирно в ударной розетке. Подвеска, балочка и ударная розетка представляют собой центрирующий прибор, который служит для автоматического центрирования автосцепки относительно продольной оси локомотива. Автосцепной механизм состоит из замка, замко-держателя, предохранителя замка, подъемника и его валика. Замок, служащий для запирания двух сомкнутых автосцепок, вместе с собранным механизмом установлен в вертикальном положении в полости головки и, на своей нижней радиальной опоре может поворачиваться вдоль полости вокруг зуба замка. Под действием собственного веса замок своей замыкающей частью стремится выйти наружу из полости. На шип замка навешен двуплечий предохранитель (собачка) замка. Замкодержатель, большой зуб предназначенный для удержания замка в сцепленном и расцепленном положениях, навешивается овальным отверстием на шип в полости автосцепки. Рядом с замком расположен подъемник, надетый на квадратный хвостовик валика подъемника. Валик располагается в отверстии автосцепки и проходит через отверстие замка. Балансир валика подъемника остается снаружи корпуса автосцепки. Балансир соединен с цепью расцепного привода. От выпадания из корпуса автосцепки валик удерживается выемкой, в которую заходит тело болта установленного в приливе корпуса автосцепки. Расцепной привод служащий для расцепления автосцепок и установки механизма в выключенное положение, состоит из двуплечего рычага, расположенного на буферном брусе тепловоза и удерживаемого специальными кронштейнами, и цепи, соединяющей рычаг с балансиром валика подъемника. На маневровых тепловозах расцепной привод оборудуется пневмоцилиндром с дистанционным управлением из кабины машиниста.

Тележки. В зависимости от устройства ходовой части тепловозы делятся на две группы. В первую входят тепловозы, у которых ведущие колесные пары размещены непосредственно на раме. Такая конструкция применяется только на тепловозах малой мощности, имеющих небольшое количество ведущих колесных пар (тепловозы ТГМ1, ТГМ23). Группировка колесных пар в жесткой раме ведет к увеличению базы тепловоза, а это усложняет управление локомотивом на кривых участках пути. Вторую группу составляют тепловозы с тележечной экипажной частью. Наличие тележек улучшает условия движения локомотива на кривых участках и обеспечивает высокие скорости движения. Такая ходовая часть применяется на большинстве магистральных и маневровых тепловозов. Конструкция тележки определяется числом колесных пар, способом подвешивания тяговых электродвигателей, системой рессорного подвешивания, устройствами связи колесных пар с рамой тележки, а также устройствами соединения тележки с главной рамой. В зависимости от числа колесных пар, объединенных в одной раме, тележки бывают двух- и трехосными. Двухосные тележки применяются на тепловозах с гидропередачей (ТГМЗ, ТГМ4, ТГ16 и др.) и тепловозах, у которых четырехосные тележки состоят из двух двухосных тележек с промежуточной рамой (ТЭМ7). Трехосные тележки бывают челюстными и бесчелюстными. Челюстные тележки применяются на маневровых и грузовых тепловозах ранних выпусков (2ТЭ10Л, 2ТЭ10В, М62, ТЭМ1 и др.). На тепловозах 2ТЭ116, 2ТЭ10М, 2М62, ТЭМЗ и др. применяются унифицированные тележки. Такт первый Сжатие. Поршень двигается из положения нижней мертвой точки в положение к верхней, при этом закрывает сначала продувочное, а потом выпускное окно. После этого в цилиндре происходит сжатие поступившей в него раннее топливной смеси. Вместе с этим в кривошипной камере под поршнем, после перекрывания продувочного окна, создается разряженное пространство. Под действием этого разряжения через впускное окно в кривошипную камеру из карбюратора попадает горючая смесь. Такт второй Рабочий ход. Когда поршень установлен в положении верхней точки, сжатая топливная смесь поджигается от свечи электрическим разрядом, в результате чего давление и температура газов резко увеличивается. Под действием этого расширения поршень двигается в положение нижней мертвой точки — расширившийся газ осуществляет полезную работу. При этом, опускаясь вниз, он образует большое давление в кривошипной камере, закрывающее клапан. После закрытия клапана газы не могут повторно попасть во впускной коллектор и карбюратор.

При достижении поршнем выпускного окна, оно откроется и начинается выпуск выхлопных газов, давление их в цилиндре снижается. Двигаясь дальше, поршень открывает продувочное окно, и сжатые горючие газы в кривошипной камере проходит по каналу в цилиндр, продувая его от остатка газов. После этого цикл повторяется заново. В связи с тем, что топливу для воспламенения необходимо время, разряд на свече зажигания должен появиться раньше, чем поршень дойдет до верхней точки, поэтому, чем быстрее двигается поршень, тем раньше должна быть искра. Бывают электронные и механические устройства, способные изменять угол зажигания, изменяющейся при разных частотах вращения. ТОПЛИВНАЯ СИСТЕМА ТЕПЛОВОЗА Назначение и условия работы системы. Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления) дизеля. Во внешнюю топливную систему дизеля любого тепловоза входят топливные баки, топли-воподкачивающие насосы и трубопроводы. Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции. Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля для этой цели обязательно включают топливные фильтры. Вязкость дизельного топлива сильно возрастает при понижении температуры. Во избежание затруднений в подаче «загустевшего» топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива - топли воподогреватели. МАСЛЯНАЯ СИСТЕМА ТЕПЛОВОЗА Масляная система (система смазки) дизеля на тепловозе выполняет несколько функций. Главная из них- поддержание необходимого давления масла для обеспечения жидкостного режима трения в подшипниках коленчатого вала и других трущихся узлах дизеля, а также для возможности смазки его цилиндро-поршневой группы. Кроме того, масляная система служит для охлаждения поршней дизеля и отвода теплоты, образующейся при трении, от смазываемых узлов дизеля и его агрегатов, а также для удаления от рабочих поверхностей трущихся узлов дизеля продуктов их износа. Для выполнения этих функций масляная система должна быть замкнутой, циркуляционной. Она состоит из внутренней смазочной системы дизеля (она рассмотрена в предыдущей главе) и внешней системы, которая обеспечивает циркуляцию, охлаждение и очистку масла. Условия работы масляной системы характеризуются несколькими особенностями.

Масло отводит от дизеля значительные количества теплоты, эквивалентные примерно 25 % эффективной его мощности. В то же время температура масла не должна быть слишком высокой (обычно 60-80, максимально до 85 °С). Масло работает в дизеле в очень тяжелых условиях. В цилиндрах оно соприкасается с горячими газами (температура 1700-2000 °С) нагретыми поверхностями цилиндров и поршней (температура 300-400 °С). При этом масло частично сгорает и коксуется. Часть масла запекается в виде тонкой лаковой пленки на стенках цилиндров и днищах поршней, образуя нагар. При работе дизеля частицы нагара, кокса, сажи, золы под давлением газов из камеры сгорания через зазоры между гильзами, поршнями и поршневыми кольцами попадают в картерное масло и накапливаются в нем. Масло, в процессе циркуляции стекающее из поршней в картер, разбрызгивается и в мелкораздробленном капельном состоянии, соприкасаясь с воздухом картера, окисляется. При окислении масла в нем образуются как твердые частицы, так и густые смолистые осадки, которые, отлагаясь на стенках маслопроводов, стесняют их сечения и затрудняют циркуляцию масла. Кроме того, в масло постоянно попадают мелкие металлические частицы, являющиеся результатом износа, истирания поверхностей деталей дизеля и его агрегатов. Они усиливают износ трущихся деталей при циркуляции масла. Важной особенностью всех твердых частиц любого происхождения, накапливающихся в смазочном масле, является их высокая дисперсность- большинство их имеют размеры не более 1-2 мкм. В результате накопления твердых частиц, продуктов сгорания и окисления масло ухудшает свои смазочные свойства. Так называемое «старение» масла в процессе работы требует периодической его замены, так как «состарившееся» масло не только не уменьшает износа трущихся деталей дизеля, но и может способствовать его усилению из-за высокого содержания абразивных частиц. Для продления срока службы масла, для того чтобы оно отвечало своему назначению - уменьшению трения и износа деталей дизеля,- из него необходимо отделять накапливающиеся твердые частицы и осадки. При хорошей очистке срок службы масла может быть продлен в два-три раза с одновременным уменьшением износа деталей дизеля. Очистка масла в системах смазки тепловозных дизелей осуществляется путем непрерывной его фильтрации. Для надежности очистки система фильтрации масла состоит обычно из нескольких различных фильтров, включенных последовательно или параллельно. Таким образом, масляная система тепловоза должна включать в себя масляные насосы, охлаждающие устройства, фильтры, трубопроводы, контрольные, регулирующие и защитные приборы. Из-за сложности системы масляные насосы должны развивать достаточно высокое давление (до 0,5-0,8 МПа).Типы масляных систем. Отдельные элементы масляной системы (насосы, фильтры,теплообменники) могут соединяться между собой по-разному, в зависимости от особенностей их конструкции

ВОДЯНАЯ СИСТЕМА ТЕПЛОВОЗА Назначение. Водяная система служит для отвода и рассеивания в атмосферу избыточной теплоты от неподвижных деталей рабочего механизма (гильз и крышек цилиндров), а также от выпускных коллекторов дизеля во избежание их чрезмерного нагрева. Вода охлаждает эти детали дизеля при помощи его внутренней системы охлаждения и переносит теплоту в охлаждающие устройства (радиаторы), где она передается атмосферному воздуху. Таким образом, водяная система должна быть замкнутой. Циркуляцию воды в ней обеспечивает водяной насос. На ряде тепловозов водяная система используется для отвода тепла от водомасляного теплообменника (т. е. от масляной системы) и охладителя наддувочного воздуха. Условия работы водяной системы характеризуются большими количествами тепла, выделяемыми в воду в тепловозных дизелях Температура воды в дизелях должна находиться, как правило, в диапазоне 65-80 °С (максимально до 95 °С - в открытых системах серийных тепловозов). Чтобы в нагретых массивных деталях дизеля не возникали значительные дополнительные напряжения, разность температур воды на выходе из дизеля и входе в него принимается небольшой В действительности с учетом запаса насос имеет производительность 150 м3/ч, при которой перепад температур воды в системе будет около 5,5 °С. Типы водяных систем. В общем случае на тепловозе вода может использоваться для отвода тепла от трех его источников: дизеля Д, водомасляного теплообменника ВМТ и воздухоохладителя ВО. Источники тепла могут быть включены в водяную систему по-разному. ПЕСОЧНАЯ СИСТЕМА ТЕПЛОВОЗА Назначение и основные узлы системы. Для увеличения сцепления колес локомотивов с рельсами на трудных участках профиля, а также при трогании поезда с места применяют подачу сухого песка к точкам контакта колес с рельсами. Для этой цели и служит на тепловозах песочная система. Она состоит из бункеров для хранения сухого песка и форсунок для подачи песка под колеса, соединенных между собой трубопроводами, а также устройств управления. Схема системы. Подача песка в системе и управление ее действием осуществляются при помощи сжатого воздуха. В связи с этим система подключена кранами к тормозной магистрали, а через клапан - к воздушной системе управления. Система подачи песка состоит из бункеров для песка, воздухораспределителей, форсунок и трубопроводов. Песок хранится в четырех бункерах, загрузочные горловины которых размещены с обеих сторон на передней и задней стенках кузова тепловоза. Общая емкость бункеров одной секции тепловоза 2ТЭ10В - 910 кг песка. Из бункеров песок самотеком стекает в форсунки, из которых воздухом направляется под колеса по резиновым рукавам. Сжатый воздух поступает в форсунки через воздухораспределители. Воздухораспределитель имеет корпус и штуцеры. Внутри корпуса расположены поршень и клапан, опирающийся на пружину, установленную. Схема песочной системы на дне корпуса. Управляется воздухораспределитель воздухом, поступающим в надпоршневую полость прибора через штуцер из системы управления через электропневматн-ческие клапаны Для подачи песка под первую колесную пару используется кнопка КПП. Трубы, подводящие песок к внутренним колесным парам тележек (к третьей и четвертой в секции), имеют большую длину. Во избежание их забивания осаждающимся песком к этим трубам сделаны по три дополнительных подключения воздухопроводов, способствующих разрыхлению и сдуванию остатков песка.

ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ТЯГОВОГО ПОДВИЖНОГО СОСТАВА Надежность тепловоза определяется совершенством его конструкции и технологии изготовления, а также уровнем технического обслуживания и ремонта. В процессе эксплуатации на тепловоз воздействуют различные факторы.(дождь, снег, буря, перепады температур) Каждый из этих факторов дает о себе знать по мере нарастания пробега. Механизмы тепловоза постепенно изнашиваются, в результате чего изменяются геометрические размеры и форма деталей, характер посадки сопряженных деталей и качество их поверхностей. Прочность многих деталей под влиянием высоких температур и значительных удельных нагрузок уменьшается, они теряют работоспособность и начинают разрушаться и тд. Все это приводит к тому, что тяговые качества тепловоза ухудшаются, он становится менее надежным, часто начинает «болеть», расходы на его содержание возрастают. И если в процессе эксплуатации не принять своевременно нужных мер, то тепловоз, не достигнув предельного возраста, перестанет выполнять свои функции. Известно, что износ или старение многих деталей и механизмов можно значительно уменьшить, если вовремя очистить фильтры и добавить или заменить смазку, уменьшить чрезмерно увеличившийся зазор, восстановить регулировкой или ремонтом взаимное положение и нормальную посадку деталей, заменить износившуюся деталь, очистить детали от различных отложений, т. е. своевременно и качественно выполнять требования по техническому обслуживанию и ремонту тепловоза. Эти требования определены планово-предупредительной системой технического обслуживания и ремонта тепловозов. Под техническим обслуживанием тепловоза понимают комплекс работ профилактического характера (по осмотру, очистке, смазке, креплению, регулировке и т. п.), цель которых предупредить возникновение неисправностей и уменьшить изнашивание деталей, а следовательно, постоянно поддерживать тепловоз в состоянии технической готовности к работе. Однако даже своевременным и качественным выполнением работ профилактического характера можно лишь замедлить естественный износ или старение деталей, но нельзя его приостановить. Поэтому многие сопряжения детален или отдельные детали в различные сроки требуют восстановления их работоспособности, т. е. ремонт Под ремонтом тепловоза понимают комплекс работ, направленных на восстановление нормального технического состояния тепловоза путем устранения повреждений и восстановления посадок деталей в соединениях, потерявших работоспособность. Техническому обслуживанию тепловоз подвергается, как правило, принудительно, а ремонту при необходимости При техническом обслуживании ТО1, Т02 и ТОЗ и частично при текущем ремонте ТР1 производят осмотр, проверку цельности и надежности крепления элементов оборудования тепловоза, особенно связанных с безопасностью движения, смазку трущихся деталей, проверку и регулировку отдельных узлов оборудования, в частности форсунок дизеля (при ТОЗ), очистку фильтров, мойку и очистку тепловоза. При текущем ремонте ТР2, кроме работ, выполняемых при техническом обслуживании и текущем ремонте ТР1, снимают для ревизии и ремонта часть механического и электрического вспомогательного оборудования, аккумуляторную батарею для «лечебной» перезарядки; производят ревизию буксовых подшипников и тяговых редукторов, при необходимости обточку бандажей колесных пар без выкатки из-под тепловоза, реостатные испытания, периодическую ревизию оборудования общего назначения. При текущем ремонте ТРЗ, кроме работ, выполняемых при текущем ремонте ТР2, ремонтируют: дизель, остальную часть механического вспомогательного оборудования, электрические машины и остальную часть электрического вспомогательного оборудования, тележки с выкаткой из-под тепловоза. Тепловоз подвергают реостатным и путевым испытаниям. При среднем ремонте СР восстанавливают эксплуатационные характеристики тепловоза ремонтом или заменой изношенных или поврежденных частей. Кроме того, проверяют техническое состояние остальных элементов оборудования с устранением обнаруженных неисправностей. При среднем ремонте может выполняться капитальный ремонт отдельных основных частей, например дизеля. СИЛЫ ДЕЙСТВУЮЩИЕ НА ПОЕЗД В процессе движения поезда на него действуют различные внутренние и внешние силы. Как известно из механики, внутренние силы уравновешиваются внутри системы и не влияют на ее движение. На характер поступательного движения системы влияют только внешние силы или их составляющие, направленные по ходу движения или в противоположную сторону.

Рис.3.1-1. Силы, действующие на поезд К внешним силам, действующим на поезд, относятся: - касательная сила тяги Fк, создаваемая локомотивом во взаимодействии с рельсами и приложенная к ободам ведущих колес; - тормозная сила Вт, создаваемая тормозными средствами поезда во взаимодействии с рельсами и приложенная к ободам тормозных колес; - силы сопротивления движению W - все остальные внешние силы, приведенные к ободам колес подвижного состава. Силу тяги и тормозные силы называют управляемыми, т.к. их можно регулировать. На силы сопротивления движению воздействовать нельзя, поэтому их называют неуправляемыми. Сила тяги направлена по движению поезда, тормозная сила действует в противоположном направлении. Силы сопротивления, как правило, также действуют против движения. Исключение составляет случай движения по спуску. По законам механики несколько сил, действующих на точку или механическую систему, можно заменить одной силой, которую в теории тяги поездов называют ускоряющей Fу или равнодействующей Fд силой: Fy = Fд = Fк - W - Bт. Одновременно три составляющие равнодействующей силы на поезд не действуют, т.к. в один и тот же момент времени не имеет смысла тратить топливо (электроэнергию) на реализацию силы тяги локомотивом и использовать тормозную систему локомотива или вагонов. В зависимости от того, какие силы действуют в данный момент на поезд, различают следующие режимы движения: - режим тяги, когда действуют сила тяги Fк и силы сопротивления движению W: Fд = Fк - W; - режим выбега (холостого хода), когда на поезд действуют только силы сопротивления движению: Fд = -W, - режим торможения, когда к силам сопротивления движению прибавляется тормозная сила Вт: Fд = - (W + Вт). Равнодействующие силу, имеющую отрицательное значение, иногда называют замедляющей силой. Старыми единицами измерения сил, используемыми в ПТР включая издание 1985 г., являются килограмм-сила (кгс) и тонно-сила (тс). Это связано с градуировкой приборов, установленных на подвижном составе [ИПЖДТурб]. Новыми единицами в соответствии с международной системой единиц (СИ) - ньютон (Н = кг * м/с2) и килоньютон (кН). Перевод значений силы из одной системы единиц в другую выполняется по следующему соотношению: 1 кгс = 1 кг * g = 9.81 Н, (3.1-2) где g = 9.81 м/с2 - ускорение свободного падения. Силы, действующие на весь поезд, локомотив, вагон и т.п. называют полными и обозначают прописными буквами (Fк, W, Bт). Силы, действующие на единицу массы, называют удельными и обозначают строчными буквами (fк, w, bт)

где F, f - полная и удельная силы (равнодействующая, тяги, сопротивления или торможения),Н;P -расчетная масса локомотива, т;Q - масса вагонного состава, т. В случаях, когда поезд рассматривают как единое целое с неизменной длиной и равноускоренным движением всех его подвижных единиц (т.е. при описании его движения одним дифференциальным уравнением), местом приложения сил считается середина поезда. Причем учитываются суммарные силы, действующие на все составной части поезда (локомотив, вагон, группу однотипных вагонов и т.д.). В противном случае, силы, действующие на отдельные составной части поезда, учитываются отдельно и местом их приложения являются середины этих частей.

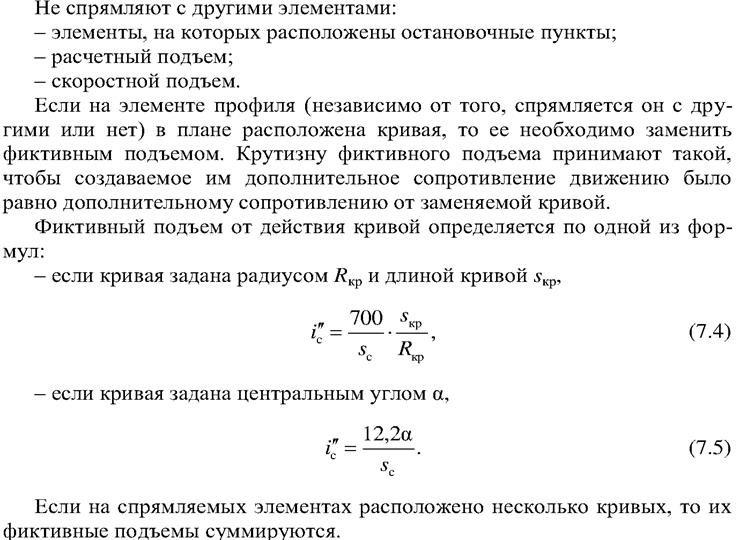

СПРЯМЛЕНИЕ ПРОФИЛЯ ПУТИ.

ПОСТРОЕНИЕ КРИВОЙ ТОКА.

ВИДЫ ЛОКОМОТИВОВ И МВПС, ИХ ПРЕИМУЩЕСТВА И НЕДОСТАТКИ Локомоти́в — самоходный рельсовый экипаж, предназначенный для тяги несамоходных вагонов. Локомотив — это силовое тяговое средство, относящееся к подвижному составу и предназначенное для передвижения по рельсовым путям поездов или отдельных вагонов. По типу энергетической установки локомотивы подразделяют на: · паровозы — локомотивы с поршневой паровой машиной; · электровозы — с тяговыми электродвигателями, получающими энергию из контактной сети; · тепловозы — с двигателем внутреннего сгорания, обычно дизельным, мощностью более 150 л. с. и электрической или гидравлической передачей. Разновидностью тепловоза так же является газотурбовоз. · мотовозы — с бензиновым или дизельным двигателем, мощностью до 150 л. с. и механической передачей; · газотурбовозы — с газотурбинным двигателем; · контактно-аккумуляторные электровозы, получающие энергию от контактной сети и запасающие её в аккумуляторах, что позволяет им работать также и на неэлектрифицированных путях; · электротепловозы, тяговые электродвигатели которых могут получать энергию как из контактной сети, так и от собственного двигателя внутреннего сгорания; · атомовозы, имеющие ядерную энергетическую установку (построенных экземпляров нет); · гировозы, не имеющие собственного двигателя, но запасающие энергию в виде кинетической энергии вращающегося маховика. Применяются, главным образом, на шахтном или внутрицеховом транспорте, где недопустим выхлоп; · пневматические локомотивы, запасающие энергию в виде потенциальной энергии сжатого воздуха в резервуаре высокого давления. По конструкции машины похожи на паровозы. Применяются в условиях повышенной взрывоопасности, где исключено использование электрификации, двигателей внутреннего сгорания и паровых двигателей. Известны также попытки создания локомотивов с комбинированной силовой установкой. Теплопаровоз имел паровой и газовый поршневой двигатели. Типы моторвагонного подвижного состава: Автомотриса — одиночный самоходный вагон на дизельной либо электрической (электромотриса) тяге; может быть как пассажирского, так и служебного назначения. · Рельсовый автобус — автомотриса, как правило, небольшой мощности (сопоставимая по параметрам с обычным автобусом) · Электропоезд — состав из двух и более моторных вагонов, иногда также включающий прицепные вагоны, работающий на электрической тяге (за исключением электропоездов локомотивной тяги). На постсоветском пространстве электропоезд обычно содержит от 4 до 12 вагонов. · Дизель-поезд — состав из двух и более моторных вагонов, иногда также включающий прицепные вагоны, работающий на дизельной тяге (за исключением дизель-поездов локомотивной тяги). На постсоветском пространстве дизель-поезд обычно содержит от 3-4 до 6 вагонов.

Преимущества МВПС · Тяговооружённость. Более выгодное соотношение мощности установленных двигателей к массе подвижного состава позволяет получить более высокие ускорения при разгоне поезда. · Оперативность освобождения перегона при неисправностях подвижного состава. Наличие в составе МВПС нескольких тяговых единиц позволяет вывести поезд с перегона или даже довести его до конечной станции в случае неисправности одной или нескольких (но не всех) тяговых единиц (моторных вагонов). Применение вспомогательного локомотива при этом не требуется. · Не требуется перецепка локомотива — вместо разворота состава машинист переходит в противоположную кабину (движение осуществляется на манер ткацкого челнока). · Меньшая нагрузка на полотно, так как нет тяжёлого локомотива.

|

|||||||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 1663; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.121.4 (0.014 с.) |

,

,