Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение режимов резания при развертыванииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

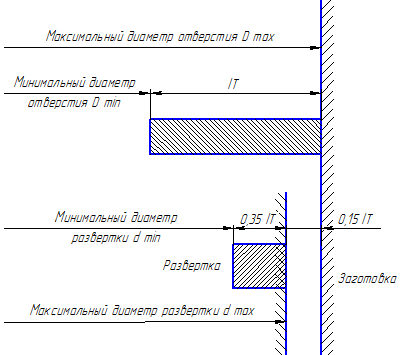

1 Определение исполнительных диаметров рабочей части развертки для отверстия D Допуски диаметров рабочей части цилиндрических разверток в зависимости от поля допуска на обрабатываемое отверстие (IT) рассчитывают по следующей схеме (рисунок 52): - максимальный диаметр развертки должен быть равен максимальному диаметру отверстия минус 0,15 IT; минимальный диаметр развертки должен быть равен минимальному диаметру отверстия минус 0,35 IT; Значения 0,15 IT и 0,35 IT округляют в большую сторону на 0,001 мм.

Рисунок 52 – Схема расчета полей допусков и диаметров развертки Предельные отклонения диаметров разверток для наиболее часто применяемых полей допусков отверстий приведены в (см. таблицу В.5). Для других допусков и диаметров разверток свыше 50 мм можно пользоваться приложением к ГОСТ 13779-77. Материал режущей части и основные размеры развертки определяются по стандарту.

2 Геометрические параметры развертки Геометрические параметры развертки определяются в соответствии со стандартом.

3 Обратная конусность, мм На длине рабочей части машинных разверток обратную конусность Δ принимают равной 0,04-0,06 мм, при закреплении разверток в качающемся патроне Δ равна 0,06-0,10 мм.

4 Длина заборной части развертки, мм

где D – диаметр развертки, мм; D 2 = D – (2,6…2,8) h – диаметр заборной части, мм; h – припуск под развертывание на сторону, мм; m – длина направляющего конуса, m= 1…3 мм

5 Угловой шаг зубьев Угловой шаг зубьев развертки делается неравномерным [2, табл. 78, с. 214].

6 Основные размеры профиля канавок Канавки обычно делаются прямыми [2, табл. 79, с. 216]. У разверток для обработки отверстий с продольными пазами в стенках и отверстий с малыми отклонениями размеров диаметров делают винтовые канавки с направлением, противоположным направлению вращения инструмента. Угол наклона винтовой канавки ω определяется по справочной литературе (см. таблицу В.6).

7 Глубина резания, мм (рисунок 53) [1, с. 381] t = 0,5(D – d). (3.57)

Рисунок 53 – Схема резания при развертывании 8 Подача, мм/об Рекомендуемые подачи при зенкеровании и развертывании приведены в справочной литературе [1, табл. 36-37, с. 382].

9 Скорость резания, м/мин [1, с. 382]

где T – период стойкости, мин [1, табл. 40, с. 384]; значения коэффициента

где

10 Частота вращения инструмента, об/мин [2, с. 226]

10.1 Определение действительной частоты вращения, об/мин n д – действительная частота вращения инструмента (выбираем ближайшее меньшее число из ряда частот вращения шпинделя по паспортным данным станка в приложении В]. 10.2 Фактическая скорость резания, м/мин [2, с. 169]

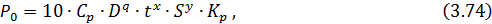

11 Крутящий момент, Н·м [1, с.385]

где S – подача, мм/об; z – число зубьев развертки; значения коэффициента СМРи показателей степени приведены в справочной литературе [1, табл. 22, с. 372]. 12 Осевая сила, Н [1, с.385]

где значения коэффициента 13 Мощность резания, кВт [1, с. 386]

Необходимо сравнить полученную мощность с мощностью станка (см. приложение В) и сделать вывод о возможности использования станка данной модели для обработки заготовки. 14 Определение номера конуса Морзе хвостовика Средний диаметр конуса хвостовика, мм [2, с.192]

где D и d 2 – размеры хвостовика, мм (см. таблицу В.1), или

где М кр – момент сопротивления сил резанию, Н·м; θ = 1о26'16'' – половина угла конуса (конусность равна 0,05020; sin θ = 0,0251); ∆θ = 5' – отклонение угла конуса. Определив значение d ср (мм) по ГОСТ 25557-2006 выбирается ближайший больший конус (номер конуса Морзе) и указываются его основные размеры (см. таблицу В.1).

3.3.4 Пример расчета развертки

Задание: Рассчитать и сконструировать машинную цельную развертку из твердого сплава с режущей частью и коническим хвостовиком для обработки сквозного отверстия диаметром D 0 = 12Н7 в заготовке из стали 40Х с σв = 750 МПа. Диаметр предварительно обработанного отверстия d = 12,6 мм, длина детали l = 30 мм. Станок вертикально-сверлильный 2Н125.

1 Определение исполнительных диаметров рабочей части развертки для отверстия D 0 = 12Н7. Поле допуска на обрабатываемое отверстие по ГОСТ 25347-82 равно 12+0,018 (D 0max = 12,018 мм; D 0min = 12,000 мм). Допуск диаметра отверстия (IT), соответствующий заданному допуску Н7, составляет 0,018 мм. - максимальный диаметр развертки D max = D 0max – 0,15IT; - минимальный диаметр развертки D min = D 0min – 0,35IT, где

откуда D max = 12,018 – 0,003 = 12,015 мм, D min = 12,000 – 0,007 = 12,008 мм. Полученные значения совпадают с табличными (см. таблицу В.5). Материал режущей части – Т15К6 (ГОСТ 3882-74). Материал хвостовика – сталь 40Х (ГОСТ 4543-71). По ГОСТ 16087-70 определяем основные размеры развертки: L = 150 мм; l = 22 мм; z = 6; d = 10 мм; l 2 = 27 мм; l 3 = 36 мм; l 4 = 19 мм.

2 Геометрические параметры развертки [1, табл. 58, с. 238] φ = 45° – главный угол в плане; γ = 5º – передний угол; α = 6º – задний угол по вспомогательной режущей кромке; αс = 15º – задний угол по спинке ножа. f 1 = 0,25…0,4 мм.

3 Обратная конусность ∆ = 0,05 мм.

4 Длина заборной части развертки, мм

где D = 12 мм;

5 Угловой шаг зубьев [2, табл. 78, с. 214] ω1 = 58°01’; ω2 = 59°53’; ω3 = 62°05’.

6 Основные размеры профиля канавок [2, табл. 79, с. 216] f = 0,1-0,25 мм; f 1 = 0,6-1,0 мм; β = 75°-80°; r = 0,5 мм.

7 Глубина резания t = 0,5(D – d) = 0,5(12 – 11,6) = 0,2 мм. (3.68)

8 Подача S = 0,9 мм/об [1, табл. 37, с. 382]. Вводим поправочный коэффициент K us = 0,7 [1, табл. 37, с. 382], S = 0,9·0,7 = 0,63 мм/об

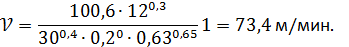

9 Скорость резания

где T = 30 мин – [1, табл. 40, с. 384];

где

10 Частота вращения инструмента

10.1 Определение действительной частоты вращения n д = 2000 об/мин (см. приложение В). 10.2 Фактическая скорость резания

11 Крутящий момент [1, с. 385]

где z = 6 зубьев;

12 Осевая сила

где

13 Мощность резания

Мощность станка модели 2Н125 по паспорту 2,8 кВт (см. приложение В). Следовательно, выбранные режимы резания удовлетворяют паспортным данным станка. 14 Определение номера конуса Морзе хвостовика Средний диаметр конуса хвостовика

По ГОСТ 25557-2006 выбирается ближайший больший конус, т.е. конус Морзе № 1 с лапкой (таблица Г.1). Основные размеры: D = 12,065 мм; D 1 = 12,2 мм; d 2 = 9 мм; l 3 = 62 мм; a = 3,5 мм; е max = 13,5 мм. Конструкция цельной машинной развертки из твердого сплава представлена на рисунке 54.

Рисунок 54 – Развертка машинная цельная из твердого сплава

|

||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 3038; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.119.191 (0.01 с.) |

и показателей степени приведены в справочной литературе [1, табл. 39, с. 383];

и показателей степени приведены в справочной литературе [1, табл. 39, с. 383]; – суммарный поправочный коэффициент, учитывающий фактические условия резания [1, с. 385].

– суммарный поправочный коэффициент, учитывающий фактические условия резания [1, с. 385].

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 1-4, с. 358-360];

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 1-4, с. 358-360]; – коэффициент, учитывающий материал инструмента [1, табл. 6, с. 361];

– коэффициент, учитывающий материал инструмента [1, табл. 6, с. 361]; – коэффициент, учитывающий глубину обработки [1, табл. 41, с. 385];

– коэффициент, учитывающий глубину обработки [1, табл. 41, с. 385]; – коэффициент, учитывающий влияние состояния поверхности заготовки (учитывается при сверлении и зенкеровании) [1, табл. 5, с. 361].

– коэффициент, учитывающий влияние состояния поверхности заготовки (учитывается при сверлении и зенкеровании) [1, табл. 5, с. 361].

– подача на один зуб инструмента, мм/зуб;

– подача на один зуб инструмента, мм/зуб;

и показателей степени приведены в справочной литературе [1, табл. 42, с. 385].

и показателей степени приведены в справочной литературе [1, табл. 42, с. 385].

,

, ,

,

= 100,6; q = 0,3; x = 0; y = 0,65; m = 0,4 [1, табл. 39, с. 383].

= 100,6; q = 0,3; x = 0; y = 0,65; m = 0,4 [1, табл. 39, с. 383].

[1, табл. 1- 4, с. 358-360];

[1, табл. 1- 4, с. 358-360]; = 1 [1, табл. 6, с. 361];

= 1 [1, табл. 6, с. 361]; = 1 [1, табл. 41, с. 385].

= 1 [1, табл. 41, с. 385].

;

; = 300; n = -0,15; x = 1; y = 0,75 [1, табл. 22, с. 372];

= 300; n = -0,15; x = 1; y = 0,75 [1, табл. 22, с. 372];

.

.