Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение режимов резания при сверлении

1 Условия обработки Исходя из заданного диаметра отверстия и обрабатываемого материала, определить материал инструмента, диаметр сверла и его основные размеры.

2 Глубина резания t, мм (рисунок 36) [1, с. 381] t = 0,5 D. (3.1)

Рисунок 36 – Схема резания при сверлении 3 Подача, мм/об При сверлении отверстий без ограничивающих факторов выбирают максимально допустимую подачу S (рисунок 37) по прочности сверла [1, табл. 35, с. 381].

Рисунок 37 – Главное движение и движение подачи 4 Скорость резания, м/мин [1, с. 382]

где T – период стойкости, мин [1, табл. 40, с. 384]; значения коэффициента

где

5 Частота вращения инструмента, об/мин [2, с. 226]

5.1 Определение действительной частоты вращения, об/мин n д – действительная частота вращения инструмента (выбираем ближайшее меньшее число из ряда частот вращения шпинделя по паспортным данным станка) (приложение В). 5.2 Фактическая скорость резания, м/мин [2, с. 169]

6 Крутящий момент, Н·м [1, с. 385]

где значения коэффициента

где

7 Осевая сила, Н [1, с. 385]

где значения коэффициента

8 Мощность резания, кВт [1, с. 386]

Необходимо сравнить полученную мощность с мощностью станка (см. приложение В) и сделать вывод о возможности использования станка данной модели для обработки заготовки.

9 Определение номера конуса Морзе хвостовика Средний диаметр конуса хвостовика [2, с. 192], мм

где D и d 2 – размеры хвостовика (таблица В.1); или

где М кр – момент сопротивления сил резанию, Н·м; θ = 1о26'16'' – половина угла конуса (конусность равна 0,05020;

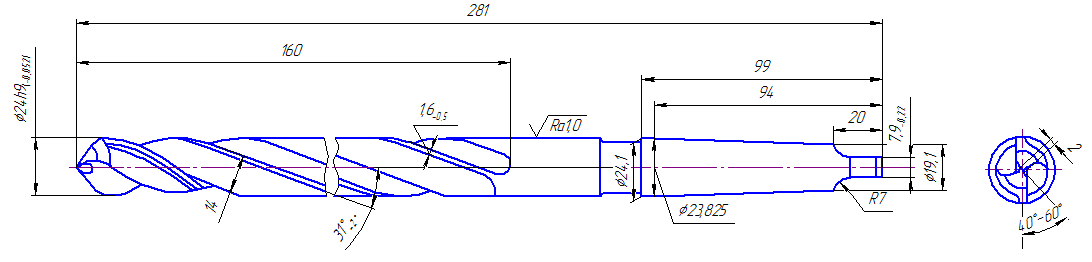

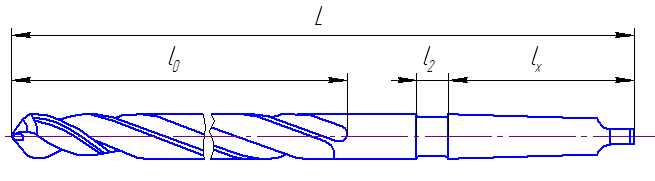

∆θ = 5' – отклонение угла конуса. Определив значение d ср (мм), по ГОСТ 25557-2006 выбирается ближайший больший конус (номер конуса Морзе) и указываются его основные размеры (см. таблицу В.1). Конструкция типового спирального сверла приведена на рисунке 38.

Рисунок 38 – Спиральное сверло с коническим хвостовиком

10 Геометрические и конструктивные параметры рабочей части сверла Необходимо определить форму заточки и размеры элементов лезвий сверла, угол наклона винтовой канавки ω, двойной угол в плане 2φ, угол наклона поперечной кромки ψ, задний угол α [1, табл. 47-49, с. 228-229]. Шаг винтовой канавки [2, с. 193], мм

Центровое отверстие выполняется по форме В (ГОСТ 14034-74).

11 Толщина сердцевины сверла, мм Толщина сердцевины сверла d c влияет на жесткость и виброустойчивость сверла в работе, а следовательно, на его стойкость, и выбирается в зависимости от диаметра сверла D (таблица В.2).

12 Обратная конусность, мм Обратная конусность сверла (уменьшение диаметра по направлению к хвостовику) применяется для уменьшения трения ленточек сверла о стенки обрабатываемого отверстия, но она не должна быть слишком большой, т.к. в этом случае возрастает интенсивность износа инструмента. Размер обратной конусности зависит от диаметра сверла D (таблица В.3).

13 Ширина ленточки, мм Ширина ленточки f 0 и высота затылка по спинке K выбирается в зависимости от диаметра сверла D (таблица В.4). 14 Ширина пера [2, с. 193], мм

15 Определение геометрических элементов профиля фрезы для фрезерования канавки сверла (рисунок 39)

Рисунок 39 – Профиль канавочной фрезы Определение геометрических элементов профиля фрезы для фрезерования канавки сверла выполняется при необходимости графическим или аналитическим способом. Воспользуемся упрощенным аналитическим методом. Больший радиус профиля, мм [2, с. 193]:

где

где D ф – диаметр фрезы. Меньший радиус профиля, мм [2, с. 194]:

где Ск = 0,015ω0,75. Ширина профиля, мм [2, с. 194]:

В = R 0 + Rк. (3.18)

Пример расчета спирального сверла

Задание: Рассчитать и сконструировать сверло с коническим хвостовиком из быстрорежущей стали для сверления отверстия диаметром

1 Условия обработки Материал режущей части сверла – Р6М5 (ГОСТ 19265-73). Материал хвостовика – сталь 40Х (ГОСТ 4543-71). Исходя из заданного диаметра отверстия, уточняем по ГОСТ 10903-77, имеется ли спиральное сверло указанного размера [1, табл. 45, с. 225]: D = 24 мм. Основные размеры: L = 271 мм; l = 160 мм.

2 Глубина резания t = 0,5 D = 0,5·24 = 12 мм (3.19)

3 Подача [1, табл. 35, с. 381] S = 0,38 – 0,43 мм/об. принимаем S = 0,4 мм/об

4 Скорость резания

где T = 50 мин [1, табл. 40, с. 384].

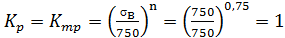

где

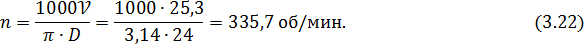

5 Частота вращения инструмента

5.1 Определение действительной частоты вращения n д = 355 об/мин (см. приложение В).

5.2 Фактическая скорость резания

6 Крутящий момент

где

7 Осевая сила

где

8 Мощность резания

Мощность станка модели 2Н135 по паспорту 4,5 кВт (см. приложение В). Следовательно, выбранные режимы резания удовлетворяют паспортным данным станка.

9 Определение номера конуса Морзе хвостовика Средний диаметр конуса хвостовика

По ГОСТ 25557-2006 выбирается ближайший больший конус, т.е. конус Морзе № 3 с лапкой (см. таблицу В.1). Основные размеры: D = 23,825 мм; D 1 = 24,1 мм; d 2 = 19,1 мм; l 3 = 94 мм; a = 5 мм; е max = 20 мм.

10 Геометрические и конструктивные параметры рабочей части сверла [1, табл. 47-49, с. 228-229]: Форма заточки – ДП (двойная с подточкой поперечной кромки). ω = 30° – угол наклона винтовой канавки; 2φ = 180° – двойной угол в плане; ψ = 40-60° – угол наклона поперечной кромки; α = 11° – задний угол. Параметры лезвий сверла: b = 4,5 мм; a = 2,5 мм; l = 5 мм; h = 2,5 мм; k = 3,6 мм; l 1 = 2,5 мм. Шаг винтовой канавки:

Центровое отверстие выполняется по форме В (ГОСТ 14034-74).

11 Толщина сердцевины сверла (см. таблицу В.2) d c = 0,14 D = 0,14·24 = 3,36 мм. 12 Обратная конусность сверла (см. таблицу В.3) ∆ = 0,08 мм.

13 Ширина ленточки (см. таблицу В.4) Ширина ленточки f 0 = 1,6 мм; высота затылка по спинке K = 0,7 мм.

14 Ширина пера

15 Определение геометрических элементов профиля фрезы для фрезерования канавки сверла Больший радиус профиля:

где

где D ф – диаметр фрезы.

Меньший радиус профиля:

Ширина профиля: В = R 0 + Rк = 12,05 + 4,6 = 16,65 мм. (3.35)

Конструкция спирального сверла представлена на рисунке 40.

Рисунок 40 – Спиральное сверло по ГОСТ 10903-77

Зенкеры

Зенкеры применяются для увеличения диаметров цилиндрических отверстий, с целью повышения их точности и чистоты поверхности, получения отверстий заданного профиля или для подготовки их к дальнейшему развертыванию. Кинематика резания при зенкеровании, подобно сверлению, сводится к вращению зенкера вокруг своей оси и поступательному движению подачи вдоль оси инструмента. Зенкеры позволяют получить отверстия с допуском по 11-12-му квалитетам и обеспечить параметр шероховатости Rz = 20…40 мкм.

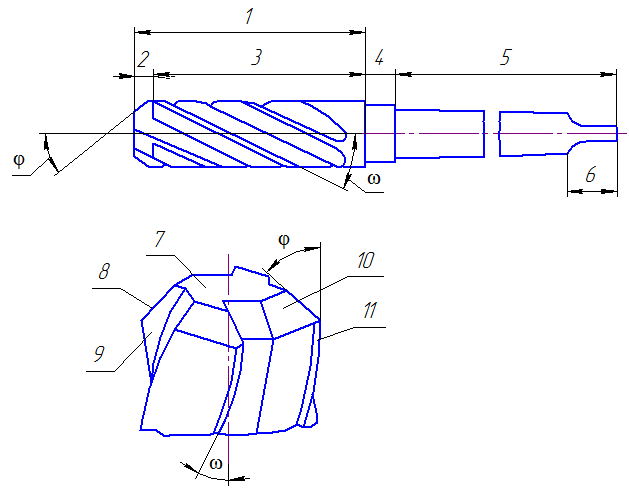

Конструктивные элементы Зенкеры, как и сверла, имеют рабочую часть 1 (рисунок 41). Однако у зенкеров рабочая часть имеет не два, а три или более винтовых зуба. Они образованы винтовыми канавками под углом наклона ω 10°-30°. Винтовые зубья соединяются, образуя сердцевину 7, имеющую большую, чем у сверл, площадь поперечного сечения. Благодаря этому зенкеры имеют более высокую жесткость, что позволяет им выравнивать искривленную при сверлении ось отверстия.

Рисунок 41 – Цилиндрический зенкер

Зенкеры, так же как и сверла, имеют обратную конусность, определяемую уменьшением номинального диаметра на 100 мм длины рабочей части. Длина рабочей части на стандартных зенкерах предусматривает возможность повторных переточек и восстановление изношенных лезвий режущих зубьев. Ленточка 11 вдоль края винтовой канавки на калибрующей части 2 зенкера необходима для направления его при работе, придает отверстию окончательные размеры и чистоту поверхности. На режущей части 3, примыкающей к рабочему торцу зенкера, располагаются режущие кромки 8 всех его режущих зубьев. Передними поверхностями 9 зубьев зенкеров являются винтовые поверхности канавок. Задними поверхностями 10 зубьев являются наклонные торцевые поверхности. Хвостовик 5 с лапкой 6 и шейкой 4 служат для крепления зенкера на станке. Хвостовики бывают конической и цилиндрической формы. Наиболее распространенные зенкеры с коническими хвостовиками.

Классификация зенкеров

По виду обработки зенкеры делятся на следующие основные группы: - цилиндрические зенкеры, служащие для расширения цилиндрических отверстий на 1-8 мм (рисунок 42, а); - цилиндрические зенкеры с направляющей цапфой, предназначенные для обработки цилиндрических углублений под головки винтов (рисунок 42, б);

Рисунок 42 – Типы зенкеров

- конические зенкеры для обработки конических углублений под головки винтов, гнезд под клапаны, снятия фасок и т.п. (рисунок 42, в); - торцовые зенкеры для зачистки торцовых плоскостей бобышек, приливов и т.п. (рисунок 42, г). По способу крепления зенкеры делятся на хвостовые и насадные. Они могут быть цельными и сборными, изготовленными из инструментальных сталей и твердосплавными. Цилиндрические зенкеры для расширения отверстий наиболее широко распространены в промышленности. Цельный цилиндрический зенкер представлен на рисунке 41. Как уже было отмечено выше, наиболее часто применяются зенкеры с коническим хвостовиком, но также находят применение и зенкеры с цилиндрическим хвостовиком под быстросменный патрон. Преимуществом этой конструкции является быстрота установки и снятия инструмента. Конический хвостовик дает лучшее центрирование инструмента.

В целях экономии инструментальных материалов зенкеры больших диаметров делают насадными цельными и насадными сборными (рисунок 43). Рисунок 43 – Зенкеры цилиндрические насадные Насадные цельные зенкеры (рисунок 43, а) проектируются с винтовыми канавками. Число зубьев у таких зенкеров - 4, их диаметр D 32-80 мм. Насадной зенкер сборной конструкции, который допускает регулирование диаметра, показан на рисунке 43, б. Зубья могут быть изготовлены из быстрорежущей стали или стали 45 напаянными твердосплавными пластинами. Число зубьев z = 4. Насадной зенкер, у которого пластины из твердого сплава припаяны непосредственно к корпусу, показан на рисунке 43, в. Зенкеры данного типа делают с четырьмя зубьями, диаметром 34…80 мм. Чтобы обеспечить соосность цилиндрического углубления с предварительно обработанным отверстием, зенкеры для цилиндрических углублений снабжают направляющей цапфой (см. рисунок 42, б). Она изготавливается как одно целое с зенкером или съемной. Зенкеры со съемной цапфой проще затачивать, так как заточка торцовых зубьев производится при снятой цапфе. У зенкеров же с цапфой, изготовленной как одно целое с корпусом, при переточках стачивается и направляющая цапфа, в результате чего после ряда переточек зенкер становится непригодным для работы. Сменная направляющая часть расширяет область применения зенкера, так как позволяет устанавливать цапфы разных диаметров и обрабатывать различные поверхности. Зенкеры для конических углублений (см. рисунок 42, в) предназначены для обработки конических отверстий небольшой глубины. Они имеют прямые зубья с плоской передней поверхностью. В зависимости от размеров число зубьев конического зенкера колеблется от 6 до 12. Также такие зенкеры называются зенковками. Торцовые зенкеры (см. рисунок 42, г) предназначены для обработки торцовых поверхностей бобышек, различных приливов и т.п. Эти зенкеры имеют зубья, расположенные только на торце, число которых колеблется от 4 до 6. Зубья торцовых зенкеров часто выполняют твердосплавными, особенно при обработке чугуна.

|

||||||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 1478; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.187.121 (0.083 с.) |

и показателей степени выбираются по справочной литературе [1, табл. 38, с. 383];

и показателей степени выбираются по справочной литературе [1, табл. 38, с. 383]; – суммарный поправочный коэффициент, учитывающий фактические условия резания [1, с. 385].

– суммарный поправочный коэффициент, учитывающий фактические условия резания [1, с. 385].

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 1-4, с. 358-360];

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 1-4, с. 358-360]; – коэффициент, учитывающий материал инструмента [1, табл. 6, с. 361];

– коэффициент, учитывающий материал инструмента [1, табл. 6, с. 361]; – коэффициент, учитывающий глубину сверления [1, табл. 41, с. 385].

– коэффициент, учитывающий глубину сверления [1, табл. 41, с. 385].

и показателей степени приведены в справочной литературе [1, табл. 42, с. 385];

и показателей степени приведены в справочной литературе [1, табл. 42, с. 385]; – коэффициент, учитывающий фактические условия обработки.

– коэффициент, учитывающий фактические условия обработки.

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 9-10, с. 362-363].

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 9-10, с. 362-363].

и показателей степени приведены в справочной литературе [1, табл. 42, с. 385].

и показателей степени приведены в справочной литературе [1, табл. 42, с. 385].

. (3.12)

. (3.12)

= 9,8; q = 0,4; y = 0,5; m = 0,2 [1, табл. 38, с. 383];

= 9,8; q = 0,4; y = 0,5; m = 0,2 [1, табл. 38, с. 383];

[1, табл. 1- 4, с. 358-360];

[1, табл. 1- 4, с. 358-360]; = 1 [1, табл. 6, с. 361];

= 1 [1, табл. 6, с. 361]; = 1 [1, табл. 41, с. 385].

= 1 [1, табл. 41, с. 385].

= 0,0345; q = 2; y = 0,8 [1, табл. 42, с. 385];

= 0,0345; q = 2; y = 0,8 [1, табл. 42, с. 385]; , [1, табл. 9-10, с. 362-363].

, [1, табл. 9-10, с. 362-363].