Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение режимов резания при точенииСодержание книги

Поиск на нашем сайте

1 Условия обработки Исходя из задания, определить материал инструмента и его основные размеры в соответствии со стандартом.

2 Геометрические параметры резца Необходимо определить главный передний угол γ, главный передний угол на упрочняющей фаске γф, главный задний угол α (таблица Б.2); угол наклона главной режущей кромки λ (таблица Б.3); главный угол в плане φ, вспомогательный угол в плане φ1 (таблица Б.4); угол наклона фаски φ0, радиус вершины лезвия r, размер фаски f 0 (таблица Б.5). Геометрические параметры резцов с механическим креплением многогранных пластин приведены в (таблица Б.6).

3 Глубина резания, мм [1, с. 363] Глубина резания t (мм) при черновом точении и отсутствии ограничений по мощности оборудования, жесткости технологической системы принимаем равной припуску на обработку; при чистовом точении припуск срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем.

4 Подача, мм/об [1, с. 363] Подача при черновом точении принимается максимально допустимой по мощности оборудования, жесткости технологической системы, прочности режущей пластины и прочности державки (рисунок 21). Рекомендуемые подачи при черновом наружном точении приведены в справочной литературе [1, табл. 11, с. 364], а при черновом растачивании - [1, табл. 12, с. 365]. Максимальные значения подач при точении конструкционной стали, допустимые прочностью пластины из твердого сплава [1, табл. 13, с. 366]. Подачи при чистовом точении выбирают в зависимости от требуемых параметров шероховатости обработанной поверхности и радиуса при вершине резца, пользуясь справочной литературой [1, табл. 14, с. 366]. При прорезании пазов и отрезании поперечная подача зависит от свойств обрабатываемого материла, размеров паза и диаметра обработки [1, табл. 15, с. 366]. Рекомендуемые подачи при фасонном точении приведены в справочной литературе [1, табл. 16, с. 367].

5 Скорость резания, м/мин [1, с. 363] При наружном продольном и поперечном точении и растачивании скорость резания рассчитывается по эмпирической формуле

а при отрезании, прорезании и фасонном точении по формуле

где T – период стойкости, мин, при одноинструментальной обработке Т равен 30-60 мин; значения коэффициента

где

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты K Tи [1, табл. 7, с. 362] и K Tс [1, табл. 8, с. 362], а также коэффициенты углов в плане резцов K φ и Kr [1, табл. 18, с. 369].

Рисунок 21 – Главное движение и движение подачи 6 Частота вращения заготовки, об/мин [2, с. 57]

6.1 Определение действительной частоты вращения, об/мин n д – действительная частота вращения заготовки (выбираем ближайшее меньшее число из ряда частот вращения шпинделя по паспортным данным станка) (приложение Б). 6.2 Фактическая скорость резания, м/мин [2, с. 78]

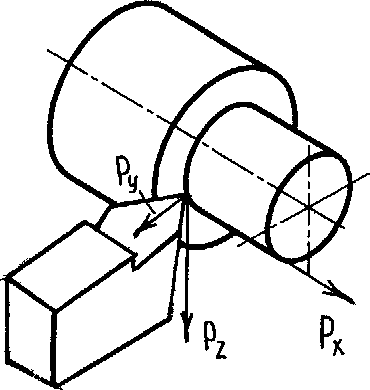

7 Сила резания, Н [1, с. 371] Силу резания принято раскладывать на составляющие силы (рисунок 22), направленные по осям координат (тангенциальную Pz, радиальную Py и осевую Px). При наружном продольном и поперечном точении, растачивании, отрезании, прорезании пазов и фасонном точении главная составляющая силы резания Pz рассчитывается по формуле

где значение коэффициента Kp – поправочный коэффициент, учитывающий фактические условия резания,

численные значения данных коэффициентов приведены в справочной литературе [1, табл. 9, 10, 23, с. 362, 363, 374]. При отрезании, прорезании и фасонном точении t - длина лезвия резца.

Рисунок 22 – Составляющие силы резания 8 Мощность резания, кВт [1, с. 371]

Необходимо сравнить полученную мощность с мощностью станка (см. приложение Б) и сделать вывод о возможности использования станка данной модели для обработки заготовки. 9 Выбор формы сечения державки и определение ее размеров [2, с. 99] Наиболее распространенной формой державки резца является прямоугольная форма, при которой врезание пластины меньше ослабляет державку. Державки с квадратной формой сечения лучше сопротивляются деформированиям сложного изгиба, применяются для расточных и автоматно-револьверных резцов, а также в случаях, когда расстояние от линии центров станка до опорной поверхности резца недостаточно велико. Державку с круглой формой сечения применяют для расточных, резьбовых, токарно-затыловочных резцов, так как она позволяет осуществлять поворот резца и изменить углы его заточки. Размеры поперечного сечения державки выбирают в зависимости от силы резания, материала державки, вылета резца. Полученные значения размеров приводят к нормальному ряду. Нормализованные размеры поперечного сечения державок приведены в справочной литературе (см. таблицу Б.1). Ширину b или диаметр d поперечного сечения державки можно определить по формулам: при квадратном сечении (h = b):

при прямоугольном сечении (h ≈ 1,6 b):

при круглом сечении:

где Pz – сила резания, Н; l – вылет резца из резцедержателя, мм; σu.д – допустимое напряжение на изгиб материала державки, МПа. Для державок из незакаленной углеродистой стали σu.д равно 200-300 МПа, для державок из углеродистой стали, подвергнутых термической обработке, σu.д равно 400-600 МПа.

10 Расчет прочности и жесткости державки резца [2, с. 100] Максимальная нагрузка, допускаемая прочностью резца, определяется: для резца прямоугольного сечения:

для резца круглого сечения:

Максимальная нагрузка, допускаемая жесткостью резца, определяется с учетом максимально допустимого размера прогиба резца:

где f – допустимый размер прогиба резца, м (при черновом точении f = 0,1 мм; при чистовом точении f = 0,05 мм); Е – модуль упругости материала резца, МПа (для углеродистой стали J – момент инерции сечения державки, мм4 (для прямоугольного сечения J = b · h 3/12; для круглого J = 0,05 d 4); l – вылет резца, мм. Резец обладает достаточными прочностью и жесткостью в случае: Pz ≤ Pz доп; Pz ≤ Pz жест.

Пример расчета проходного резца с механическим

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2019-04-30; просмотров: 371; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.121.8 (0.006 с.) |

и показатели степени приведены в справочной литературе [1, табл. 17, с. 367];

и показатели степени приведены в справочной литературе [1, табл. 17, с. 367]; – суммарный поправочный коэффициент, учитывающий фактические условия резания [1, с. 369].

– суммарный поправочный коэффициент, учитывающий фактические условия резания [1, с. 369].

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 1-4, с. 358-360];

– коэффициент, учитывающий качество обрабатываемого материала [1, табл. 1-4, с. 358-360]; – коэффициент, учитывающий состояние поверхности заготовки [1, табл. 5, с. 361];

– коэффициент, учитывающий состояние поверхности заготовки [1, табл. 5, с. 361]; – коэффициент, учитывающий материал инструмента [1, табл. 6,

– коэффициент, учитывающий материал инструмента [1, табл. 6,

и показатели степени приведены в [1, табл. 22, с. 372];

и показатели степени приведены в [1, табл. 22, с. 372];