Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические характеристики компрессоровСодержание книги

Поиск на нашем сайте

Таблица 3

Технические характеристики компрессорных станций Компании «Ракета» (на одноосном прицепе)

Таблица 4

Технические характеристики компрессорных Станций малой мощности

Общее устройство компрессорных станций. В последние годы компрессорные заводы выпускают компрессорные станции более совершенной конструкции, надёжные в эксплуатации и безопасные для обслуживающего персонала. В этих станциях изменены конструкции компрессоров, вспомогательного оборудования (воздухоочистителей, холодильников, воздухосборников), изменена конструкция ходовой части станций. В качестве привода компрессоров установлены ДВС большой мощности или электродвигатели. Воздушная компрессорная станция представляет собой установку, состоящую из: - воздушного компрессора; - приводного двигателя (дизельного или карбюраторного ДВС или эл. двигателя); - вспомогательного оборудования; - щита управления; - контрольно-измерительных приборов; - установленных на раме прицепной тележки или самостоя- тельной раме у переносных станций.

Рис.9. Принципиальная схема устройства передвижной компрессорной станции: 1 – рама; 2 – холодильник; 3 – двигатель; 4 – компрессор; 5 – воздухосборник; 6 - соединительная муфта.

Рис.10. Компрессорная станция ПВ-10: 1 – ходовая часть; 2 – двигатель; 3 – рым-устройство; 4 – компрессор; 5 – топливный бак; 6 – маслосборник с маслоохладителем.

Рис.11. Дышло станции винтовыми и ротационными компрессорами: 1 – сцепная серьга; 2 – направляющая втулка; 3 – вкладыш; 4, 10, 1 5 – пружи- ны; 5 – стопор; 6, 8, 17 – оси; 7, 14 – рычаги; 9, 12 – передняя и задняя трубы; 11 – канат; 13 - корпус; 16 – упор; 18 – толкатель; 19 – соединительный стержень; 20 – контргайка; 21 – шток; 22 – пробка; 23 – главный тормозной ци- линдр; 24 – проушины; 25 – трубопровод; 26, 30 – эксцентрики; 27 – тормозной цилиндр; 28 – тормозной цилиндр колёс; 29, 31 – тормозные колодки колёс.

Рис.12. Переносная станция НВ-10Э: 1 – масляный холодильник; 2 – вентилятор; 3 – электродвигатель; 4 – автомат; 5 – шкаф управления; 6 – устройство для подъёма станции; 7 – регулятор пода- чи; 8 – воздухоочиститель; 9 – винтовой компрессор; 10 – воздухосборник; 11 – нагреватель; 12 – заземляющий болт; 13 – электродвигатель масляного насоса; 14 – салазки; 15 – рама.

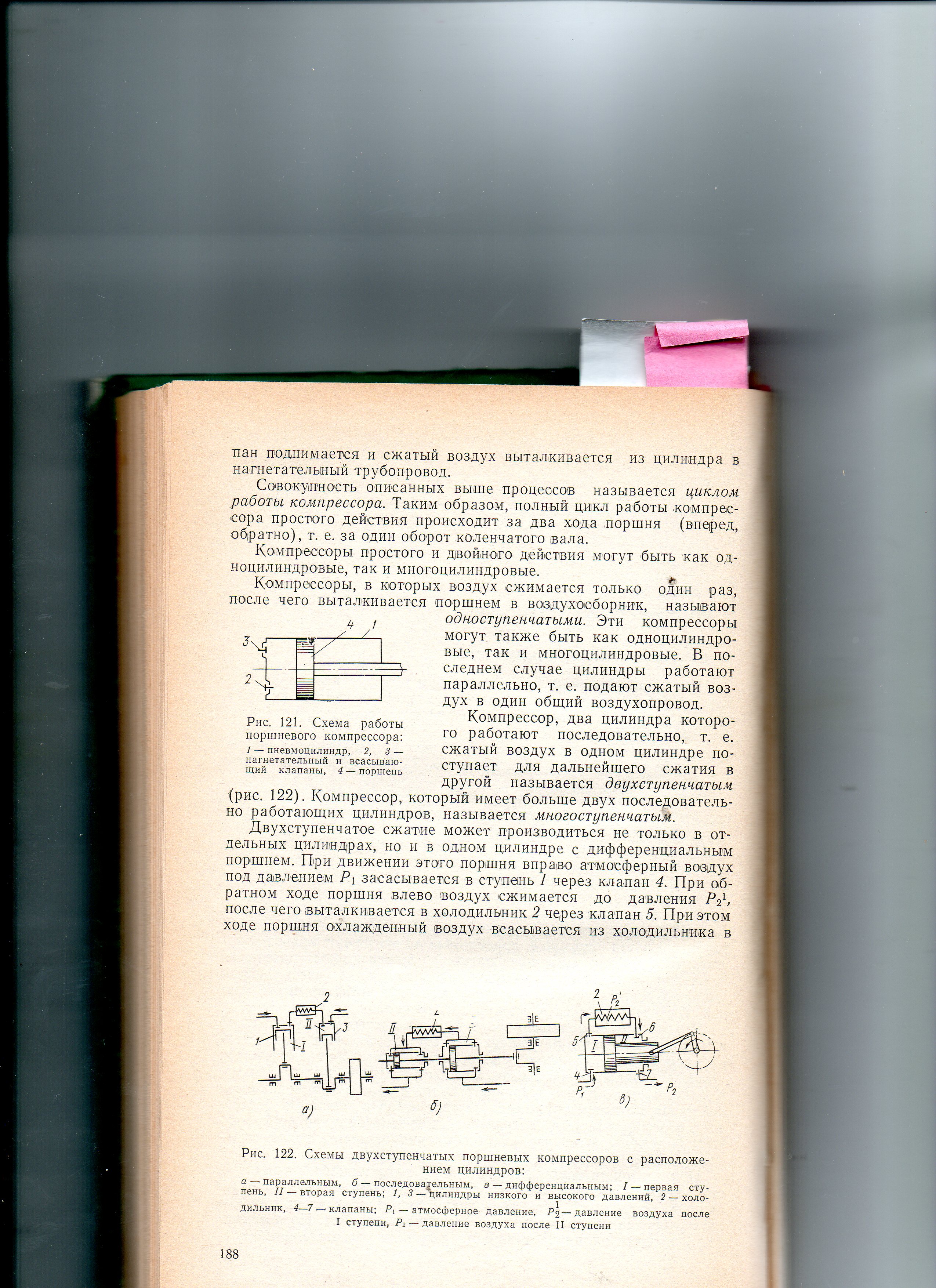

Рис.13. Переносная компрессорная станция малой подачи СО-7А: 1 – рукоятка; 2 – электродвигатель; 3 – клиноременная передача; 4 – воздушный фильтр; 5 – компрессор; 6 – манометр; 7 – регулятор давления; 8 – предохранительный клапан; 9 – воздухосборник; 10 – влагомаслоотделитель; 11 – колесо; 12 – упор. Чтобы правильно понять устройство компрессора, необходимо разобраться с назначением и устройством всех составляющих его частей и систем. Компрессоры, в которых воздух сжимается только один раз, после чего выталкивается в воздухосборник, называют одноступенчатыми. Эти компрессоры могут быть как одноцилиндровые, так и многоцилиндровые. В последнем случае цилиндры работают параллельно, т.е. подают сжатый воздух в один общий воздухопровод.

Рис.14. Схема работы поршневого компрессора: 1 – пневмоцилиндр; 2 – нагнетательный клапан; 3 – всасывающий клапан; 4 – поршень.

Компрессор, два цилиндра которого работают последовательно, т.е. сжатый воздух в одном цилиндре поступает для дальнейшего сжатия в другой, называется двухступенчатым.

Рис.15. Схемы двухступенчатых поршневых компрессоров с расположением цилиндров: а – параллельным; б – последовательным; в – дифференциальным; I– первая ступень; II – вторая ступень; 1, 3 – цилиндры низкого и высокого давлении; 2 - холодильник; 4-7 – клапаны; Р1 – атмосферное давление; Р21 – давление воздуха после I ступени; Р2 – давление воздуха после II ступени.

Компрессор, который имеет больше двух последовательно работающих цилиндров, называется многоступенчатым. Двухступенчатое сжатие может производиться не только в отдельных цилиндрах, но и в одном цилиндре с дифференциальным поршнем. При движении этого поршня вправо атмосферный воздух под давлением Р1 засасывается в ступень I через клапан 4. При обратном ходе поршня влево воздух сжимается до давления Р21, после чего выталкивается в холодильник 2 через клапан 5. При этом ходе поршня охлаждённый воздух всасывается из холодильника в ступень II через клапан 6. При втором всасывающем ходе вправо сжатый до давления Р2 воздух выталкивается из цилиндра ступени II в нагнетательную трубу через клапан 7. Роторный компрессор представляет собой горизонтальный цилиндр 1, в котором находится ротор 2. Цилиндр с торцов закрыт крышками. Ось О1 ротора расположена эксцентрично (смещена) относительно продольной оси О2 цилиндра. В пазы ротора вставлены пластины 3, которые при быстром вращении ротора под действием центробежных сил стремятся выйти из пазов и прижаться к внутренней поверхности цилиндра. Благодаря этому между соседними пластинами 3, внутренней поверхностью цилиндра 1 и ротором 2 образуются замкнутые ячейки А, В, С и D.

Рис.16. Схема работы роторного одноступенчатого компрессора: 1 – цилиндр; 2 – ротор; 3 – пластины (лопатки).

В положении, показанном на рисунке, в ячейке А происходит всасывание воздуха, в ячейках С и D – сжатие воздуха, т.к. по мере вращения ротора объёмы этих ячеек уменьшаются, а в ячейке В – нагнетание сжатого воздуха в сеть. При работе в полость сжатия впрыскивают масло, которое способствует охлаждению воздуха и смазывает трущиеся детали.

Рис.17. Поперечный разрез двухцилиндрового ротационного компрессора: 1 – впускной клапан; 2 – пластина ротора І ступени; 3 – ротор І ступени; 4 – ротор ІІ ступени; 5 – пластина ротора ІІ ступени; 6 – обратный клапан.

Винтовой компрессор состоит из главного 4 и вспомогательного 2 роторов и корпуса 7, имеющего всасывающий 1 и нагнетательный 5 патрубки.

Рис.18. Схема работы винтового одноступенчатого компрессора: а – всасывание воздуха; б – впрыскивание масла; в - сжатие в масловоздушной смеси; г – нагнетание воздуха в сеть; 1, 5 – всасывающий и нагнетательный патрубки; 2, 4 – вспомогательный и главный роторы; 3 – трубка подачи масла; 6. 8 – подшипники качения; 7 – корпус.

На роторах сделаны винтовые нарезки. Своими концами роторы опираются на подшипники качения 6 и 8. От двигателя вращение сообщается главному ротору, а от него с помощью винтовых нарезок вспомогательному. При вращении роторов воздух, поступающий через патрубок 1, заполняет по всей длине те полости роторов, которые в это время оказались соединёнными с атмосферой (рис.17 а). При дальнейшем вращении роторов (рис.17 б) воздух, заполнивший впадины роторов, отсекается от патрубка 1 и постепенно выступами нарезок сжимается. При этом через трубку 3 в рабочую полость над ротором 2 подаётся под давлением масло, которое, смешиваясь с воздухом, охлаждает его и образует масловоздушную смесь. Процесс сжатия продолжается до тех пор, пока полости нарезки роторов, наполненные масловоздушной смесью, не подойдут к нагнетательному патрубку (17 в), через который она поступает в воздухосборник (рис.17 г). В отличие от поршневых машин в винтовых сжатие происходит непрерывно, а не «порциями», нет возвратно-поступательных движений, меньше трение, работа не такая шумная, сами машины более надежны и требуют обслуживания гораздо реже поршневых.

Рис.19. Винтовой компрессор 14ВК: 1 – вал сцепления; 2 – картер сцепления; 3 – ведущая шестерня; 4 – всасывающий патрубок; 5, 11, и 22 – подшипники; 6 – вспомогательный (ведомый винт); 7 – главный (ведущий винт); 8 – нагнетательный патрубок; 9 – прижимное кольцо; 10 – стакан; 12 – радиально-упорный шарикоподшипник; 13 – задняя крышка; 14, 16 и 21 – задний, средний и передний корпусы; 15 – втулка; 17 – камера всасывания; 18 – ведомая шестерня; 19 – гайка; 20 – масляный насос; 23 – впадина винта; 24 – выступы винта.

Если воздух сжимается в одноступенчатом компрессоре, то при высоком давлении температура сжатого воздуха получается слишком высокой, а процесс сжатия, несмотря на интенсивное охлаждение цилиндра, протекает с большой потерей энергии. Кроме того, при высокой температуре сжатия значительно затрудняется смазывание. В связи с этим одноступенчатые компрессоры применяют для сжатия газов или воздуха только до давления 6-8 кгс/см2. Более высокое давление воздуха создаётся в многоступенчатых компрессорах, в которых сжатие производится последовательно в двух, трёх и более ступенях с охлаждением сжимаемого воздуха после каждой ступени.

Рис.20. Схема поршневого компрессора: 1 – поршень; 2 – цилиндр первого уровня; 3 – холодильник; 4 – картер с поддоном картера; 5 – коленчатый вал; 6 – шатун; 7 – воздухосборник; 8 – впускной клапан; 9 –выпускной клапан; 10 – цилиндр второго уровня.

Скажем о роли масла в работе компрессора. Помимо теплоотвода и снижения трения между деталями, оно выполняет функцию герметика: заполнив зазоры, предотвращает утечку сжатого воздуха в область более низкого давления.

Рис.21.Система смазки и охлаждения ротационного компрессора станции ПР-10М: 1 – воздухосборник; 2 – маслоотдилитель; 3 – разгрузочный клапан; 4 – масляный насос; 5 – ІІ ступень компрессора; 6 – І ступень компрессора; 7 – воздухоочиститель; 8 – двигатель; 9 – вентилятор; 10 – масляный холодильник; 11 – перепускной клапан; 2 – фильтр тонкой очистки; 13 – фильтр грубой очистки.

Рис.22. Воздушно-маслянная система: 1, 4, 13-15, 17, 18 – трубопроводы; 2 – вторая секция (откачивающая) масляного насоса; 3 – первая секция (нагнетательная) насоса; 5 – воздухозаборник; воздушный фильтр; 7 - компрессор – 14ВК; 8 – вентилятор; 8а – двигатель ЯМЗ-236; 9 – масляный холодильник (радиатор); 10, 12 – масляные фильтры; 11 – перепускной клапан; 16 – обратный клапан; 19 –предохранительный клапан; 20 – клапан минимального давления; 21 - воздухораздаточная колонка; 22 – раздаточные вентили; 23 – стравливающий клапан; 24 - воздухосборник; 25 – масляноотделитель.

СЖАТАЯ ВОЗДУШНОМАСЛЯНАЯ СМЕСЬ

Рис.23. Схема обратного клапана: 1 – седло; 2 – пластина; 3 – пружина.

Рис.24. Принципиальная схема стравливающего клапана: 1 – корпус; 2 – крышка; 3 – отверстие для выпуска воздуха; 4 – пружина; 5 – поршень; 6 – мембрана.

↑↑↑ ДАВЛЕНИЕ В ВОЗДУХОСБОРНИКЕ

Рис.25. Принципиальная схема предохранительного клапана высокого давления: 1 – седло; 2 – клапан; 3 – корпус; 4 – пружина; 5 – регулировочный винт; 6 – отверстие для выпуску воздуха.

Рис.26. Принципиальная схема клапана минимального давления: 1 – корпус; 2 – пружина; 3 – поршень; 4 – шток; 5 – воздушная заслонка.

Работа клапана. Если давление в воздухосборнике снизится до минимальной величины (меньше 0,35), пружина 2 переместит поршень 3 вправо, вместе с ним переместится и шток 4, который повернёт воздушную заслонку 5 и приостановит потери сжатого воздуха до тех пор, пока давление в воздухосборнике не достигнет установленной величины. При возрастании давления в воздухосборнике, сжатый воздух, который находится в нём, переместит поршень 3 и шток 4 – влево, воздушная заслонка 5 откроется и подача сжатого воздуха возобновится.

Рис.27. Воздухосборник: 1 – днище; 2 – маслоотделитнль; 3 – фланец; 4 – крышка; 5 – раздаточная колонка; 6 – раздаточный вентиль; 7 – обечайка; 8 – сливной кран; 9 – отстойник; 10 – предохранительный клапан; 11 – горловина; 12 – щуп; 13 – болт.

Регулировку работы компрессора сегодня доверяют автоматике. При работе компрессорной станции в зависимости от числа включёных в работу потребителей сжатого воздуха периодически меняется и потребность в сжатом воздухе. Чтобы обеспечить производство работы сжатым воздухом в необходимом количестве и давлении, выпускаемые промышленностью компрессорные станции оборудованы системами регулирования подачи сжатого воздуха. Эти системы регулируют подачу сжатого воздуха, когда в воздухосборнике создаётся максимальное давление, и возобновляют подачу воздуха при понижении давления в воздухосборнике до установленного. Агрегат не может функционировать постоянно, иначе он быстро выйдет из строя. Воздух накачивается циклами: как только давление в ресивере достигнет определенного уровня (например, 10 атм), аппарат отключается — больше не рекомендуется по соображениям прочности бака. По мере потребления воздуха давление падает. Как только его уровень снизится до, скажем, 8 атм, машина заново включается. Время паузы между циклами работы зависит от расхода (объема и интенсивности) воздуха и размеров ресивера: чем он больше, тем реже включается компрессор. Данные по давлению и температуре поступают с датчиков: прессостата и термостата. Показания последнего важны с точки зрения возможного перегрева агрегата. По своему устройству применяемые на станциях системы регулирования подачи компрессором сжатого воздуха различны.

Система автоматического регулирования производительности Система имеет 2 стадии регулирования произ-водительности: на первой стадии снижает подачу воздуха путем снижения скорости двигателя с 1500 оборотов в минуту до 900, на второй стадии уменьшает подачу сжатого воздуха постепенным закрытием впускного клапана. На заводе изготовителе систему регулируют на определенное давление. Система автоматического регулирования включает несколько узлов: впускной клапан, фильтр-влагоотделитель, регулятор производительности, которые соединены между собой, трубопроводам, а с топливным насосом – рычагом и тросом. Впускной клапан установлен на всасывающем патрубке, уменьшает производительность компрессора путем сокращения проходного сечения всасывающего трубопровода. При полностью закрытом впускном клапане компрессор прекращает подачу сжатого воздуха. Фильтр влагоотделитель служит для предохранения системы автоматического регулирования от попадания влаги и твердых частиц. Сжатый воздух поступая в корпус влагоотделителя встречает на своем пути отражатель, который направляет его по спирали вниз стакана. Тяжелые частицы пыли и влаги оседают на стенках стакана, а затем стекает на дно стакана. Регулятор производительности. При достижении предельного давления в воздухосборнике (0,71-0,72 МПа) сжатый воздух из воздухосборника производительности и начинает воздействовать на него детали. Преодолевая усилие пружины перемещает шток, открывает пропускное отверстие клапана, давит на диафрагму, которая в свою очередь перемещает шток, который посредством троса перемещает рейку регулятора скорости вращения двигателя до 900 об./мин. Снижение скорости вращения двигателя влечет за собой снижение производительности компрессора. Одновременно сжатый воздух, пройдя регулятор производительности, выходит из него и по трубопроводу поступает во впускной клапан. Если в уменьшенной скорости вращения двигателя давление в воздухосборнике перестает увеличиваться, то поступивший во впускной клапан сжатый воздух наружу через дроссельное отверстие не приводя в действие впускной клапан. При дальнейшем уменьшении потребления сжатого воздуха давление в воздухосборнике возрастает и сжатый воздух начинает воздействовать на впускной клапан. Во впускном клапане сжатый воздух, преодолев действие пружины поднимает поршень. Площадь поперечного сечения во впускном патрубке уменьшится, что приведет к дальнейшему уменьшению производительности компрессора. Как только потребление сжатого воздуха возрастает и давление в воздухосборнике уменьшиться сжатый воздух уже с меньшим давлением будет воздействовать на поршень впускного клапана. Под действием пружины поршень опустится увеличив поперечное сечение во впускном патрубке. Производительность компрессора увеличится.

Рис.28. Система автоматического регулирования подачи компрессором сжатого воздуха компрессорной станции ПВ-10: І – впускной клапан; ІІ – регулятор подачи; ІІІ – фильтр-влагоотделитнль; ІV – топливный насос; 1 – отверстие в корпусе впускного клапана; 2, 28, 36 – корпусы; 3 – поршень; 4 – диск; 5 – уплотнительное кольцо; 6, 12, 2 0 – пружина; 7, 19 – шток; 8, 9 – отверстие; 10, 13 – клапаны; 11 – колпак; 14 – отверстие подвода воздуха от раздаточной колонки воздухосборника; 15 – перепускное отверстие; 16 – отверстие отвода воздуха к впускному клапану; 17 – крышка; 18 – вилка; 21, 22 – диафрагма; 23 – опора; 24 – регулировочный винт; 25 – направляющая; 26 – лимб; 27 – шкала; 29 – сектор; 30 – тяга; 31 – спускной кран; 32 – отражатель; 33 – фланец; 34, 35 – входное и выходное отверстия; 37 – стакан; 38 – шпилька; 39 – керамический сектор; 40 – заслонка; 41 – воздухосборник.

Рис.29. Журнал учёта работы компрессора.

Подготовка станции к пуску Слить образовавшийся в маслосборнике конденсат путем открытия спускного вентиля. Проверить уровень масла в маслосборнике и в случае недостатка масла долить его до верхней отметки на щупе. Надежно завернуть крышку заливной горловины. Проверить уровень масла в масляной ванне воздухоочистителя. Рукояткой привода выключения сцепления отключить компрессор от двигателя. Проверить закрытие раздаточных вентилей. Пуск в работу

Запустить и прогреть двигатель. Плавно включить муфту сцепления. Проверить работы предохранительных клапанов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 3199; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.45.238 (0.011 с.) |