Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методичні вказівки по виконанню курсового проектуСодержание книги

Поиск на нашем сайте

Васильченко Т.О.

ПРОЕКТУВАННЯ ТА РОЗРАХУНОК КРИВОШИПНИХ ПРЕСІВ

Курсове проектування

Рекомендовано Міністерством освіти і науки, молоді та спорту України як навчальний посібник для студентів вищих навчальних закладів, які навчаються за спеціальністю «Обладнання та технології пластичного формування конструкцій машинобудування»

ЗНТУ 2012

Гриф надано Міністерством освіти і науки, молоді та спорту України (Лист Міністерства освіти, науки, молоді та спорту України №1/11–597 від 18.01.2012 р.)

Рецензенти: – д. т. н., проф. зав.каф. ОМТ Донбаської державної машинобудівної академії Алієв І. С. – д. т. н., проф. зав.каф. ОМТ і зварювання Східноукраїнського національного університету ім. Володимира Даля Рей Р. І. – д. т. н., проф. зав.каф. технології машинобудування Кременчу цького національного університету ім. Михайла Остроградського Драгобецький В.В.

ЗМІСТ

ПЕРЕДМОВА

У сучасних умовах машинобудування України кривошипні преси є практично єдиним видом технологічного обладнання для листового й об'ємного штампування різноманітних деталей. Використання кривошипних пресів економічно ефективно як в умовах масового й крупносерійного виробництва, так і в дрібносерійному виробництві, особливо останнім часом у зв'язку з розширенням обсягів малого бізнесу. Розвиток саме малих підприємств із невеликим числом працівників підвищує вимоги до професійної підготовки випускників вузів, коло виробничих завдань яких значно розширюється. У зв'язку із цим у навчальних планах підготовки спеціалістів за фахом «Обладнання та технології пластичного деформування конструкцій машинобудування» (8.05050203) передбачений курсовий проект по кривошипних пресах, що ставить один з основних видів навчальних занять за фахом. Крім курсового проекту проектування кривошипних пресів виконується при дипломному проектуванні. Метою курсового проектування за курсом «Проектування та розрахунок кривошипних пресів» є систематизація, поглиблення й закріплення теоретичних знань, отриманих при вивченні спеціальних курсів, застосування цих знань при комплексному рішенні конкретного інженерного завдання, розвиток навичок інженерного самостійного мислення, роботи з довідковою літературою й стандартами. Основне завдання курсового проектування - проектування й розрахунок кривошипного преса, як сучасної технологічної машини для виконання операцій листового або об'ємного штампування, в обсязі, який дозволяє судити про правильність прийнятих конструктивних рішень і відповідність технічних параметрів преса його призначенню. Виконання курсового проекту вимагає достатніх знань по багатьох загальтехнічних дисциплінах. Саме в цьому проекті студент повинен використати повною мірою знання, придбані при вивченні основних загальноіженерних дисциплін - вища математика, інформатика, теоретична механіка, теорія механізмів і машин, опір матеріалів, деталі машин, взаємозамінність, стандартизація й технічні виміри, матеріалознавство, гідравліка й пневматичні приводи, електротехніка й більшості дисциплін спеціальної підготовки. Основні знання про будову й особливості конструкції вузлів і деталей кривошипних пресів вивчаються в загальному курсі «Ковальсько-штампувальне обладнання. Механічні преси» і в даному посібнику не розглядаються. Величезний науковий і виробничий досвід розрахунку й проектування кривошипних пресів узагальнений у численних підручниках, монографіях, наукових виданнях і статтях. У переліку літератури навчального посібника наведена тільки частина джерел, найбільшою мірою стосовних до суті змісту дійсного посібника. При підготовці навчального посібника автори використовували відомі праці основоположників теорії кривошипних пресів по розрахунках головних вузлів та систем пресів (Сторожева М.В., Ністратова О.Ф., Живова Л.І., Власова В.І., Ланського Є.М., Овчинникова А.Г., Ігнатова О.А. та багатьох інших). Враховуючи велике число наукових праць по різним питанням проектування кривошипних пресів, з яких частково використані довідкові дані та розрахункові методи й формули, у посібнику не приводяться посилання на бібліографічні дані. Додаткову інформацію про проектування та розрахунок окремих вузлів та систем можна знайти в допоміжному переліку (далеко не повному) статей із наукових журналів, збірників праць.

Цілком очевидно, що проектування настільки складної машини як кривошипний прес у рамках курсового проекту в повному обсязі неможливе, тому в курсовому проекті вирішується обмежене коло завдань, виконання якого цілком можливо за відведений час. Основну задачу при створенні дійсного навчального посібника автори вбачали в достатнього обсягу теоретичного й довідкового матеріалу для успішного рішення поставлених розрахункових завдань. При цьому автори добре уявляють собі, що студенти відрізняються за рівнем знань від інженерно-технічних працівників діючого виробництва. Вони вперше зустрічаються з рішенням реальної технічної задачі, багато хто з них, маючи достатні теоретичні знання, не володіють ніяким виробничим досвідом. З цієї метою до посібника включено велику кількість прикладів, які на думку авторів значно полегшать вибір того чи іншого конструктивного рішення, визначення параметрів, відповідних коефіцієнтів, тощо. Автори висловлюють щиру подяку проф., д.т.н. Р.І. Рею, проф., д.т.н. І.С. Алієву, проф., д.т.н. В.В. Драгобецькому за корисні рекомендації і заради при підготовці посібника. РОЗДІЛ 1 ЗАГАЛЬНІ ПИТАННЯ КУРСОВОГО ПРОЕКТУВАННЯ

Завдання на курсовий проект Завдання на курсове проектування передбачає розрахунок і проектування кривошипного преса і його вузлів у обмеженому обсязі. Як правило, проектується прес, що випускається відповідно до діючих державних стандартів. За узгодженням з керівником проекту допускається проектування пресів іноземних фірм і пресів з параметрами, що відрізняються від стандартних. При цьому параметри преса повинні бути зіставлені з параметрами аналогічного преса за вітчизняними стандартами з відповідними поясненнями й обґрунтуваннями в пояснювальній записці. При вивченні стандарту варто мати на увазі, що конструкція преса стандартом не визначається, а задаються параметри, що, можуть бути забезпечені різними способами. Як додатковий матеріал студент може використати креслення й технічну документацію преса, отриману на виробництві під час конструкторсько-технологічної практики або на кафедрі. Вибір початкових даних залежить від типу розрахунків. Розрахунок преса може бути проектувальний чи перевірочний. При перевірочному розрахунку визначається ступінь відповідності параметрів існуючого преса конструктивним вимогам, якими зазвичай приймаються найбільші напруги, найбільші деформації (найбільша жорсткість) тощо. У такому випадку початкові дані вибираються з технічної документації на існуючий прес, довідкової літератури. Обрані параметри можуть не відповідати вимогам відповідного стандарту. При проектувальному розрахунку основою для вибору початкових даних є відповідні стандарти, що визначають основні параметри преса, виходячи з його технологічного призначення (додаток 1). У додатку 2 приведені деякі параметри кривошипних пресів, що випускаються підприємствами України та країн СНД. В даному методі проектування необхідно враховувати, окрім чисто технічних параметрів даного пресу економічні, ергономічні вимоги, вимоги умов експлуатації, обслуговування, охорони праці тощо.

Якщо не обговорено окремо, усі розмірності параметрів у даному навчальному посібнику відповідають системі СИ, тобто зусилля – у Ньютонах, Н; лінійні розміри – у метрах, м; крутильний момент – у Ньютонах на метр, Нм; тиск – у Паскалях, П; робота – у Джоулях, Дж; потужність – у Ватах, Вт.

Зміст курсового проекту За завданням на проектування студент розробляє технічне завдання відповідно до ГОСТ 15.001-75, яке є невід'ємною частиною будь-якої конструкторської розробки, у тому числі й курсовому проекті. Курсовий проект виконується на підставі технічного завдання, що встановлює основне призначення, технічну характеристику, техніко-економічні вимоги до машини й склад конструкторської документації. Проект містить текстову й графічну документацію, у сукупності визначаючі склад і побудову преса, обґрунтування конструктивних рішень, оцінку його працездатності і надійності. Комплект конструкторської документації включає: 1. Відомість курсового проекту (основний документ), що містить перелік документів, що входять у проект; 2. Технічне завдання; 3. Розрахунково-пояснювальну записку обсягом 40-50 сторінок (формату А4), що містить опис побудови й принципу дії преса, обґрунтування конструкції й параметрів прийнятих технічних рішень, кінематичні, силові, міцності й енергетичні розрахунки преса, розрахунки вузлів. 4. Графічну частину в обсязі 4-5 аркушів (формату А1), що включає: · креслення загального виду преса, що визначає його конструкцію, взаємодію основних вузлів і пояснює принцип дії; · кінематичну схему преса; · складальне креслення одного з вузлів преса; · робочі креслення декількох (3-5) деталей розроблювального вузла; Конкретний зміст записки і графічної частини погоджуються з керівником проекту. Приблизний зміст розрахунково-пояснювальної записки:

1. Титульний аркуш. 2. Завдання на курсовий проект. 3. Реферат. 4. Перелік умовних позначок, символів, одиниць, скорочень, і термінів. 5. Вступ. 6. Опис конструкції преса. 7. Обґрунтування вибору структурної й кінематичної схеми. 8. Опис пристрою й принципу дії преса. 9. Кінематичні розрахунки: · Синтез головного виконавчого механізму; · Аналіз кінематики головного виконавчого механізму;. · Розподіл загального передатного відношення по передачах. 10. Силовий розрахунок. 11. Енергетичні розрахунки: · Графік зусилля деформації; · Графік жорсткості; · Навантажувальний графік; · Витрати енергії на робочий хід; · Витрати енергії на включення муфти; · Витрати енергії на холості переміщення механізмів; · Розрахунок потужності електродвигуна; · Розрахунок моменту інерції маховика; · Розрахунок ККД циклу й робочого ходу. 12. Розрахунок допускних зусиль на повзуну: · Допустимі зусилля по міцності головного вала; · Допустимі зусилля по міцності зубчастої передачі; · Графік допустимих зусиль на повзуні. 13. Розрахунок фрикційної муфти. 14. Розрахунок гальма. 15. Розрахунок питомих тисків в опорах головного виконавчого механізму. 16. Розрахунок одного з вузлів докладної розробки (шатуна, повзуну, прийомного вала, клиноремінної передачі, станини й ін.). 17. Технічна характеристика преса. 18. Стандартизація й уніфікація при проектуванні преса. 19. Організація робочого місця при роботі на пресі. 20. Охорона праці при роботі на пресі. 21. Список використаної літератури. 22. Додатки: · Відомість курсового проекту; · Технічне завдання; · Роздруківки розрахунків на ЕОМ; · Відомості специфікацій. 23. Зміст.

Основні вимоги, зміст і порядок оформлення конструкторської документації наведені в методичних вказівках по оформленню курсових і дипломних проектів, стандартах підприємства та ін.

ЗНТУ.ХХХХХХ.ХХХ ВД.

Перші чотири позначки відображають код підприємства, де розроблено документ. У даному випадку – ЗНТУ. Шість наступних позначок відповідають коду розробляємого об'єкту відповідно до загальномашинобудівного класифікатора виробів або класифікатора, прийнятого на підприємстві. Три наступні позначки відповідають порядковому номеру розробляємого об'єктів на даному підприємстві. У даному випадку – 001. Останні позначки відображають характер розробленого документу. Прийняті такі позначення: ПЗ - пояснювальна записка; ІЕ - інструкція по експлуатації; ВО - загальний вид об'єкту; СБ - складальне креслення об'єкту; К3 - кінематична принципіальна схема. Наприклад, загальний вид кривошипного гаряче штампувального преса для гарячого штампування в відкритих матрицях буде мати позначення ЗНТУ.043133.001 ВО. Для вузлів, систем та окремих деталей, які входять до складу об'єкту, після третьої групи позначок додається двозначний номер вузла чи деталі, відповідний номеру позиції на складальному кресленні, чи загальному виді.

Захист курсового проекту Захист готового курсового проекту виконується привселюдно перед комісією з декількох викладачів і, можливо, представників промислових підприємств. Ціль захисту складається у виробленні в студентів навичок всебічного інженерного обґрунтування запропонованих технічних рішень й виховання відповідальності за якість рішення інженерного завдання. До захисту представляється повністю закінчений проект, виконаний у повній відповідності із завданням. Вся конструкторська документація повинна бути підписана керівником проекту. Відповідальність за ухвалені рішення й отримані результати, оформлення проекту несе тільки студент. При оцінці проекту враховуються повнота рішення поставлених завдань, якість прийнятих інженерних рішень, ступінь їхньої обґрунтованості, ступінь самостійності роботи, якість оформлення записки й графічної частини, змістовність доповіді й відповідей на поставлені питання, а також відношення студента до поставленого завдання протягом періоду курсового проектування. Розділ 2 Виконавчого механізму

РОЗДІЛ 3 РОЗДІЛ 4 ЕНЕРГЕТИКА ПРЕСА

Основна задача енергетичних розрахунків кривошипного преса складається у визначенні витрати енергії на здійснення одного технологічного циклу, розрахунку необхідної потужності електродвигуна, необхідного моменту інерції маховика і визначенні коефіцієнтів корисної дії преса.

РОЗДІЛ 5 Проектування повзунів Повзун є основним робочим органом преса, і до нього пред'являють ряд високих вимог. Конструкція і форма повзуна визначаються в першу чергу, технологічним призначенням преса і залежать від габаритних розмірів виготовлених виробів і розподілу навантаження по робочій площині, що характеризується величиною максимального питомого зусилля деформування pmax. На повзунах листоштампувальних однокривошипних пресів максимальне питоме зусилля складає 15…50 МПа. Для них застосовують зварені чи полегшені литі повзуни з чавунів марок не нижче СЧ 20. Зварені повзуни мають ребра жорсткості безпосередньо в просторі під місцем кріплення шатуна. Повзуни листоштампувальних двох- і чотирьохкривошипних пресів, як правило, навантажуються невисоким питомим зусиллям (pmax менш 20 МПа). Їх виготовляють звичайно звареними коробчастого типу. Силовий пояс повзуна проходить по периметрі, посиленому подовжніми і поперечними ребрами. Преси призначені для виготовлення виробів зі збільшеними габаритними розмірами в плані, тому для збільшення стійкості повзуна ГВМ включає два чи чотири шатуни. Повзуни листоштампувальних спеціалізованих пресів, у яких величина pmax складає 40…80 МПа, виготовляють з чавунів СЧ 20 чи СЧ 25. Повзуни пресів для гарячого об'ємного штампування піддаються дії значних питомих зусиль (pmax=150...600 МПа). З обліком щодо невеликих розмірів виготовлених виробів, повзуни виготовляються зі сталі не нижче 35Л с мінімальною зоною деформації. Найбільші питомі зусилля розвиваються в пресах для холодного об'ємного штампування, спеціалізованих КГШП (pmax = 800…1200 МПа). Повзуни таких пресів виготовляють зі сталі 45Л. При конструюванні повзуна знижують до мінімуму отвору, пази, різкі переходи перетину й інші концентратори напруг. Повзуни пресів для багатоперехідного об'ємного штампування піддаються нецентральному навантаженню, тому для зменшення перекосів і збільшення точності виробів повзуни мають додаткові напрямні, виготовлені на подовженому хоботі. Задовільна робота повзуна забезпечується при визначеному відношенні довжини напрямних повзуна до їхньої ширини. У сучасних пресах це відношення складає: · однокривошипні преси – 1,4...2,5 · двохкривошипні преси – 0,4...0,5 · КГШП – 2,5...3 · ГКМ: – у горизонтальній площині – 5,5...6 – у вертикальній площині – 25...30 – холодновисаджувальні автомати – більш 2,3. Габаритні розміри повзуна визначаються максимальними розмірами деталей що штампуються і задаються в стандарті на основні параметри преса. Величина зазору Δ у напрямних повзуна залежить від цілого ряду факторів, у першу чергу: типорозміру преса, його технологічного призначення, теплового розширення повзуна, якості обробки направляючих, піддатливості станини і т. п. У першому наближенні зазор Δ дорівнює сумі кінематичного зазору Δк і зазору Δт від теплового розширення повзуна, тобто Δ = Δк +Δт. Кінематичний зазор забезпечує нормальне переміщення повзуна в напрямних без заїдань і приймається рівним Δк = (0,0004…0,001)L, де L –довжина напрямних повзуна. Більші значення приймаються для пресів звичайної точності, менші значення – для пресів підвищеної точності. Зазор для компенсації теплового розширення повзуна визначається по формулі Δт = 0,5αBt, де α =11.10–6 – коефіцієнт лінійного розширення для сталі; t –різниця температур верхньої і нижньої частини повзуна. Для листоштампувальних пресів і холодноштампувальних автоматів t = 2°...5°; для гарячештампувального устаткування t = 20°...30°.

Перевірка нарізки шатуна

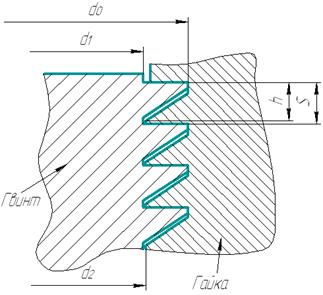

Для складних шатунів виконується перевірка різьбової частини гвинта і стрижня на зминання і вигин (рис. 5.9).

Рис. 5.9. Різьблення шатуна

Напруга зминання різьби

де n – число робочих витків різьби

H г – висота гайки; kn =5 s / d 0 – коефіцієнт, що враховує нерівномірність розподілу навантаження по витках; S – крок різьби. Інші позначення ясні з рис. 5.9.

Напруга вигину витків різьби

де β 1 = h / S – коефіцієнт товщини витка. Допустима напруга зминання [σсм] для сталі 45у рівна 80 МПа, для сталі 40Х – 160 МПа, для сталі 40ХН – 180 МПа, для чавуну СЧ24 – 40 МПа. Допустима напруга вигину [σи] приймається для сталі 45у – 80 МПа, для сталі 40Х – 180 МПа, для сталі 40ХН – 200 МПа, для чавуну СЧ24 – 50 МПа.

Класифікація головних валів

Головні вали кривошипних пресів виконують у виді кривошипного, колінчатого, ексцентрикового чи вала шестірня-ексцентрикового привода з бугельной віссю. Кривошипні вали застосовують у відкритих одностоякових пресах зусиллям до 1,6 МН. Звичайно вал має механізм регулювання ходу повзуна у виді ексцентрикової втулки, установленої на кривошипі. Застосування таких валів останнім часом обмежено внаслідок невисокої його жорсткості через консольний додаток навантаження. При розрахунку міцності вала розрахунковим діаметром є не зовнішній діаметр втулки dА, а діаметр посадкового місця кривошипа. Колінчаті вали застосовують у двох стоякових пресах самих різноманітних типів і конструкцій як з подовжнім так і рівнобіжним розташуванням щодо фронту преса. Ексцентрикові вали мають найбільшу жорсткість у порівнянні з іншими видами валів, тому широко використовуються в пресах для об'ємного штампування, для яких жорсткість ГВМу в значній мірі визначає якість готових виробів. Шестерня-ексцентрикові вали забезпечують збільшений хід повзуна і широко застосовують у листоштампувальних пресах зусиллям за 2,5 МН. Шестерня-кривошипні вали, у яких шестірня охоплює щоки вала, через які відбувається передача крутильного моменту, внаслідок невеликої твердості і збільшеної інерційності в сучасних пресах не застосовують. Двох і чотирьох кривошипні преси можуть мати один чи два двох колінчатих чи двох ексцентрикових вали. Однак у сучасних конструкціях пресів найчастіше застосовують два чи чотири одно кривошипні вали шестерня-ексцентрикового типу, встановлюваних перпендикулярно фронту преса. Для виготовлення валів невеликих і середніх пресів використовують сталь 45, для валів великих і унікальних пресів застосовують сталь 40Х, 40ХН, 40ХНМ. Звичайно вал піддають поліпшенню, тобто загартуванню з низькотемпературною відпусткою.

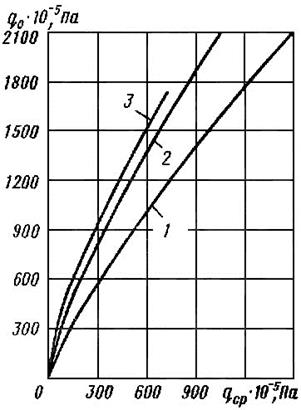

Питомі зусилля в парах ГВМу Оцінку завантаженості опор рекомендується робити по величині центрального питомого зусилля qo у нижній, самій навантажений, точці опори. При початковому зазорі в шарнірах головного виконавчого механізму преса δ=0,001r, питоме зусилля qo визначається по рис. 5.30 чи по наступним формулах у залежності від типу опори (r – радіус опори шарніра):

· циліндрична опора

· сферична опора, пара сталь-чавун

· сферична опора, пара сталь-сталь

Рис. 5.30. Залежність центрального питомого зусилля від q ср 1 – циліндричні опори; 2 – сферичні опори (пари сталь – чавун); 3– сферичні опори (пари сталь – сталь)

Питоме зусилля qср у формулах (5.87)–(5.89) визначається по наступним формулах. Питомі зусилля в малій голівці шатуна: · у кульовій голівці

· у циліндричній голівці

Питомі зусилля у великій голівці шатуна

Питомі зусилля в опорах головного вала

У формулах позначено: b – ширина опори (малої голівки шатуна); dА, dВ, d0 – відповідно діаметр шатунної шийки головного вала, малої голівки шатуна і корінних опор вала: lш, b, lО – відповідно ширина шатунної шийки, ширина малої голівки шатуна і довжина корінних опор вала. Припустимі значення питомих зусиль у шарнірах механізмів пресів приведені в табл. 5.11, причому менші значення тиску приймаються для пресів з меншим номінальним зусиллям. У зв'язку з високими питомими тисками в опорах кривошипних пресів застосовують бронзу БрОФ 10–1. Застосування бронзи з 10 % Sn і 5 % P варто обмежити, бронзу БрОЦС 5–5–5 застосовувати лише в малонавантаженних невідповідальних з'єднаннях. Для підп'ятників у з'єднаннях шатуна з повзуном при малій швидкості ковзання і гарному змащенню іноді застосовують загартовані чи сталі чавуни з міцністю не нижче чим у СЧ 20. Цементуємі чи високо вуглецеві сталі з твердістю HRC 60...62 іноді застосовують для силових чотирьох ланцюгових тихохідних колінно-важільних пресів і напрямних ГКМ.

Таблиця 5.11 Припустимі питомі зусилля в шарнірах механізмів пресів

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 250; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.7.179 (0.019 с.) |

, (5.49)

, (5.49) ;

; , (5.50)

, (5.50) , (5.87)

, (5.87) , (5.88)

, (5.88) . (5.89)

. (5.89)

; (5.90)

; (5.90) . (5.91)

. (5.91) . (5.92)

. (5.92) . (5.93)

. (5.93)