Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Витрати енергії на робочий хідСодержание книги

Поиск на нашем сайте

Енергія в період робочого ходу витрачається на пластичну деформацію металу Ад, на тертя в зчленуваннях ГВМу Атр і на пружну деформацію системи прес-штамп Ау Ар = Ад + Атр+Ау, (4.5) Робота пластичної деформації для конкретних умов деформування може бути визначена методами теорії обробки металів тиском. Більшість кривошипних пресів, як і інших технологічних машин, призначені для виготовлення деякої групи однотипних виробів. Тому енергетичні розрахунки для них виконуються для деякої типової технологічної операції, що є узагальнюючою з енергетичної сторони. У такому випадку робота пластичної деформації приблизно може бути визначена по формулі

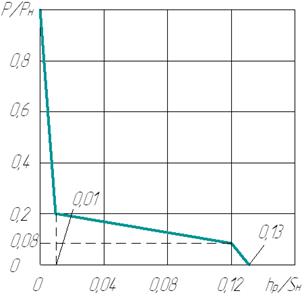

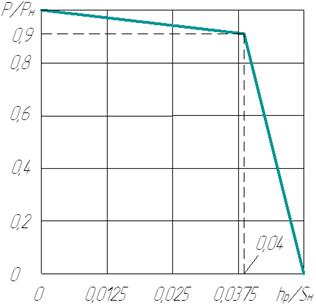

де k р – коефіцієнт повноти графіка; Р м – максимальне зусилля деформації; h р – база деформації, що представляє собою величину робочого ходу повзуна. Визначити дві інші складові роботи робочого ходу аналітичними методами неможливо, тому в даний час прийнята наступна методика розрахунку роботи робочого ходу. Задаючись графіком типової технологічної операції з урахуванням пружної деформації преса в період робочого ходу, визначається графік залежності крутильного моменту на головному валу. Площа цього графіка пропорційна роботі робочого ходу. Виходячи зі статистичних даних по завантаженню кривошипних пресів, установлені типові графіки зусиль деформації для найбільш характерних операцій, виконуваних на даному типі преса. По характеру силового режиму технологічні процеси і відповідні їм графіки зусиль деформації поділяються на чотири групи для листового штампування і п’ять – для об’ємного (рис. 4.1). Вибір типу графіка при розрахунку преса конкретного технологічного призначення визначається переважною технологічною операцією, характерною для даного типу преса. Наприклад, преси для розділових операцій розраховують за графіком зусилля вирубки, преси для витяжки – за графіком зусиль витяжки і т. д. Преси для багато перехідного однопозиційного штампування (КГШП, ГКМ, листоштампувальні преси) розраховують по найбільш навантаженому переході, яким для гарячого об’ємного штампування є штампування в остаточному переході. Багато позиційні преси й універсальні преси, на яких виконуються одночасно кілька переходів, розраховуються за графіком, що являє собою геометричну суму графіків усіх виконуваних операцій.

Для універсальних листоштампувальних пресів використовують графік найбільш енергоємної операції (неглибока витяжка, гнуття). Преси з перемінним ходом розраховують при максимальному переміщенні повзуна. База деформації для всіх операцій, крім розділових, визначається як частина номінального ходу повзуна (рис. 4.1). Базу деформації для розділових операцій крім різання на гільотиних ножицях, тобто для вирубки, пробивання, обрізка облою рекомендується визначати по фактичному переміщенню повзуна в період робочого ходу. База деформації розраховується як частина товщини металу, що вирубується, (рис. 4.1, а)

де k – поправочний коефіцієнт; t c – товщина листа (t cл), що вирубується, чи облою (t cз) при обрізанні. Для вирубки, пробивання і холодної обрізки облою k = 0,4…0,5; для гарячої обрізки k = 1; для різання прутків k = 0,25…0,35, причому менші значення приймаються для більш твердих матеріалів. Номінальна товщина листів, що вирубуються, tсл у залежності від номінального зусилля листоштампувальних пресів простої дії і номінальна товщина облою tсз у поковок після відкритого штампування приведені в табл. 4.2. Для обрізних пресів база деформації hр збільшується в 1,6…2,4 рази для обліку товщини додаткового шару металу в закругленнях позначки під прошивання чи в місці переходу від тіла кування до облою. Більші значення відповідають пресам меншого номінального зусилля. Таблиця 4.2 Товщина листа tcл і облою tcз

При визначенні початку і кінця робочого ходу для розділових операцій необхідно передбачати заходження hзах пуансона в матрицю на 1…2 мм для проштовхування виробу. Процес деформування починається при недоході повзуна до крайнього нижнього положення на величину h m = t c + h зах, (4.8) а закінчується при h 1 = t c – h р + h зах . (4.9) Положення повзуна h2 у момент досягнення максимального зусилля приймається рівним

h 2 = t c(1 – 0,33 k) + h зах. (4.10) Коефіцієнт повноти графіка kр приймається рівним 0,833. Для всіх інших типових операцій штампування графіки зусиль деформації представлені у відносних координатах переміщення повзуна, тому повинні бути перелічені для заданих значень номінального зусилля преса і номінального ходу повзуна. Значення максимального зусилля, деформації що рекомендуються, робочого ходу повзуна і коефіцієнта повноти графіка приведені в табл. 4.3 і показані на рис. 4.1. Графіки креслять в абсолютних координатах – по вісі абсцис відкладають базу деформації hр, а по осі ординат – поточне значення зусилля. Оскільки графіки викреслюють без обліку пружної деформації, вони справедливі для застосування до різних типів пресів, що виконують ту саму операцію. Таблиця 4.3 Параметри графіків зусилля деформації

Базою деформації hр прийнято вважати повне переміщення повзуна для здійснення технологічної операції, що відповідає фактичному переміщенню повзуна при абсолютно жорсткому пресі і штампі. Необхідно відзначити, що площа, обмежена осями координат і графіком зусилля деформації, представляє, з урахуванням масштабів зусилля і переміщення повзуна, роботу пластичної деформації без обліку яких-небудь втрат. Пружна піддатливість системи прес-штамп змінює форму графіка зусиль деформації, при чому, чим нижче жорсткість системи, тим зміни будуть сильніше. Змінений графік зусиль деформації, що враховує пружну деформацію системи, називають навантажувальним графіком. Жорсткість преса С (МН/мм) приймають на підставі практичних даних для кожного типу преса, чи визначають по емпіричній залежності

де К – коефіцієнт пропорційності, прийнятий у залежності від типу преса по таблиці 4.4.

а) – вирубка звичайна

б) – витяжка на пресі простої дії

в) – витяжка на пресі подвійної дії

г) – гнуття

д) – гаряче штампування

е) – холодне калібрування-карбування

ж) – гаряче видавлювання

з) – холодне видавлювання

и) – висадження Рис. 4.1. Типові графіки зусиль деформації для листового й об'ємного штампування

Таблиця 4.4 Коефіцієнт пропорційності К

Графік пружної деформації будується в координатах зусилля PD – пружна деформація Δl. Приймається лінійна залежність пружної деформації від зусилля деформації. Максимальне значення пружної деформації при номінальному зусиллі визначається за формулою

У реальних пресах із жорсткістю, заданою графіком PD = f(l) переміщення повзуна під час робочого ходу Sp (активний хід повзуна) визначається як сума абсолютної деформації металу h і пружної деформації l, що відповідає активному навантаженню в цей момент S p = h + Δ l. (4.13) Однак характер перетворення графіка зусиль деформації специфічні для кожного з наступних трьох типів технологічних процесів: 1. Штампування закінчується в КНП повзуна, максимальне значення зусилля деформації досягається значно раніше і до кінця процесу деформування поступово знижується до нуля. Така зміна зусилля характерно для усіх видів витяжки. У цьому випадку зміни активного ходу повзуна не відбувається, тобто база деформації не змінюється, Sр = hр, а зміщується тільки максимум зусилля. У таких випадках при розвантаженні відбувається повне повернення в привод потенційної енергії пружної деформації A у = 0,5 P max Δ l max, (4.14) і витрати енергії в період робочого ходу варто зменшити на цю величину або при побудові навантажувального графіка можна пружною деформацією нехтувати. Тут позначено: P max – максимальне зусилля деформації, вказане на рис. 4.1, б і 4.1, в; l max – максимальна пружна деформація, яка обраховується по формулі (4.9) при P н= P max. 2. Штампування закінчується до КНП повзуна, але зусилля різко падає до нуля в момент закінчення деформації. Така зміна зусилля властиво всім розділовим операціям. У такому випадку графік зусиль деформації перетвориться в навантажувальний зі значною зміною бази деформації S р = h р +Δ l max. (4.15) Тому що графік зусилля деформації після досягнення максимуму падає більш круто, чим графік жорсткості (розділові операції), то повернення енергії не відбувається, унаслідок її втрати через збільшений робочий хід повзуна. 3. Штампування закінчується при крайнім нижнім положенні повзуна з різким зниженням зусилля від максимального значення до нуля після КНП за графіком пружної деформації. Така зміна зусилля характерно для операцій гарячого об'ємного штампування, калібрування, гнуття й ін. Графік зусиль деформації перетвориться також зі значною зміною бази деформації S р = h р +Δ l max. (4.16) У КНП повзуна продовжує діяти максимальне зусилля деформації і для подальшого повороту кривошипного вала необхідно прикласти момент, що крутить, доти, поки плече сили PAB не стане рівним нулю, тобто поки вал не повернеться на кут, що називають кутом мертвого тертя. Величина кута мертвого тертя визначається за формулою (3.8) або (3.9). Якщо величина кута мертвого тертя αм більше кута повороту кривошипного вала αу, протягом який відбувається розвантаження від пружної деформації, тоді зусилля знижується до нуля по розвантажувальній галузі і вся потенційній енергії пружної деформації губиться. Навантажувальний графік і графік крутильного моменту у цьому випадку будуються від кута початку робочого ходу αнр до кута αу після крайнього нижнього положення. Якщо ж αу > αм, то при положенні вала, обумовленим кутом αм, навантаження різко падає до нуля (графіки зусилля і крутильного моменту круто зменшуються до нуля) і губиться тільки частина накопиченої пружної енергії.

Кут повороту вала αу для пружного розвантаження визначається по формулі (4.17) при S =Δlmax. З огляду на те, що зі збільшенням радіуса кривошипа і кута початку робочого ходу αр збільшується приведене плече крутильного моменту, а отже, і крутильний момент, відповідно зростає і робота робочого ходу Ар. Тому при проектуванні технологічної операції варто прагнути до зменшення кута початку робочого ходу αнр, а для пресів з регульованим ходом використовувати найменший, припустимий по технологічних розуміннях, хід повзуна. Після побудови навантажувального графіка в координатах PD = f(S) його необхідно перетворити в графік PD = f(α), де α – кут повороту ведучого вала. При цьому кут повороту вала можливо визначати по формулі

чи використовувати раніше отриманий в розділі 2 графік переміщення повзуна S = f (α). При цьому визначаються кут початку робочого ходу α нр, кут кінця робочого ходу α кр, кут робочого ходу α р. Використовуючи раніше обчислені значення приведеного плеча крутильного моменту (див. п. 3, формула (3.1)), для декількох значень положення вала в межах робочого кута αр визначається величина крутильного моменту на головному валу Mk = PD mk. Планіметруючи діаграму Mk = f(α) на ділянці робочого ходу αр = αнр – αкр, знаходиться величина витрати енергії на здійснення робочого ходу.

де F M – площа, обмежена кривою моменту, що крутить, і осями координат, мм2; μ M – масштаб моменту, що крутить, Нм/мм; μ α – масштаб кутів повороту головного вала, рад/мм. Необхідно відзначити, що виділити з витрати Ар складові Ад, Атр і Ау не надається можливим. Для більшої зручності і точності розрахунків рекомендується використовувати наступний графо-аналітичний метод визначення роботи робочого ходу. Після побудови типового графіка пластичної деформації виділяються все точки перегину, координати яких по осі зусиль (Pi) і осі деформацій (hi) відомі. По формулі

В такому разі витрати енергії на робочий хід складають суму елементарних витрат

Всі розрахунки дуже легко виконувати з використанням обчислювального пакету MathCAD або пакету Excel. Використання обчислювальної техніки дозволяє легко виявити вплив конструктивних параметрів преса на витрати енергії, для чого необхідно лише змінити початкові дані, а решта розрахунків виконується автоматично. Найбільша похибка розрахунків не перевищує 3…7 %, і значно менша, чим при простому графічному визначенні роботи робочого ходу. У пояснювальній записці приводять усі графіки, побудовані для визначення витрати роботи робочого ходу і таблицю розрахунку моменту, що крутить, на головному валу.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 263; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.217.46 (0.013 с.) |

, (4.6)

, (4.6) (4.7)

(4.7) , (4.11)

, (4.11)

. (4.12)

. (4.12) , (4.17)

, (4.17) , (4.18)

, (4.18) визначаються пружні деформації для вказаних точок. Координати всіх вказаних точок по осі деформацій змінюються відповідно до характеру перетворення графіків деформації, вказаних вище. Отриманий навантажувальний графік на кожному виділеному інтервалі, враховуючи лінійний характер залежності зусилля від деформації, послідовно розподіляється навпіл на декілька (4 або 8) допоміжних інтервалів. Допоміжні точки легко визначаються як середнє арифметичне між двома сусідніми відомими точками. Після цього для кожної точки по формулі (4.17) визначається відповідний кут повороту головного валу, потім приведене плече крутильного моменту по формулі (3.1), і нарешті величина крутильного моменту в кожній додатковій точці.

визначаються пружні деформації для вказаних точок. Координати всіх вказаних точок по осі деформацій змінюються відповідно до характеру перетворення графіків деформації, вказаних вище. Отриманий навантажувальний графік на кожному виділеному інтервалі, враховуючи лінійний характер залежності зусилля від деформації, послідовно розподіляється навпіл на декілька (4 або 8) допоміжних інтервалів. Допоміжні точки легко визначаються як середнє арифметичне між двома сусідніми відомими точками. Після цього для кожної точки по формулі (4.17) визначається відповідний кут повороту головного валу, потім приведене плече крутильного моменту по формулі (3.1), і нарешті величина крутильного моменту в кожній додатковій точці. . (4.19)

. (4.19)