Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення середнього радіуса тертяСодержание книги

Поиск на нашем сайте

Середній радіус поверхні тертя визначається з умови передачі розрахункового моменту, що крутить.

Тут Мрас – розрахунковий момент муфти (7.1) чи гальма (7.2) в МН.м. Число поверхонь тертя m залежить від конструкції і типу фрикційного матеріалу чи муфти гальма. Параметри тертя q, kвз, δ, δф вибираються відповідно по табл. 7.4 і табл. 7.5. У разі потреби забезпечення заданого терміну служби фрикційних елементів середній радіус визначається по формулі

Число циклів вмикання N рекомендується приймати не менш (3…7).106. Таблиця 7.9 Орієнтовані дані часу відключення

Примітка: Менші значення приймаються для пресів з числом ходів n н понад 120 у хвилину, більші – для пресів з n н менше 40 ходів у хвилину. У таблиці 7.9 позначено: 1. Розташування пристроїв, що включають, на бічних чи стійках на передній панелі; 2. Розташування пристроїв, що включають, на виносному пульті.

Момент інерції веденої частини привода на цій стадії проектного розрахунку невідомий, тому його визначають по емпіричній формулі

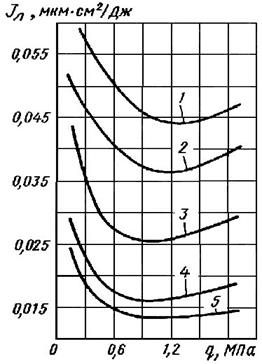

де γм – відносний момент інерції ведених частин муфти, рівний 1,7…2,8, причому більші значення приймаються для менших оборотів вала муфти; J пр – приведений момент інерції веденої частини привода без деталей муфти і гальма. Допоміжний коефіцієнт aR при розрахунку гальма приймається рівним 1,5, а при розрахунку муфти вибирається по таблиці 7.10. Лінійна інтенсивність зносу Jл фрикційного матеріалу визначається по рис. 7.2. Для феродо приймається Jл = 0,3 мкм см2/Дж. Величина ресурсу на знос h* (см) залежить від типу фрикційних елементів: для вставок, що плавають, h* = 0,5…0,8 см; для нерухомих вставок h* = 0,6m, см; для суцільного контакту h* = 0,6hнm, де hн – товщина накладки (звичайно hн ≤ 3 см); m – число поверхонь тертя.

Таблиця 7.10 Величина коефіцієнта aR для муфти

Рис. 7.2. Залежність лінійного зносу від тиску 1 – козід; 2 – ФК24А; 3 – 143–66; 4 – 8–45–62; 5 – 63–7–67

З двох значень середнього радіуса, знайденого по формулах (7.4) та (7.5), приймається більше. Якщо розрахунковий радіус Rср, визначений по другій умові, більш ніж у 1,6 рази перевершує радіус Rср по першій умові, то доцільне застосування фрикційних матеріалів з більш низькими значеннями фактичного тиску q, обраного по табл. 7.4. Якщо використання інших матеріалів не дає бажаних результатів, то муфту і гальмо варто установити на більш тихохідний вал.

Визначення параметрів тертя

Для вузлів із суцільним контактом зовнішній і внутрішній радіуси рівні:

Отримані значення округляються до найближчого розміру сортаменту на фрикційні накладки, уточнюють параметри Rср і B по формулах

і визначається дійсна площа тертя

Радіуси поверхні тертя вузлів з дискретним контактом залежить від співвідношення ширини кільця тертя B до довжини вставки lв. Ширина кільця тертя дорівнює B = δRср. Довжина вставки l в визначається по табл. 7.2. Якщо довжина l в більш ніж на 20…25 % відрізняється від величини B, те необхідно зробити перерахунок kвз по формулі У залежності від відношення B/lв визначається розташування вставок: · при B/lв = 0,9…1,1 приймається однорядне розташування; · при B/lв = 1,55…1,9 приймається дворядне розташування з перекриттям; · при B/lв = 2,2…2,4 приймається дворядне розташування без перекриття; При виборі схеми розташування необхідно враховувати, що дворядне розташування вставок з перекриттям забезпечує коефіцієнт взаємного перекриття kвз менше 0,38…0,4. Число вставок mв визначається з умови забезпечення заданого тиску на поверхні тертя

і уточнюється за умовою розміщення: · овальні вставки при однорядному розташуванні

· круглі вставки при однорядному розташуванні

· овальні вставки при дворядному розташуванні з перекриттям

· круглі вставки при дворядному розташуванні з перекриттям

де Δ l = 10 мм при B / l в=1,9; Δ l =15 мм при B / l в=1,8; Δ l =20 мм при B / l в=1,7; Δ l =30 мм при B / l в=1,55; Δв – перемичка між вставками Δв = 25…30 мм. У формулах (7.11) і (7.13) позначено: dв, rв – відповідно діаметр і радіус круглої вставки; усі розміри приведені в мм. Кількість вставок у верхньому mвв і нижньому mвн ряду приймається рівним: · для дворядного розташування з перекриттям m вв = m вн = 0,5 m в; · для дворядного розташування без перекриття m вв = 1,5 m вн і m в = 2,5 m вн. Після визначення кількості вставок визначаються зовнішній і внутрішній радіуси тертя: для однорядного розташування

для дворядного розташування

Отримані значення радіусів Rн і Rв округляються до чисел, кратних 5, уточнюється середній радіус тертя Rср і ширина кільця тертя B. Потім визначається сумарна площа тертя:

і уточнюється значення коефіцієнта взаємного перекриття:

Визначення товщини дисків

Товщина веденого диска hд залежить від типу фрикційних елементів. Для муфт і гальм з накладками товщина диска з умови забезпечення достатньої твердості приймається hд > (0,06…0,11)B. Менші значення приймаються для муфт при B > 350 мм, більші значення –для муфт при B < 100 мм. Для муфт із вставками товщина диска визначається виходячи з розрахунку вставки на бічне зминання: для суцільних вставок – по матеріалі вставки, для комбінованих вставок – по матеріалі бандажа чи обойми

Напруга [σсм] приймається для матеріалу, що контактує з веденим диском – для суцільних вставок це матеріал вставки, для комбінованої вставки – матеріал бандажа. Коефіцієнт ширини вставки ψ1 і напруга зминання, що допускаються, [σсм] приведені в табл. 7.11. Значення коефіцієнтів, що характеризують якість поверхні вікна диска kоб, динамічності навантаження kд, максимальні напруги kσ, характер роботи вставки kв зазначені в табл. 7.12.

Таблиця 7.11 Допустимі напруження зминання [σсм] і коефіцієнт ширини вставки ψ1

Таблиця 7.12 Коефіцієнти, враховуючі умови роботи вставок

У будь-якому випадку товщина диска з вставками повинна бути більше (0,06…0,11)B. Більші значення приймаються для вузлів меншого габаритного розміру. Якщо товщина диска, визначена за умовою (7.16) більше (0,2…0,3)B, рекомендується застосовувати литі фігурні диски чи комбіновані вставки. Товщина перемичок hпд литих дисків приймається рівною hпд = (0,07…0,08)B.

Товщина ведучого диска h1 встановлюється в залежності від його конструктивного виконання, умов теплопередачі з поверхні тертя. Щоб забезпечити необхідну жорсткість диска, його товщина повинна бути: · для натискного диска

· для опорного чи проміжного диска без ребер

· для опорного диска з ребрами

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.129.167 (0.009 с.) |

, см. (7.4)

, см. (7.4) , см. (7.5)

, см. (7.5) . (7.6)

. (7.6)

. (7.7)

. (7.7)

. (7.8)

. (7.8) .

. (7.9)

(7.9) ; (7.10)

; (7.10) ; (7.11)

; (7.11) ; (7.12)

; (7.12) . (7.13)

. (7.13) ;

; .

. , (7.14)

, (7.14) . (7.15)

. (7.15) , (7.16)

, (7.16) ;

; ;

; .

.