Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допустимі зусилля по міцності головного вала

В сучасних кривошипних пресах використовуються в основному три типи валів, показані на рис. 5.12, та їх різновиди. Усі преси в залежності від технологічного призначення і конструктивного виконання ГВМу розділені на 18 типів (табл. 5.5), яким відповідають 14 розрахункових схем ГВМу, представлених на рис. 5.13–5.26. Початкові розміри вала при перевірочному розрахунку визначаються по кресленнях пресів-аналогів, довідковим даним. Можливо використовувати деякі дані, приведені в додатку 2. При проектному розрахунку розміри визначаються в наступному порядку. По емпіричних формулах у залежності від номінального зусилля Pн (у МН) знаходять діаметр dО корінних опор вала (у мм): · одноколінчатий вал (рис. 5.12, а) P н<2 МН P н>2 МН · двохколінчатий вал P н<1,6 МН P н>1,6 МН · ексцентриковий вал (рис. 5.12, б)

· колінчатий вал ГКМ

· осі шестерня-ексцентрикового приводу (рис. 5.12, в) d О = 25 P н + 110…120. (5.59)

Рис. 5.12. Основні типи валів

Таблиця 5.5 Типи пресів і розрахункові схеми ГВМу

Розрахункова схема 1

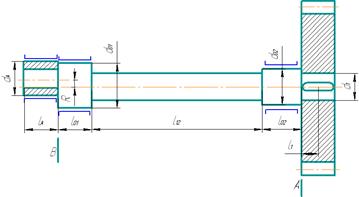

Рис. 5.13. Розрахункова схема 1

Перетин ВВ Перетин АА

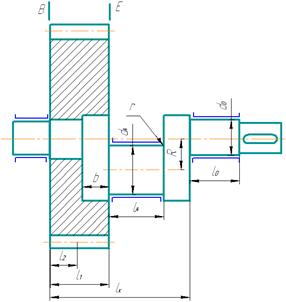

Розрахункова схема 2

Рис. 5.14. Розрахункова схема 2 Перетин ВВ Перетин АА Тут позначено:

Розрахункова схема 3

Рис. 5.15. Розрахункова схема 3

Перетин ВВ при Sн > dО

Перетин EE

де Перетин АА

Розрахункова схема 4

Рис. 5.16. Розрахункова схема 4

Перетин ВВ де при Sн>dО Перетин EE

Розрахункова схема 5

Рис. 5.17. Розрахункова схема 5

Перетин BB

Розрахункова схема 6 Перетин АА

Рис. 5.18. Розрахункова схема 6

Розрахункова схема 7

Рис. 5.19. Розрахункова схема 7

Перетин ВВ

при Sн > dО Перетин EE

Розрахункова схема 8

Рис. 5.20. Розрахункова схема 8

ПеретинВВ

Розрахункова схема 9

Рис. 5.21. Розрахункова схема 9

Перетин ВВ

Перетин EE

Розрахункова схема 10

Рис. 5.22. Розрахункова схема 10

Перетин ВВ

Перетин EE

Розрахункова схема 11 Перетин EE

Рис. 5.23. Розрахункова схема 11

Розрахункова схема 12 Перетин EE

Рис. 5.24. Розрахункова схема 12

Розрахункова схема 13 Перетин BB

Перетин EE

Рис. 5.25. Розрахункова схема 13

Розрахункова схема 14

Рис. 5.26. Розрахункова схема 14

Перетин BB

Перетин EE

По емпіричних залежностях, приведеним у табл. 5.6, знаходять попередні розміри валів. Отримані розміри округляють до величини, кратної 5 мм. У таблиці 5.6 типи валів позначені: 1 – одноколінчатий вал (рис. 5.12, а); 2 – двохколінчатий вал; 3 – одно шатунний ексцентриковий вал (рис. 5.12, б); 4 – двох шатунний ексцентриковий вал; 5 – шестерня-ексцентриковий привід (рис. 5.12, в). Таблиця 5.6 Орієнтовані розміри головних валів

Примітка: 1. Для двох колінного ексцентрикового валу ширина проточки між ексцентриками складає 0,52dО. 2. Довжина підшипника lш шестерня-ексцентрикового приводу дорівнює довжині опорної шийки lО вісі.

Користаючись розрахунковими залежностями для обраної схеми ГВМу (рис. 5.13–5.26) визначають допустимі зусилля по міцності вала в зазначених перетинах. Розрахунок допускні зусилля в діапазоні зміни кута повороту головного валу від 0 до 90º. Результати розрахунків представляють у розрахунковій записці на графіку й у таблиці. У пояснювальній записці обов'язково представляється графік допускних зусиль по міцності головного вала. Параметри розрахункових формул (5.60) – (5.86) вибираються в такий спосіб. Діаметр посадкового місця під зубчасте колесо чи маточину муфти d1 приймається рівним d1 = d0–(10...40)мм. Відстань від опори до середини зубчастого колеса l1 приймається рівним половині ширини колеса і відстані від колеса до опори (15...40 мм). Границя витривалості матеріалу при симетричному знакозмінному циклі вигину σ-1и вибирається табл. 5.7. Коефіцієнт запасу міцності n приймається по таблиці 5.8. Якщо прес не оснащений запобіжниками від перевантаження по зусиллю, величину коефіцієнта необхідно збільшити на 20...25 % Значення коефіцієнтів матеріалу Фσ і Фτ визначаються по графіках, приведеним на рис. 5.27 у залежності від розмірів шийки, матеріалу вала і співвідношення радіуса галтелі і діаметра шийки. При діаметрі більше 280 мм коефіцієнти Фσ і Фτ залишаються незмінними. Таблиця 5.7 Механічні властивості сталей для головних валів

Коефіцієнт с дорівнює відношенню с = Gм/Pн, де Gм – вага маховика. При проектувальному розрахунку приблизно можна приймати с = 0,003…0,004. Більші значення приймаються для пресів меншого номінального зусилля. Настановний кут шестірні δ при перевірочному розрахунку визначається по кресленнях прес-аналога. При проектувальному розрахунку кут δ визначається компонувальною схемою преса. Необхідно враховувати, що найменші габарити преса по висоті і довжині забезпечуються при значеннях настановного кута приблизно 45°...60° чи 120°…140°. Таблиця 5.8 Запас міцності валу n

Радіус Rk ділильної окружності зубчастого колеса визначається при розрахунку зубчастої передачі (див. п. 6.3). Кут зачеплення αш залежить від ступеня корекції зубчастої передачі і залежить від числа зубів коліс (див. п. 6.3.2); для не коригованих коліс αш=20°. Для головних валів кривошипних пресів характерний несталий режим перемінних навантажень. Пресс тільки частина загального часу працює з максимальними навантаженнями, тому гранична сумарна напруга менше максимальної напруги. Таке зменшення напруги враховується коефіцієнтом еквівалентного навантаження kэ. У залежності від інтенсивності навантаження всі кривошипні преси підрозділяються на чотири групи:

1) переналагоджувані автомати для холодного і гарячого штампування; 2) автоматизовані машини всіх типів, витяжні преси, преси для видавлювання і точної вирубки, гільйотині ножиці; 3) універсальні листоштампувальні преси, преси для розділових операцій, для холодного об'ємного штампування; 4) гаряче штампувальні преси при багато перехідного штампування з ручним обслуговуванням. Значення коефіцієнта еквівалентного навантаження kэ що рекомендуються, для зазначених груп пресів у залежності від номінального числа ходів nн і коефіцієнта використання числа ходів ри приведені в табл. 5.9. При розрахунку коефіцієнта kэ приймається, що середня тривалість робочого ходу складає приблизно 10...20% від часу одного повного ходу повзуна. Загальний фонд часу Tc роботи преса при двозмінній експлуатації протягом 5 років прийнятий рівним 15000…18000 год., при роботі протягом 9 років – 27000...31000 год.

Рис. 5.27. Значення коефіцієнтів Фσ і Фτ : а – Фσ для для сталі 45 (нормалізованої); б – Фτ для сталі 45 (нормалізованої); в – Фσ для сталей 40Х и 40ХН (поліпшених); г – Фτ для сталей 40Х и 40ХН (поліпшених)

Таблиця 5.9 Коефіцієнт еквівалентного навантаження kэ при розрахунку головного вала

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 323; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.62.45 (0.06 с.) |

; (5.53)

; (5.53) ; (5.54)

; (5.54) ; (5.55)

; (5.55) ; (5.56)

; (5.56) ; (5.57)

; (5.57) ; (5.58)

; (5.58)

; (5.60)

; (5.60) . (5.61)

. (5.61)

.

.

; (5.64)

; (5.64) ; (5.65)

; (5.65) , (5.66)

, (5.66) ;

;

(5.68)

(5.68)

; (5.69)

; (5.69) , (5.70)

, (5.70)

, (5.71)

, (5.71) де

де

(5.73)

(5.73)

; (5.74)

; (5.74) , (5.75)

, (5.75)

(5.76)

(5.76)

(5.77)

(5.77) ;

; (5.78)

(5.78) .

.

;

; (5.80)

(5.80)

(5.81)

(5.81) .

.

.

.

(5.83)

(5.83) .

. .

.

(5.85)

(5.85) .

. (5.86)

(5.86) .

.