Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок і проектування фрикційних муфт і гальм

Передумови розрахунку Розрахунок муфт і гальм кривошипних пресів є важливою частиною розрахунків преса, тому що від правильності вибору параметрів системи вмикання залежать значною мірою як загальні параметри працездатності преса, так і умови роботи багатьох вузлів і систем, насамперед привода. Розрахунок муфт, гальм і системи керування варто робити спільно, тому що деякі параметри цих вузлів взаємозалежні. Розрахунку систему вмикання повинні передувати загальний розрахунок і компонування привода преса, тобто повинні бути визначені: · структура привода преса; · максимальний крутильний момент, на головному валу; · передатні відносини всіх передач; · розміри головного вала; · розміри прийомних і проміжних валів; · розміри зубчастих коліс; · розміри клиноремінної передачі; · потужність двигуна і момент інерції маховика; · місце розташування муфти і гальма і т. д. Для муфт і гальм виконують проектувальний чи перевірочний розрахунок. При проектувальному розрахунку на підставі початкових даних визначають параметри системи вмикання. Проектувальний розрахунок виконується при проектуванні нових пресів, чи модернізації існуючих, коли відсутні аналоги чи дані для попереднього вибору параметрів. При перевірочному розрахунку визначають ступінь досконалості системи вмикання, шляхом розрахунку передбачуваних експлуатаційних параметрів системи при заданих розмірах елементів. При необхідності, уточнюються початкові дані і розрахунок повторюється. Перевірочний розрахунок може бути спрощеним і уточненим. При спрощеному розрахунку вузол оцінюється по середнім значеннях параметрів тертя, при уточненому – з урахуванням реальних умов навантаження. Тип розрахунку при курсовому проектуванні встановлюється за узгодженням з керівником проекту.

Проектувальний розрахунок муфти і гальма Вибір типу муфти і гальма

Муфти і гальма кривошипних пресів є відповідальними вузлами від яких в значній мірі залежить працездатність і ефективність роботи преса. До них ставлять високі вимоги, задоволення яких повинно забезпечуватись при виборі типу вузла. Основні вимоги наступні: · надійність и безпечність роботи, котрі заключаються в гарантованому вмиканні і вимиканні, виключенню самовільного вмикання;

· швидкість спрацювання і легкість керування; · довговічність і ремонтопригодність. В дійсний час в сучасних пресах використовують багато різноманітних конструкцій муфт і гальм. Найбільше розповсюдження отримали фрикційні дискові муфти і гальма з пневматичним приводом. Стрічкові і колодочні гальма сьогодні в системах вмикання кривошипних пресів практично не використовуються і тут не розглядаються. В залежності від способу забезпечення взаємодії муфти і гальма розподіляються на роздільні и жорстко зблоковані. В перших вузлах взаємодія забезпечується системою керування, в другому –жорстким кінематичним зв’язком між муфтою і гальмом. В залежності від розташування опор вала муфти вони діляться на консольні і між опорні. Вибір схеми муфти і гальма залежить від багатьох факторів, головними з яких є: · тип привода преса и форма станини; · габаритні розміри маховика и фрикційного вузла; · зручність обслуговування і ремонту; · місце установки вузла; · вимоги техніки безпеки; · особливості експлуатації преса заданого технологічного призначення і др. При виборі схеми компоновки слід враховувати, що консольне розташування вузла значно полегшує його обслуговування. Однак для крупних пресів необхідно розвантажувати вал від ваги муфти. При між опорному розташуванні вузла обслуговування ускладнюється, однак забезпечується більш точна установка вала, покращуються умови роботи передач, підвищується безпечність в разі поломок. Спеціальні конструкції вузлів дозволяють вирішувати деякі конструктивні питання. Наприклад, використання металевої діафрагми, дозволяє позбавиться від шліцьового з’єднання ведучих дисків і зносу манжет. Жорстко зблоковані муфти і гальма слід використовувати тільки в швидкохідних пресах (число вмикань більше 60 в хвилину). Такі вузли мають один пневматичний циліндр, що зменшує металоємкість вузла і інерційність ведених частин. Підведення стислого повітря в них виконується через отвір в валу, що вимагає ретельного контролю за станом ущільнень.

Важливим питанням при проектуванні системи вмикання є вибір місця установки муфти і гальма. Великі габаритні розміри вузлів, які залежать від крутильного моменту и значні витрати енергії на вмикання, зростаючі з збільшенням швидкості обертання, являються суперечними факторами, які потребують ретельного аналізу. Більш детальний аналіз і порівняння конструкцій вузлів систем вмикання розглядається в курсі «Ковальсько-штампувальне обладнання».

Вибір матеріалу пари тертя

Вибір фрикційного матеріалу залежить від умов експлуатації фрикційного вузла, типу преса й інших факторів. При легких умовах роботи (невелике число оборотів вала і невелике число включень) будь-який матеріал працює задовільно. Тяжкі умови роботи (великі листоштампувальні преси, КГШП, ГКМ і ін.) вимагають ретельного вибору матеріалу, тому що від цього в значній мірі залежить працездатність, надійність і довговічність вузла. Фрикційні матеріали, що використовуються в сучасному пресовому будівництві діляться на три групи: м’які, напівм’які и тверді. М’які матеріали (63–7–67, 8–45–62 и др.) задовільно працюють при великих ударних навантаженнях і використовуються в дискових вузлах крупних пресів. Тверді матеріали (ретинакс ФК16Л, ФК24А і др.) в останній час використовують рідко із-за великої хрупкості и розтріскування при роботі. Найбільше розповсюдження отримали напівм’які матеріали (143–63, 143–66, козід и др.), які маючи високі експлуатаційні характеристики, відрізняються постійність параметрів при змінах температури и тиску. Орієнтовані рекомендації з вибору фрикційних матеріалів приведені в табл. 7.1. Таблиця 7.1 Рекомендації з вибору фрикційних матеріалів

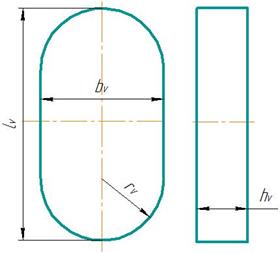

Фрикційні елементи муфт і гальм виконуються у виді вставок чи накладок. Застосування вставок є досить ефективним напрямком зниження металоємності вузла, зменшення трудомісткості обслуговування. Однак для великих пресів їхнє застосування обмежується високими ударними навантаженнями в період вмикання і невисокою міцністю. Необхідно враховувати, що застосування вставок виправдане тільки для тих вузлів, у яких їхня заміна не вимагає значного розбирання вузла, що забезпечується далеко не завжди. Для нормальної роботи фрикційного вузла необхідно правильно вибрати матеріал протитіла. Найчастіше диски виготовляють зі сталі Ст5 чи стали Ст3. У вузлах великих пресів застосовують чавун СЧ 21 чи СЧ 24. Для зменшення зносу фрикційних матеріалів рекомендується абразивна обробка і накатування робочих поверхонь дисків. Розміри фрикційних накладок визначаються розрахунком. Товщина накладок дорівнює 10 мм. Основні розміри деяких вставок, застосовуваних у муфтах і гальмах, приведені в табл.7.2, а на рис. 7.1 показана їх форма.

Рис. 7.1. Розміри овальних вставок

Таблиця 7.2 Основні розміри вставок

Характеристики фрикційних матеріалів приведені в табл. 7.3.

Таблиця 7.3 Параметри фрикційних матеріалів

У таблицях 7.4 і 7.5 приведені основні параметри фрикційних вузлів, що рекомендуються. Таблиця 7.4 Параметри фрикційної пари тертя

Примітка: більші значення тиску приймаються для пресів зусиллям до 2 МН, менші – для пресів зусиллям понад 4 МН.

Таблиця 7.5 Вибір коефіцієнта форми δф

Примітка: при дворядному розташуванні вставок з перекриттям коефіцієнт форми дорівнює 1,1; без перекриття – 1,17.

У таблицях 7.4 і 7.5 позначено: k вз – коефіцієнт взаємного перекриття; для вузлів з накладками k вз=1, для вузлів з дискретним контактом

m в – кількість вставок; F в – площа поверхні тертя одної вставки; R в – зовнішній радіус кільця тертя;

R вн – внутрішній радіус кільця тертя; δ – відносна ширина кільця тертя,

В – ширина кільця тертя B = R н− R вн; R ср – середній радіус тертя R ср = 0,5(R н+ R вн); δ ф – коефіцієнт форми поверхні тертя.

Розрахунковий момент муфти

Основною вимогою, пропонованим до муфт, є передача ними максимального моменту, що крутить, необхідного для здійснення технологічних операцій. При відомому максимальному моменті, що крутить, на головному валу від технологічного навантаження Mmax, розрахунковий момент муфти дорівнює

Таблиця 7.6 Показник моменту муфти kм

де k м – показник моменту муфти; для пресів-автоматів показник приймається рівним k м = 1, для універсальних пресів визначається по табл. 7.6; i м – передатне відношення між валом муфти и головним валом; якщо муфта встановлена на головному валу, то i м = 1; η м – ккд передач між валом муфти и головним валом. Якщо фрикційна муфта вмикання використовується в приводі преса і як запобіжник від перевантаження, то значення показника, що рекомендується, варто збільшити на 10 %.

Розрахунковий момент гальма

Розрахунковий момент гальма визначається з умови повної зупинки відомих частин привода і ГВМу за визначений кут повороту кривошипного вала φт (град) – називаного кутом гальмування

де k т – показник моменту гальма, задається в залежності від числа оборотів вала гальма по табл. 7.7; J 2 – приведений момент інерції ведених частин приводу; n м – число оборотів вала муфти і гальма; n н – номінальне число ходів повзуна в хвилину.

Таблиця 7.7 Допоміжні коефіцієнти для розрахунку гальма

Примітка: Rср.м – середній радіус поверхні тертя муфти; Rср.т – середній радіус поверхні тертя гальма.

Для тихохідних пресів (nн < 20 хід/хв) кут гальмування визначається по формулі φт = 0,7nн. Для пресів, при роботі яких потрібно забезпечити час аварійної зупинки за визначений час tав, кут гальмування визначається по формулі φ т<1,5 n н t ав. (7.3) Час спрацьовування пневматичної системи гальма при відключенні дорівнює t ав=[ t ав]− t кл, де t кл – час спрацьовування повітророзподільного клапана, приймається по табл. 7.8. [ t ав] – припустимий час аварійного відключення, визначається по табл. 7.9; Кут гальмування φт (град) в любому випадку не повинний перевищувати 15° повороту головного вала. Таблиця 7.8 Орієнтувальні дані часу спрацювання повітророзподільного

клапана tкл в секундах

Примітка: У таблиці позначено: 1 – звичайні; 2 – швидкодіючі пристрої.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-22; просмотров: 303; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.230.135 (0.05 с.) |

;

; ;

; .

. , (7.1)

, (7.1) , (7.2)

, (7.2)