Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Знания и практические навыки, получаемые в результатеСодержание книги

Поиск на нашем сайте

Выполнения работы В результате выполнения работы студент должен: знать: физические основы холодной сварки материалов; технологию сварки; основные схемы холодной сварки, методы оценки её качества, возмож- ные области применения на морском транспорте;

уметь: выполнить холодную стыковую сварку проводов, оценить качество сварки по результатам измерения прочности и электросопротивле ния сварных образцов.

Оборудование, инструмент и материалы 10.4.1. Машина для холодной сварки. 10.4.2. Компрессор воздушный (Рmax = 0,4 МПа). 10.4.3. Разрывная машина. 10.4.4. Измерительный мост для определения электросопротивления образцов. 10.4.5. Штангенциркуль 0 – 125 мм. 10.4.6. Образцы медной и алюминиевой проволок 10.4.7. Наждачная бумага №№ 20 - 40.

Основные положения Холодная сварка – это сварка давлением, осуществляемая за счет пластической деформации свариваемых деталей по прилегающим поверхностям без дополнительного подогрева, то есть при температуре окружающей среды. По наиболее распространённой классификации способов сварки, учитывающей наличие и величины используемых для проведения процесса удельной мощности и сварочного давления, она относится к группе способов механической сварки:

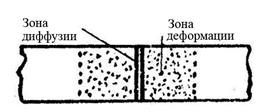

Рис. 10.1. Схематическое строение сварного соединения после холодной сварки

Холодная сварка достаточно широко используется в машиностроении. Однако наибольшее распространение эта сварка получила в электро- и транспортном машиностроении для соединения медных проводов с алюминиевыми наконечниками. В приборостроении этот способ применяется для герметизации метало – стеклянных корпусов приборов. В транспортном приборостроении метод используется для соединения метоллоплакированных деталей. При выполнении холодной сварки, несмотря на её технологическую простоту, в три этапа протекают достаточно сложные физико – химические процессы. Первый этап заключается в образовании физического контакта, то есть сближении атомов соединяемых материалов на расстояние порядка 3 – 8 А0, при котором между ними становится возможным обусловленное дисперсионными силами слабое взаимодействие типа Ван-дер-Ваальса. В обычных условиях установлению такого взаимодействия мешает наличие на свариваемых поверхностях (рис. 10.2): 1) микронеровностей высотой не менее 2) оксидных, жировых и прочих плёнок; 3) слоёв адсорбированных газов. При холодной сварке механизм устранения этих препятствий таков: под действием значительного сварочного давления происходит практически полное смятие микронеровностей и частичное растрескивание соединяемых поверхно-

Рис. 10.2. Причины, мешающие образованию межатомной связи при сварке

стей с находящимися на них плёнками и слоями молекул и атомов адсорбированных газов. По образовавшимся участкам атомночистых (ювенильных) поверхностей и устанавливается физический контакт. На втором этапе осуществляется активация контактирующих поверхностей, заключающаяся в образовании активных центров, то есть участков с повышенным уровнем внутренней энергии. В общем случае, активными центрами (очагами взаимодействия) являются поля искажений кристаллической решётки, образующиеся на поверхностях соединяемых материалов при упруго-пластической деформации. При сварке одноименных металлов и сплавов, а также однородных материалов с небольшой разницей в механических свойствах, активные центры образуются непосредственно в ходе пластической деформации, как правило, в местах выхода в зону контакта дислокаций, скоплений вакансий и других точечных дефектов. При сварке разнородных материалов с резко отличающейся сопротивляемостью пластической деформации, такими центрами на более твердом материале являются следы от царапания микровыступами более мягкого материала, то есть для образования центров необходимо более длительное время. Таким образом, второй этап холодной сварки может частично или полностью протекать одновременно с её первым этапом. Третий этап – объёмное взаимодействие наступает с момента образования активных центров. Он заключается в развитии взаимодействия соединяемых материалов как в плоскости контакта с образованием прочных химических связей, так и в объёме зоны контакта. В плоскости контакта этот процесс завершается слиянием дискретных очагов взаимодействия, а в объёме - релаксацией возникающих при деформации напряжений. Следует отметить, что в плоскости контакта обязательно присутствуют участки, на которых из-за наличия плёнок межатомная связь не возникает, что приводит к ухудшению качества соединения. Качество получаемых при холодной сварке соединений во многом зависит также от степени релаксации напряжений, протекающей по законам рекристаллизации. Как известно, температура рекристаллизации ТРЕКР, выше которой достаточно интенсивно идут диффузионные процессы, пропорциональна температуре плавления материала:

где: ТПЛ – температура плавления, 0К. Для особо чистых металлов Технология холодной сварки существенно зависит от выбранной схемы и свойств соединяемых материалов. Основной технологический вариант предусматривает совместную пластическую деформацию соединяемых деталей за счет приложения сил, нормальных к поверхности соединения (рис. 10.3), при

Рис. 10.3. Основные схемы холодной сварки: а) точечная; б) стыковая; в) прокаткой (плакированием). точечной, стыковой и сварке прокаткой (плакировании). Для улучшения условий возникновения активных центров иногда дополнительно используют тангенциальные усилия. Одним из важных элементов, имеющим место при любом способе холодной сварки, является подготовка поверхности соединения, заключающаяся в увеличении, при необходимости, пластичности материала путем отжига и очистки поверхности от оксидных и прочих плёнок. Сведения по её проведению представлены в табл. 10.1. Однако следует отметить, что создание чистой поверхности может быть осуществлено и механической обработкой: точением, фрезерованием, отрезанием и др.

Таблица 10.1

|

||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 279; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.86 (0.008 с.) |

2 – 5 мм;

2 – 5 мм;  = 60 мм.

= 60 мм. = 0 Вт/см2, Р = 2

= 0 Вт/см2, Р = 2  103 МПа. Гомологическая температура, равная отношению температуры сварки ТСВ (0К) к температуре плавления свариваемого материала ТПЛ (0К), для неё наиболее низка и составляет 0,1 – 0,3. Сварное соединение, формирующееся при холодной сварке, имеет только две зоны: зону собственно сварки и зону деформационного влияния (рис. 10.1).

103 МПа. Гомологическая температура, равная отношению температуры сварки ТСВ (0К) к температуре плавления свариваемого материала ТПЛ (0К), для неё наиболее низка и составляет 0,1 – 0,3. Сварное соединение, формирующееся при холодной сварке, имеет только две зоны: зону собственно сварки и зону деформационного влияния (рис. 10.1).

= 0,008 мкм;

= 0,008 мкм;

,

, - коэффициент, зависящий от чистоты материала;

- коэффициент, зависящий от чистоты материала; для технически чистых – 0,4, для сплавов – 0,8. Если

для технически чистых – 0,4, для сплавов – 0,8. Если  то релаксация заключается только в снятии упругих напряжений - происходит возврат материала. Если же

то релаксация заключается только в снятии упругих напряжений - происходит возврат материала. Если же  то в зоне деформационного влияния сварного соединения начинают протекать рекристаллизация обработки или, при более высоких температурах, собирательная рекристаллизация, приводящая к образованию новых, равноосных зерен и к практически полной релаксации внутренних напряжений. Так, например, при холодной сварке легкоплавких металлов (олова, свинца и др.), со временем происходит полная релаксация. При использовании низкоуглеродистой стали, меди и др., имеющих более высокую температуру плавления, в ходе возврата частично снимаются только упругие напряжения.

то в зоне деформационного влияния сварного соединения начинают протекать рекристаллизация обработки или, при более высоких температурах, собирательная рекристаллизация, приводящая к образованию новых, равноосных зерен и к практически полной релаксации внутренних напряжений. Так, например, при холодной сварке легкоплавких металлов (олова, свинца и др.), со временем происходит полная релаксация. При использовании низкоуглеродистой стали, меди и др., имеющих более высокую температуру плавления, в ходе возврата частично снимаются только упругие напряжения.