Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для выпаривания.Содержание книги

Поиск на нашем сайте

Цель работы: изучить назначение, устройство, процесс работы и регулировки оборудования для выпаривания.

Выпаривание в мясной промышленности применяют для сгущения крови и мясных бульонов перед сушкой, клеевых и желатиновых бульонов для получения заданной конечной концентрации, а также для концентрирования экстрактов при выработке медпрепаратов.

Выпарные аппараты. Различают объемные и пленочные выпарные аппараты. В объемных аппаратах выпаривание происходит в больших объемах жидкости при ее многократной циркуляции, в пленочных выпариваемый продукт проходит через аппарат однократно в тонком слое. Выпарной объемный аппарат с естественной циркуляцией и центральной циркуляционной трубой (рис.19.1) периодического действия состоит из нагревательной камеры 2 и сепаратора-пароотделителя 5. К цилиндрическому корпусу нагревательной камеры 2 приварены две трубные решетки — верхняя 3 и нижняя 11, в которых завальцованы нагревательные трубы 9 и центральная циркуляционная труба 8 большого диаметра. Снизу к корпусу нагревательной камеры прикреплена нижняя камера 13, а сверху — сепаратор-пароотделитель 5, в верхней части которого установлены брызгоуловитель 6 и патрубок 7 для отвода вторичного (сокового) пара. Через патрубок 4 в аппарат заливают свежий продукт, затем через патрубок 10 поступает пар. Продукт нагревается в трубах, кипит и поднимается в сепаратор, где пар уходит вверх, а жидкость по центральной трубе опускается вниз. Циркуляция осуществляется за счет разности плотностей жидкости в циркуляционной трубе, где жидкость не кипит, и парожидкостной смеси в нагревательных трубах. Вторичный пар с каплями жидкости входит тангенциально через прорези в корпус брызгоуловителя, где вследствие вращательного движения потока капли отделяются и стекают в корпус сепаратора, а пар выходит через патрубок 7. Сгущенный продукт выводят из аппарата через патрубок 12. Центральная циркуляционная труба обеспечивает кратность циркуляции жидкости в несколько десятков раз, но продукт находится в аппарате значительное время из-за периодичности цикла. Для улучшения циркуляции изготовляют аппараты с выносными циркуляционными трубами. По ГОСТу предусматривают аппараты с естественной циркуляцией с греющей камерой диаметром D от 0,4 до 1,8 м, сепаратором диаметром D1 от 0,6 до 3,8 м при длине нагревательных трубок 3...4 м и площади поверхности теплопередачи от 10 до 400 м2.

Рис.19.1. Выпарной объемный аппарат с естественной циркуляцией и центральной циркуляционной трубой: 1, 7, 12 — патрубки для отвода конденсата, вторичного пара, сконцентрированного продукта; 2 — нагревательная камера; 3, 11 — верхняя и нижняя трубные решетки; 4 — патрубок для подачи свежего продукта; 5 — сепаратор-пароотделитель; 6 — брызгоуловитель; 8 — циркуляционная труба; 9 — нагревательные трубы; 10 — патрубок для подачи греющего пара; 13 — нижняя камера Выпарной аппарат с выносной трубчатой нагревательной камерой (рис.19.2) работает с непрерывным отводом сконцентрированного продукта. Свежий продукт подают через патрубок 14 в нижнюю камеру, и он поступает во внутренние полости труб 4, а в межтрубное пространство через патрубок 2 подают пар. Продукт нагревается, закипает, и парожидкост-ная смесь выбрасывается в сепаратор, где вследствие расширения происходит ее разделение. Жидкость собирается на дне сепаратора и по трубе 12 возвращается в нижнюю камеру. Частично упаренную до заданной концентрации жидкость отбирают через патрубок 10 и одновременно через патрубок 14 осуществляют пропорциональную подпитку свежим продуктом. Пар освобождается от капель жидкости в брызгоуловителе 8 и выходит из аппарата через патрубок 9. Скорость потока в трубках достигает 1,5 м/с. Подобные аппараты выполняют с нагревательной камерой диаметром D от 0,4 до 2,0 м, сепаратором диаметром D1 от 0,6 до 5,6 м при длине греющих труб 4...5 м.

Рис.19.2. Выпарной циркуляционный аппарат с выносной трубчатой нагревательной камерой: 1, 5 — трубные решетки; 2 — патрубок для подачи греющего пара; 3 — нагревательная камера; 4 — нагревательные трубы; 6 — труба для парожидкостной смеси; 7 — сепаратор; 8 — брызгоуловитель; 9, 10, 11 — патрубки для отвода вторичного пара, сконцентрированного продукта, конденсата; 12 — циркуляционная труба; 13 — нижняя камера; 14 — патрубок для подачи свежего продукта

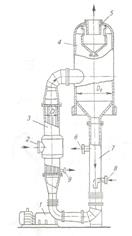

Выпарные объемные аппараты с принудительной циркуляцией бывают с соосной или выносной (рис.19.3) нагревательной камерой. Выпарной аппарат состоит из нагревательной камеры 3 и сепаратора 4, конструкции которых аналогичны описанным ранее. Циркуляционная труба 7 соединена с насосом 1, который, в свою очередь, подсоединен к нагревательной камере. Свежий продукт подают по патрубку 8 в циркуляционную трубу, откуда насосом перекачивают в трубы нагревательной камеры, где он нагревается и закипает. Жидкость в трубах движется со скоростью 2...3 м/с под давлением, поэтому ее температура выше, чем температура кипения, и закипает она только у верхнего конца трубок. Благодаря этому уменьшаются отложения на внутренних поверхностях трубок. Парожидкостная смесь докипает и разделяется в сепараторе. Сконцентрированный продукт отбирают или из нижней части сепаратора, или из циркуляционной трубы через патрубок 6. В аппаратах с принудительной циркуляцией скорость циркуляции достигает 2,5 м/с. Аппараты могут быть с нагревательной камерой диаметром от 0,4 до 2,2 м, сепаратором диаметром от 1,2 до 6,3 м при длине нагревательных трубок 6 м.

1 — насос; 2 — патрубок для подачи греющего пара; 3 — нагревательная камера; 4 — сепаратор; 5, 6, 9 — патрубки для отвода вторичного пара, сконцентрированного продукта и конденсата; 7 — циркуляционная труба; 8 — патрубок для подачи свежего продукта

Выпарной пленочный аппарат с восходящей пленкой показан на рис.19.4. Свежую жидкость подают через патрубок 8 в нижнюю камеру 1, она заполняет объем нагревательных трубок нагревательной камеры 2 примерно на 25 % и закипает, образуя большой объем паровых пузырьков. Пузырьки поднимаются, увлекая за собой жидкость, которая тонким слоем движется вверх по стенкам трубок. Во время движения жидкость продолжает кипеть. Скорость движения жидкости достигает 20...25 м/с. Парожидкостная смесь выбрасывается в сепаратор 3, разделяется на вторичный пар и сконцентрированную жидкость, которая удаляется через патрубок 6. Вторичный пар уходит через брызгоуловитель и патрубок 4. Процесс выпаривания происходит непрерывно, а продолжительность пребывания продукта в аппарате невелика, что благоприятно сказывается на качестве особенно термолабильных веществ. Однако в этих аппаратах трудно поддерживается постоянная толщина пленки жидкости по высоте, поверхность нагрева используется неэффективно, невелики коэффициенты теплопередачи. В аппаратах с восходящей пленкой предусматривают диаметр греющей камеры D от 0,4 до 3,4 м, сепаратора от 0,6 до 10 м, длину греющих трубок 5...7 м.

1 — нижняя камера; 2 — нагревательная камера; 3 — сепаратор; 4, 6, 7 — патрубки для отвода вторичного пара, сконцентрированного продукта и конденсата; 5 — отбойник; 8 — патрубок для подачи свежего продукта Выпарной аппарат с падающей пленкой показан на рис. 5. Движение жидкости и пара прямоточное. Аппарат состоит из нагревательной камеры 3 и сепаратора 9. Свежий продукт через патрубок 5 подают в верхнюю камеру 6 ис помощью специального устройства распределяют равномерно тонкой пленкой по внутренним периметрам нагревающих труб. Он стекает вниз, кипит, и образовавшаяся парожидкостная смесь попадает в нижнюю камеру 1 и далее в сепаратор 9. Сконцентрированный продукт удаляют через патрубок 8. По ГОСТу предусмотрены аппараты с диаметром греющей камеры от 0,4 до 2,0 м, сепаратора от 0,6 до 5,6 м при длинах греющих трубок 4 и 6 м.

Рис.19.5. Выпарной пленочный аппарат с падающей пленкой: 1 — нижняя камера; 2 — патрубок для отвода конденсата; 3 — нагревательная камера; 4 — патрубок для подачи пара; 5 — патрубок для подачи свежего продукта; 6 — верхняя камера; 7,8 — патрубки для отвода вторичного пара и сконцентрированного продукта; 9 — сепаратор Выпарные установки.

Трехкорпусная вакуум-выпарная установка фирмы «Вигонд» (Германия) показана на рис.19.6. Такие установки используют для выпаривания клеевых, желатиновых и костных бульонов. Выпарные аппараты циркуляционного типа с выносным сепаратором. Они имеют (по корпусам) нагревательные камеры 3, 13, 15 и сепараторы 4, 9, 10. Свежий продукт из расходного бака 2, снабженного регулятором подачи, по трубе 1 поступает снизу в нагревательную камеру 3 первого корпуса, вскипает, и парожидкостная смесь попадает в сепаратор 4, где разделяется. Жидкая фаза частично по трубе 6 возвращается в нагревательную камеру первого корпуса, а частично по трубе 7 поступает во второй корпус. Часть вторичного пара (~ 50 %) по трубе 8 подается в инжектор 5, а остальная поступает в межтрубное пространство греющей камеры 13 второго корпуса. В инжекторе вторичный пар сжимается острым паром до давления греющего пара и подается в нагревательную камеру первого корпуса. Жидкая фаза из сепаратора второго корпуса также разделяется на два потока: по трубе 14 на рециркуляцию в нагреватель и по трубе 12 в третий корпус, а вторичный пар по трубе 11 полностью поступает на нагрев продукта в греющей камере третьего корпуса. Из сепаратора третьего корпуса сконцентрированный продукт частично идет на рециркуляцию (труба 16), а частично по трубе 18 насосом 19 удаляется из аппарата, поступая на дальнейшую обработку. Вторичный пар из сепаратора 10 попадает в межтрубное пространство поверхностного конденсатора 17, где конденсируется холодной водой, проходящей через трубы. Конденсат и неконденсирующиеся пары отсасываются мокровоздушным поршневым вакуумным насосом 20. Оба насоса (продуктовый и вакуумный) приводят в движение от одного электродвигателя. Чтобы можно было использовать вторичный пар, температура кипения продукта должна снижаться от первого корпуса к последнему. В этом случае появится разность между температурой вторичного пара предыдущего корпуса и температурой кипения в последующем. В связи с этим температура кипения жидкости в первом корпусе должна быть наибольшей, допустимой по требованиям технологии, т. е. не нарушающей качества продукта. Температура кипения в последнем корпусе лимитируется техническими возможностями создания необходимого давления. Число корпусов (в первом приближении) определяют из отношения общей полезной разности температур между всеми корпусами В рассматриваемой установке при выпаривании бульонов температуры кипения (вторичных паров) по корпусам равны 95, 75 и 55 °С, а температуры греющего пара — 105, 95 и 75 °С. Суммарная площадь теплопередачи в установке 54 м2, производительность ее по испаренной влаге 1500 кг/ч. Удельный расход пара 0,35...0,4 кг на 1 кг испаренной влаги.

Рис.19.6. Трехкорпусная вакуум-выпарная установка фирмы «Вигонд» (Германия): а — общий вид; б — технологическая схема; 1 — труба для подачи свежего продукта; 2 — расходный бак; 3, 13, 15 — нагревательные камеры первого, второго и третьего корпусов; 4, 9, 10 — сепараторы первого, второго и третьего корпусов; 5 — инжектор; 6, 14, 16 — трубы для подачи продукта из сепараторов в рабочее пространство корпусов; 7, 12 — трубы для подачи продукта между корпусами; 8, 11 — трубы для подачи вторичного пара между корпусами; 17 — поверхностный конденсатор; 18 — труба для отвода сконцентрированного продукта; 19, 20 — продуктовый и вакуумный насосы; 21 — труба для несконденсировавшихся газов; 22, 23, 24 — линии отвода конденсата Двухкорпусная вакуум-выпарная установка с пластинчатыми нагревателями показана на рис.19.7. Продукт подают через автоматический регулятор 12 в пластинчатый нагреватель 1 первой ступени, где он нагревается свежим паром. Вторичный пар первой ступени после разделения в сепараторе-испарителе 2 по трубопроводу 3 направляется в паровые пластины нагревателя 10 второй ступени, а жидкая фаза частично по трубе 14 возвращается в нагреватель 1 и частично насосом 11 подается в продуктовые пластины нагревателя второй ступени. Из сепаратора-испарителя 9 второй ступени пар поступает в конденсатор смешения 4, где конденсируется холодной водой. В конденсатор поступает и конденсат греющего пара из нагревателя второй ступени. Смесь конденсата и отработавшей воды отводится насосом 7. Конденсат из нагревателя первой ступени откачивается насосом 13. Сконцентрированный продукт из сепаратора-испарителя 9 отводится насосом 8. Неконденсирующиеся газы из конденсатора удаляют двухступенчатым паровым эжекторным вакуум-насосом 6, в который острый пар подают по трубопроводам 5. Двухкорпусные установки при выпаривании бульонов обеспечивают производительность по испаренной влаге до 6000 кг/ч при удельном расходе пара без инжектора 0,5 кг и с инжектором 0,4 кг на 1 кг испаренной влаги.

Рис.19.7. Технологическая схема двухкорпусной вакуум-выпарной установки с пластинчатыми нагревателями: 1, 10 — пластинчатые нагреватели первой и второй ступеней; 2,9 — сепараторы-испарители первой и второй ступеней; 3 — трубопровод для вторичного пара; 4 — конденсатор смешения; 5 — трубопровод для острого пара; 6 — двухступенчатый эжекторный вакуум-насос; 7 — насос для отвода воды; 8, 11 — насосы для сгущенного продукта; 12 — автоматический регулятор; 13 — насос; 14 — труба для возвращения жидкости

Работа №20

|

|||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1321; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.104.106 (0.01 с.) |

Рис.19.3. Выпарной емкостный аппарат с принудительной циркуляцией:

Рис.19.3. Выпарной емкостный аппарат с принудительной циркуляцией: Рис.19.4. Выпарной пленочный аппарат с восходящей пленкой:

Рис.19.4. Выпарной пленочный аппарат с восходящей пленкой:

к допустимой разности температур в одном корпусе

к допустимой разности температур в одном корпусе  . Исходя из того, что наименьшее значение

. Исходя из того, что наименьшее значение