Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы отделочной обработки поверхностей.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. ЧИСТОВАЯ ОБРАБОТКА ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ Методы обработки без снятия стружки все больше применяют для деталей в связи с ужесточением эксплуатационных характеристик машин: высокой производительности, быстроходности, прочности, точности идр. Такой обработке подвергают предварительно подготовленные поверхности. Если формы заготовок приблизить к формам готовых деталей, то ответственные поверхности можно обрабатывать шлифованием и затем окончательно од ним из методов обработки без снятия стружки. Предоставляется возможность уменьшить количество отходов и упростить обработку. Методы обработки основаны на использовании пластических свойств металлов, Т.е. способности металлических заготовок принимать остаточные деформации без нарушения целостности металла. Отделочная обработка методами пластического деформирования сопровождается упрочнением поверхностного слоя, что очень важно для повышения надежности работы деталей. Детали становятся менее чувствительными к усталостному разрушению, повышаются их коррозионная стойкость и износостойкость сопряжений, удаляются риски и микротрещины, оставшиеся от предшествующей обработки. В ходе обработки шаровидная форма кристаллитов поверхности металла может измениться, кристаллиты сплющиваются в направлении деформации, образуется упорядоченная структура волокнистого характера. Поверхность заготовки принимает требуемые формы и размеры в результате перераспределения элементарных объемов под воздействием инструмента. Исходный объем заготовки остается постоянным. В зоне обработки не возникает высокая температура, поэтому в поверхностных слоях фазовые превращения не происходят. Обработку без снятия стружки выполняют на многих металлорежущих станках и установках, используя специальные инструменты. Созданы также особые станки, на которых наряду с резанием заготовки обрабатывают пластическим деформированием. Методы чистовой обработки используют для всех металлов, способных пластически деформироваться, но наиболее эффективны они для металлов с твердостью до НВ 280. Ожидается, что эти методы все больше будут применяться для высокоточной обработки и использоваться для деталей, размеры которых будут иметь точность в долях микрометра.

2. ОБКАТЫВАНИЕ И РАСКАТЫВАНИЕ ПОВЕРХНОСТЕЙ Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности. Сущность этих методов состоит в том, что в результате давления поверхностные слои металла, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего сжатия и пластически деформируются. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности обрабатываемой поверхности сглаживаются путем смятия микровыступов изаполнения микровпадин. Обкатывают, как правило, наружные поверхности, а раскатывают внутренние цилиндрические и фасонные поверхности. При обкатывании роликами основными параметрами режима упрочнения являются давление в зоне контакта с роликом, число его проходов, подача и скорость обкатывания. Глубину деформированного слоя определяет давление. К вращающейся цилиндрической заготовке подводят закаленный гладкий ролик-обкатку (рис. 1, а), который под действием рабочего давления деформирует поверхность. Движение продольной подачи позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечным движением. При раскатывании ролик-раскатку закрепляют на консольной оправке. Более совершенна конструкция инструмента с несколькими роликами. Для обеспечения значительной однородности форм микронеровностей используют разнообразные конструкции инструментов, различающихся числом и формой деформирующих частей (роликов, шариков). Наилучшие результаты обеспечивают инструменты, на которые силы передаются через упругие элементы. Этим достигаются постоянные условия обработки в любой точке обрабатываемой поверхности. Сила может регулироваться. Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, применяя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимое движение подачи. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления. Так как нагрев заготовок в местах контакта с инструментом незначителен, охлаждения не требуется. Для уменьшения трения используют смазывание веретенным маслом или керосином. Обкатыванием и раскатыванием лишь в незначительной степени исправляют погрешности предшествующей обработки. Поэтому предварительная обработка заготовок должна быть точной с учетом смятия микронеровностей и изменения окончательного размера детали. Решающее значение в достижении необходимого качества поверхностного слоя имеет давление на поверхность. Чрезмерно большое давление так же, как и большое число проходов инструмента, разрушает поверхность и может привести к отслаиванию ее отдельных участков.

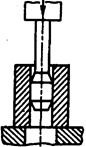

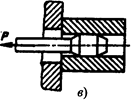

3. АЛМАЗНОЕ ВЫГЛАЖИВАНИЕ Малой шероховатости поверхности и ее упрочнения можно достичь алмазным выглаживанием. Сущность этого метода состоит в том, что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый материал, тем меньше радиус скругления рабочей части алмаза. Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости поверхности, отсутствии пере носа на обрабатываемую поверхность посторонних частиц, возможности обработки тонкостенных деталей и деталей сложной конфигурации, простоте конструкции выглаживателей. Заготовки обрабатывают на станках токарной группы. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны движениям заготовки и инструмента при обтачивании. Силы прижатия алмаза к обрабатываемой поверхности сравнительно малы и колеблются в интервале 50... 300 Н. Процесс выглаживания ведут со смазыванием веретенным маслом, что примерно в 5 раз уменьшает износ алмаза по сравнению с износом при выглаживании всухую. Применение керосина или эмульсии приводит кинтенсивному износу алмаза. Число проходов инструмента не должно быть более двух. 4. КАЛИБРОВКА ОТВЕРСТИЙ Калибровкой повышают точность отверстий и получают поверхности высокого качества. Метод характеризуется высокой производительностью. Сущность калибровки сводится к перемещению в отверстии с натягом жесткого инструмента. Размеры поперечного сечения инструмента несколько больше размеров поперечного сечения отверстия. При этом инструмент сглаживает неровности, исправляет погрешности, упрочияет поверхность. Простейшим инструментом служит шарик, который проталкивается штоком (рис. 2, а). Роль инструмента может выполнять также оправка-дорн (рис. 2, б), к которому прикладывается сжимающая или растягивающая (рис. 2, в) сила. Заготовки обрабатываются за один или несколько ходов инструмента. Заготовки обрабатывают с малыми либо большими натягами. В первом случае зона пластического деформирования не распространяется на всю толщину детали. Так обрабатывают толстостенные заготовки. Во втором случае зона пластического деформирования охватывает всю деталь. Этот вариант обработки используют для тонкостенных деталей, что существенно повышает их точность. Шарики как инструмент не обеспечивают оптимальных условий деформирования и имеют малую стойкость. Калибрующие оправки выполняют одноэлементными, многоэлементными или сборными. Каждый из элементов-поясков имеет свой размер. Деформирующие элементы изготовляют из твердого сплава или стали, закаленных до высокой твердости. В качестве смазочного материала для сталей и бронз применяют сульфофрезол, для чугунов - керосин. Разработаны специальные смазочные материалы, обеспечивающие жидкостное трение. Они снижают рабочее усилие оборудования, способствуют повышению качества поверхностных слоев, увеличивают точность обработки и стойкость инструмента. Отверстия калибруют на прессах (рис. 2, а, б) или горизонтально-протяжных станках (рис. 2, в). Для правильного взаимного расположения инструмента и заготовки обычно применяют самоустанавливающиеся приспособления с шаровой опорой. Заготовку не закрепляют.

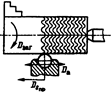

а) б) Рис. 2. Схемы калибровки отверстий ВИБРОНАКАТЫВАНИЕ Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В канавках скапливаются смазочный материал и мелкие частицы, образовавшиеся в процессе изнашивания. Канавки образуются вибронакатыванием. Упрочняющему элементу - шару или алмазу, установленному в резцедержателе токарного станка, помимо движения Ds пр(рис.3) специальным устройством сообщают дополнительные движения алмаза Da с относительно малой амплитудой. Изменяя Dзаг, Dпр, амплитуду и частоту колебаний, можно на обрабатываемой поверхности получить требуемый рисунок. Распространение получили рисунки с непересекающимися канавками, с не полностью пересекающимися и со сливающимися канавками. Возможно также вибронакатывание внутренних и плоских поверхностей. Канавки одновременно упрочняют поверхность. Важнейшей характеристикой такой поверхности является общая площадь канавок (в процентах от номинальной площади обрабатываемой поверхности). Такие отклонения для каждого типа рисунка определяют аналитически.

Рис. 3. Схема вибронакатывания ОБКАТЫВАНИЕ ЗУБЧАТЫХ КОЛЕС Пластическое деформирование поверхностных слоев повышает работоспособность зубчатых колес. Микронеровности, оставшиеся от предшествующей обработки, сглаживаются путем смятия специальным инструментом. Обрабатываемое зубчатое колесо вводят в плотное зацепление с тремя остальными, закаленными эталонными колесами. Последние имеют полированные зубья и располагаются вокруг обкатываемого колеса. Эталонные колеса прижимаются к обкатываемому с помощью пружинных устройств. Сила прижима регламентируется. Одно из эталонных колес является ведущим и приводит во вращение обрабатываемое колесо, а через него - два остальных эталонных колеса. Движение колес реверсируется. Колеса обкатывают со смазочными материалами на специальных зубообкатных станках.

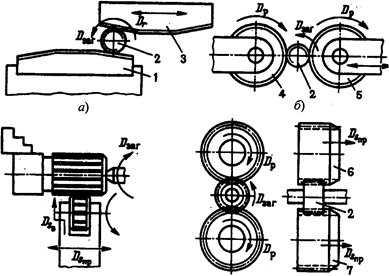

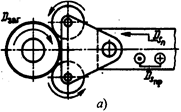

Обкатыванием лишь частично исправляют профиль зуба и его размеры путем сглаживания шероховатостей. 7. НАКАТЫВАНИЕ РЕЗЬБ, ШЛИЦЕВЫХ ВАЛОВ И ЗУБЧАТЫХ КОЛЕС Формообразование фасонных поверхностей в холодном состоянии методом накатывания имеет ряд преимуществ. Главные из них - очень высокая производительность, низкая стоимость обработки, высокое качество обработанных деталей. Накатанные детали имеют более высокое сопротивление усталости. Это объясняется тем, что при формообразовании накатыванием волокна исходной заготовки не перерезаются, как при обработке резанием. Профиль накатываемых деталей образуется за счет вдавливания инструмента в материал заготовки и выдавливания части его во впадины инструмента. Такие методы сочетают в себе функции черновой, чистовой и отделочной обработок. Их используют для получения резьб, валов с мелкими шлицами и зубчатых мелкомодульных колес. Резьбы накатывают обычно до термической обработки, хотя точные резьбы можно накатывать и после нее. При формировании резьбы плашками (рис. 4, а) заготовку 2 помещают между неподвижной 1 и подвижной 3 плашками, имеющими на рабочих поверхностях рифления, профиль и расположение которых соответствуют профилю и шагу накатываемой резьбы. При перемещении подвижной плашки заготовка катится между инструментами, а на ее поверхности образуется резьба. При формировании резьбы роликами (рис. 4, б) ролики 4 и 5 получают принудительное вращение, заготовка 2 свободно обкатывается между ними. Ролику 5 придается радиальное движение для вдавливания в металл заготовки на необходимую глубину. Обработка роликами требует меньших сил, с их помощью накатывают резьбы с более крупным шагом. При накатывании мелких шлицев на валах (рис. 4, в) накатный ролик имеет профиль шлицев. Он внедряется в поверхность заготовки при вращении и поступательном продольном перемещении вдоль вала. Накатывание цилиндрических (рис. 4, г) и конических мелкомодульных колес в 15... 20 раз производительнее зубонарезания. Процесс можно осуществлять на токарных станках накатниками 6 и 7, которые закреплены на суппорте и перемещаются, совершая движение Ds пр. Каждый накатник имеет заборную часть для постепенного образования накатываемых зубьев на заготовке 2. Для накатывания применяют универсальное специальное оборудование. Для образования резьб служат резьбонакатные станки, обеспечивающие силы до 2·105 Н. Эти станки автоматизированы и имеют горизонтальное, наклонное или вертикальное движение ползуна с плашкой. Резьбы роликами накатывают на автоматах. На автоматизированном оборудовании – прессах - накатывают и шлицы. Шлиценакатный пресс может заменить10...15 шлицефрезерных станков. Рабочие усилия создаются мощными гидравлическими устройствами.

Зубчатые колеса накатывают на специальных станках. Получает распространение комбинированное накатывание (горячее накатывание с последующей холодной калибровкой).

в) г) Рис. 4. Схемы накатывания 8. НАКАТЫВАНИЕ РИФЛЕНИЙ И КЛЕЙМ Методом холодного накатывания на отдельных элементах деталей наносят рифления, маркировочные клейма, знаки. Производительность метода весьма велика. В основе накатывания лежит способность металла получать местные деформации под действием накатных роликов или накатников. На рис. 5, а приведена схема накатывания рифленой поверхности. Заготовку закрепляют на токарном станке, на суппорте которого установлена державка с одним или двумя накатными роликами. Ролики внедряются в поверхность заготовки (D s п) и перемещаются вдоль заготовки с движением Ds пр. Вид рифлений (рис. 5, б) определяется характером зубчиков на роликах. Крестовое рифление производят двумя роликами, один из которых имеет правое направление отпечатывающих зубчиков, а другой - левое. Оба ролика вращаются на осях самоустанавливающейся державки. Для накатывания клейм (рис. 5, в) на накатнике J располагают негативно выступающие знаки. Заготовку 2 устанавливают на ролики для более легкого перемещения в момент накатывания.

Рис. 5. Схемы накатывания рифлений и клейм 9. УПРОЧНЯЮЩАЯ ОБРАБОТКА ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ Упрочняющую обработку предпринимают для увеличения сопротивления усталости деталей. Методы упрочнения основаны на локальном воздействии инструмента на обрабатываемый материал. При этом возникают многочисленные зоны воздействия на весьма малых участках поверхности, в результате чего создаются очень большие местные давления. Многочисленные контакты с инструментом приводят к упрочнению поверхностного слоя. В поверхностных слоях возникают существенные напряжения сжатия. Прочность конструкционных материалов повышается благодаря воздействию нагрузок, создающих эффективные препятствия для движения несовершенств кристаллической решетки. При этом создаются структуры с повышенной плотностью закрепленных и равномерно распределенных по объему дислокаций. Распространено упрочнение нанесением ударов по поверхности заготовки шариками, роликами, различными бойками. При динамическом упрочнении в качестве инструмента используют диск, в котором по окружности в несколько рядов расположены ролики, свободно сидящие на осях. Диск закрепляют на шпинделе металлорежущего станка. При вращении диска ролики наносят по упрочняемой поверхности очень большое количество ударов. При статическом упрочнении на поверхность заготовки воздействуют вращающимися роликами в процессе обкатывания или раскатывания. Процесс упрочнения можно выполнять на специальных установках. При ультразвуковом деформационном упрочнении заготовки закрепляют в камерах, содержащих большое количество стальных шариков диаметром 1мм, смачиваемых эмульсией. Камера получает колебания от ультразвукового генератора, и колеблющиеся шарики наносят удары по поверхности заготовки. шероховатость поверхности после деформационного упрочнения увеличивается. Распространено дробеструйное динамическое упрочнение. Готовые детали машин подвергают ударному действию потока дроби в специальных камерах, где дробинки с большой скоростью перемещаются под действием потока воздушной струи или центробежной силы. Эффектом поверхностного упрочнения можно управлять, подавая сухую или мокрую дробь. Дробь изготовляют из отбеленного чугуна, стали, алюминия, стекла и других материалов. Исходная шероховатость обрабатываемой поверхности увеличивается. Этот метод применяют для таких изделий, как рессорные листы, пружины, лопатки турбин, штоки, штампы. Эффект деформационного упрочнения повышается при использовании импульсных нагрузок, в частности взрывной волны. При упрочении взрывом необходимы энергоноситель и среда, передающая давление на упрочняемую деталь. В качестве энергоносителя используют бризантные взрывчатые вещества, обеспечивающие как поверхностные, так и сквозные упрочнения деталей.

Силы резания.

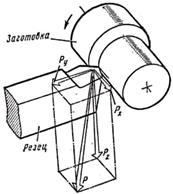

Срезаемый слой давит на резец с силой резания Р (рис. 16), являющейся геометрической суммой нормальных сил и сил трения, действующих на его передней и задней поверхностях. Сила резания Р направлена перпендикулярно передней поверхности резца. Положение передней поверхности в пространстве зависит от сочетания переднего угла

Рис. 16. Силы. действующие на резец при точении на прочность ведут по силе Рz. Реактивная сила Р'z, действующая со стороны резца на заготовку, препятствуя ее вращению, создает момент сопротивления резанию (в Н*м), называемый моментом резания:

где Рz — окружная сила, Н; D — диаметр, м. Горизонтальная составляющая — осевая сила, или сила подачи, направлена в сторону, противоположную направлению подачи, и препятствует движению подачи. По этой силе рассчитываются механизмы подачи станка. Вторая горизонтальная составляющая, или радиальная сила Ру, направлена вдоль оси резца, отжимает резец от заготовки и воспринимается болтами резцедержателя. Реактивная сила Р'y отжимает заготовку (рис. 16). По силе Ру рассчитывают жесткость крепления заготовки. Силы Рz, Рх и Ру взаимно перпендикулярны. Суммарная сила резания равна диагонали прямоугольного параллелепипеда, построенного на этих силах как на сторонах (рис. 16). Наибольшую величину имеет сила Рz. При нормально заточенном резце примерное соотношение сил Рz: Ру: Рх = 1:0,4:0,25. Определение силы резания. На силу резания влияют режим резания, геометрические параметры резца, механические свойства обрабатываемого и инструментального материала, степень затупления резца и характер применяемой СОЖ. Силу резания Рz (в Н) можно определить по формуле Pz=Pz(табл)К1К2*10 где Рz(табл.) — табличное значение Рz, кг (10—множитель для перевода в ньютоны); K1 — коэффициент, зависящий от обрабатываемого материала; К2 — коэффициент, зависящий от скорости резания. Мощность, затрачиваемая на резание. Мощность представляет собой работу силы в единицу времени. Мощность резания (в кВт) определяется суммой: Nрез=NPz+NPy+NPx. Учитывая, что при продольном точении сила Ру=0, а мощность, затрачиваемая на выполнение подачи, незначительна (NPx=1—2% NPz), при расчетах вторым и третьим слагаемыми пренебрегаем, тогда мощность резания Nрез=NPz. Величину мощности определяем по формуле

где Nтабл — табличное значение мощности резания, кВт; КN — коэффициент, зависящий от обрабатываемого материала; t — глубина обработки, мм; v — скорость резания, мм/мин. Мощность электродвигателя (кВт)

где Для осуществления резания на заданном станке необходимо, чтобы мощность электродвигателя данного станка была больше или равна расчетной мощности.

43.Наростообразование и упрочнение при обработке резанием.

Наростообразование при резании

При резании пластичных материалов (сталь, латунь) происходит явление, получившее название наростообразования, когда на передней поверхности резца у режущей кромки образуется плотное скопление частиц металла, прочно укрепляющееся на передней поверхности инструмента. Образование нароста объясняется тем, что при некоторых условиях обработки (высокие давления, значительные температуры в зоне контакта стружки с резцом) силы трения между передней поверхностью инструмента и срезанным слоем металла становятся больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности инструмента. Размеры и форма нароста постоянно меняются. Он периодически разрушается, уносится стружкой и образуется вновь.

Рис.5. Схема образования нароста

Металл нароста деформирован, и твердость его значительно (иногда в 2-3 раза) превосходит твердость обрабатываемого металла.

Угол резания на наросте меньше угла резания на резце, вследствие этого несколько уменьшаются затраты мощности на резание. Нарост защищает вершину резца и режущую кромку от преждевременного изнашивания. Точность и качество обработки поверхностей при наросте ухудшаются. Возрастает шероховатость поверхностей. Поэтому при черновой обработке, где качество поверхности не имеет особого значения, нарост благоприятно влияет на резание, а при чистовой обработке, когда качество обработанной поверхности важно, образование нароста вредно и его следует избегать.

Установлено, что интенсивность образования нароста в значительной степени зависит от скорости резания. Наибольшее наростообразование имеет место при скоростях резания 18-30 м/мин, а при скоростях резания до 10-12 м/мин и более 50-70 м/мин нарост на режущем инструменте практически не образуется. Поэтому чистовую обработку выполняют на повышенных скоростях резания.

С увеличением подачи S размеры нароста увеличиваются. Поэтому при чистовой токарной обработке рекомендуются подачи 0,1 - 0,2 мм/об.

Глубина резания t существенного влияния на размеры нароста не оказывает.

С увеличением угла резания нарост увеличивается. Применение СОЖ уменьшает нарост.

При прерывистом резании (строгание, фрезерование) нарост обычно не удерживается на режущей кромке. Металлы и сплавы имеют поликристаллическое строение и состоят из большого числа беспорядочно ориентированных и разных по размерам кристаллических зерен, которые, врастая друг в друга, образуют прочное механическое соединение. Поэтому поверхность поликристаллического металла представляет скопление связанных переходным слоем кристаллов и их обломков с различной ориентацией.

При обработке деталей под действием сил резания в поверхностном слое металла происходит его упруго-пластическое деформирование.

Пластическая деформация распространяется на определенную глубину металла, расположенного под обработанной поверхностью, и сопровождается скольжением, т.е. перемещением отдельных частей кристаллов по определенным кристаллографическим плоскостям.

При пластической деформации происходит возникновение и концентрация дислокации (нарушение в отдельных местах правильного строения кристаллической решетки) около линий сдвигов. Поскольку дислокации окружены полями упругих напряжений, для последующих деформаций потребуется значительно большее усилие, чем в недеформированном металле. Это связано с необходимостью преодоления сопротивления полей напряжений. Следовательно, при резании пластическая деформация вызывает наклеп поверхности, за счет чего последняя упрочняется, повышается ее микротвердость и снижается пластичность.

Повышение прочности и твердости пластически деформированного при обработке резанием металла по сравнению с его исходным состоянием рассматривают как упрочнение поверхностного слоя или наклеп.

Физико-механические свойства поверхностного слоя определяются следующими факторами:

1) степенью наклепа

,

где Hн – микротвердость наклепанного слоя; Ни – микротвердость исходного материала;

2) глубиной наклепа;

3) величиной, глубиной и знаком остаточных напряжений.

В результате трения происходит деформация тонкого поверхностного слоя детали. С износом инструмента площадка контакта на его задней поверхности увеличивается, что приводит к повышению трения и деформации поверхностного слоя. Таким образом, поверхностный слой детали подвергается дополнительной деформации со стороны задней поверхности инструмента за счет сдавливания и трения.

В результате наклепа зерна металла измельчаются, и он становится более прочным и твердым. Если при этом не происходит разрушение материала поверхностного слоя, наклеп может оказывать положительное влияние. Возможно также и разрушение кристаллической решетки, появляются задиры и обрывы на обработанной детали, уменьшается предел усталостной прочности, следовательно, деталь может преждевременно разрушиться.

Наклеп, полученный при черновой обработке, может оказывать отрицательное влияние на процесс резания при чистовой обработке, так как инструмент будет работать по наклепанному слою. Кроме того, наклепанный слой, полученный при черновой обработке, вызывает увеличение коробления стальных деталей при их закалке.

В среднем можно считать, что вследствие наклепа твердость поверхностного слоя в сравнении с первоначальной повышается:

· у алюминия – на 90 – 100 %;

· у латуни – на 60 – 70 %;

· у мягкой конструкционной и аустенитной сталей – на 40 – 50 %;

· у твердой конструкционной стали – на 20 – 30 %.

При доводке большое влияние на степень наклепа оказывает значение радиуса округления зерна абразива. Например, при доводочных операциях стали 45 степень наклепа в зависимости от абразива повышается от 5 до 45 %. Наименьшая степень наклепа получается при доводке алмазными зернами (ρ = 0,9 мкм), а наибольшая – при доводке зернами титанистого электрокорунда (ρ = 1,14 мкм).

При обычных условиях обработки конструкционной стали средней твердости глубина наклепанного слоя в среднем составляет (в миллиметрах):

· при черновой обработке резцом – 0,4 – 0,5;

· при чистовой 0,07 – 0,08;

· при шлифовании 0,04 – 0,06;

· при полировании 0,02 – 0,04;

· при доводке 0,015 – 0,020.

Труднообрабатываемые материалы (жаропрочные, нержавеющие и др.) обладают высокой пластичностью и поэтому при их обработке явление наклепа проявляется в большей мере, чем при обработке конструкционных углеродистых сталей. При неравномерном протекании процесса пластического деформирования высокая упрочняемость обрабатываемого материала может привести к усилению вибраций. Поэтому при обработке подобных материалов необходимо, чтобы система СПИД обладала высокой жесткостью.

На степень и глубину наклепа, а также на величину пластической деформации оказывают влияние:

1) свойства обрабатываемого материала – чем мягче и пластичнее тем выше;

2) параметры режима резания – с увеличением скорости резания степень и глубина наклепа уменьшаются. Подача влияет на интенсивность образования наклепа в большей мере, чем глубина резания;

3) геометрия инструмента – чем больше угол резания и радиус округления режущей кромки, тем больше;

4) износ инструмента – с увеличением радиуса округления лезвия повышается пластическая деформация. При работе тупым инструментом глубина наклепа увеличивается вдвое и более;

5) СОТС – уменьшают наклеп.

Термическая обработка – отжиг и нормализация снимают наклеп.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 1151; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.113.254 (0.018 с.) |

и угла наклона режущей кромки

и угла наклона режущей кромки  . Число сочетаний этих углов безгранично, поэтому направление и величина силы резания Р неопределённы. Для изучения и измерения силу резания раскладывают на три координатные оси Z, Y, X, получая составляющие силы резания Рz. Ру и Рx. Ось Z направлена вертикально осям Y и Х и расположена в горизонтальной плоскости. Вертикальную составляющую силу Рz называют окружной силой или главной составляющей силы резания. Она расположена в плоскости резания (ее вектор совпадает с вектором скорости резания). Окружная сила Рz стремится согнуть, сломать резец (рис. 16). Поэтому расчет резца

. Число сочетаний этих углов безгранично, поэтому направление и величина силы резания Р неопределённы. Для изучения и измерения силу резания раскладывают на три координатные оси Z, Y, X, получая составляющие силы резания Рz. Ру и Рx. Ось Z направлена вертикально осям Y и Х и расположена в горизонтальной плоскости. Вертикальную составляющую силу Рz называют окружной силой или главной составляющей силы резания. Она расположена в плоскости резания (ее вектор совпадает с вектором скорости резания). Окружная сила Рz стремится согнуть, сломать резец (рис. 16). Поэтому расчет резца

— к. п. д. станка.

— к. п. д. станка.