Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство фрез и их назначениеСодержание книги

Поиск на нашем сайте

Фреза — многозубый инструмент, представляющий собой тело вращения, на образующей поверхности которого, а иногда на торце расположены режущие зубья. На рис. 38 показаны основные типы фрез и поверхности, которые ими обрабатывают.

Рис. 38. Типы фрез и виды фрезерования: а — цилиндрические, б — торцовые, виг— дисковые, д — прорезные н отрезные, г и ж - концевые Фрезы с неперетачиваемыми твердосплавными пластинками. В последнее время все большее распространение

Рис. 39. Набор фрез с неперетачиваемыми пластинками

получают фрезы с неперетачиваемыми поворотными пластинками, обеспечивающие большой съем металла в единицу времени, быстроту и простоту обращения' с инструментом, требуемое качество обработанной поверхности и надежность в работе благодаря прочной режущей кромке. На рис. 39 показан набор фрез с неперетачиваемыми пластинками: а— торцовая, б — цилиндрическая, в — концевая и г —дисковая, которые позволяют решать связанные с фрезерованием задачи любого типа. Для обеспечения требуемой осевой размерной точности используется установка пластинок в корпусе фрезы по трем точкам (рис. 40). Способ установки пластинок

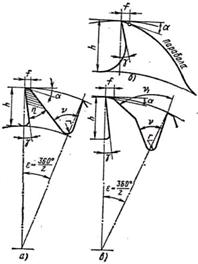

Рис. 40. Метод установки твердосплавных пластинок на три точки по трем точкам позволяет добиться геометрически однозначной установки пластинки во фрезе. Форма и элементы зуба. Фрезы делаются с остроконечными (рис. 41. а) или затылованными зубьями (рис. 41,6). Известны три типа остроконечных зубьев: трапецеидальная форма (рис. 42, а), параболическая (рис. 42, б) и с двойной спинкой (рис. 42, в). Зуб трапецеидальной формы определяется углом

Рис. 41. Типы фрез

Рис. 42. Типы остроконечных фрез Зубья трапецеидальной формы просты в изготовлении, но несколько ослаблены. Параболическая форма обладает равнопрочностью всех сечений пути на изгиб. Остроконечные зубья обладают стойкостью в 1,5—3 раза выше стойкости фрез с затылованными зубьями, простотой в изготовлении, обеспечивают низкую шероховатость обработанной поверхности детали. Остроконечная форма используется в основном для фрез общего назначения. На рис. 41,6 показана фреза с эатылованным зубом. Задняя поверхность зуба имеет криволинейную форму обычно в виде архимедовой спирали

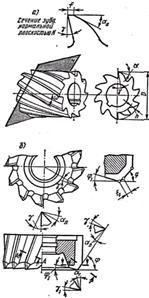

Режущие зубья фрез могут быть расположены как на цилиндрической поверхности, так и на торце. Зуб цилиндрической фрезы можно сравнить с простым резцом. Обозначения поверхностей режущих кромок и других элементов зубьев аналогичны названиям и обозначениям резца 6 (рис. 43,2, 3 и 4}. Поверхность 1, по которойсходит стружка, называется передней поверхностью зуба.

Рис. 43. Сравнение формы и элементов резца н зуба фрезы Поверхность 4, обращенная при резании к поверхности резания, называется задней поверхностью зуба. Поверхность 5, смежная с передней и задней поверхностями соседних зубьев, называется спинкой зуба. Режущая кромка 2 есть линия, образованная передней и задней поверхностями зуба. На рис. 44 показаны геометрические элементы режущей части фрезы. Главный передний угол у может быть положительным и отрицательным (рис. 44, а и б). У цилиндрических фрез из быстрорежущих сталей угол у принимают в пределах 10—20°, у торцовых и дисковых фрез с твердосплавными пластинками угол Главный задний угол а у фрез из быстрорежущих сталей равен 12—30°. У торцовых фрез с твердосплавными пластинками угол а равен 6-15°. Торцовые фрезы характеризуются также углами в плане и углом наклона главной режущей кромки Главный угол в плане

Рис. 44. Геометрические параметры режущей части фрезы на соотношение составляющих сил, действующих на фрезу, на стойкость фрезы и качество обработанной поверхности. Главный угол в плане принимают обычно равным 45— 60°. Меньшие значения угла Вспомогательный угол в плане

Элементы срезаемого слоя (толщина, ширина и поперечноесечение).Толщиной среза а (рис, 45)

Рис. 45. Элементы срезаемого слоя при фрезеровании цилиндрической прямозубой фрезой при фрезеровании называется расстояние между двумя последовательными положениями линии контакта соответствующих точек режущих кромок двух соседних зубьев с обрабатываемой заготовкой. Средняя толщина среза (мм) определяется по формуле

Ширина среза b при цилиндрическом фрезеровании — это общая длина контакта режущих кромок фрезы с обрабатываемой деталью. Ширина равна произведению длины контакта одного зуба фрезы с обрабатываемой деталью В на число зубьев фрезы г, находящихся в контакте с деталью, т. е. b=Вz'. Ширина среза (мм) может быть определена по формуле

Площадь поперечного сечения среза определяется по формуле Элементы режима резания. Скорость резания при фрезеровании—это длина пути (в м), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. Скорость резания (в м/мин или м/с) может быть выражена формулой

При фрезеровании различают подачи: на зуб, на оборот и минутную подачу. Подачей на зуб (sz мм/зуб) называется величина перемещения заготовки или фрезы за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. На рис. 46 показаны срезы стружки, снимаемой зубьями 1, 2, 3, 4,..., 8, соответствующие подачам s1, s2, s3,..., s8.

Рис. 46. Виды подач Подачей на оборот (s0, мм/об) называется величина перемещения детали (или фрезы) за время одного полного оборота фрезы. Подача за один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=szz где z — число зубьев фрезы. На рис. 46 величина подачи за один оборот соответствует сумме восьми подач на зуб. Минутной подачей (sм. мм/мин) называется величина перемещения детали (или фрезы) в процессе резания за одну минуту. Минутная подача измеряется в мм/мин: sм=s0n или sм=szzn Зная минутную подачу, можно подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности. Глубиной фрезерования (t) называется расстояние между обработанной и обрабатываемой поверхностями (см. рис. 34,38). Шириной фрезерования (В) называется ширина обработанной за один рабочий ход поверхности. На рис. 38 показаны примеры обозначений глубины и ширины в зависимости от вида работ. Силы резания н мощность при фрезеровании.

Рве. 47. Составляющие силы резания при цилиндрическом фрезеровании Для прямозубой цилиндрической фрезы (рис. 47) равнодействующую силу резания Р всех одновременно режущих зубьев фрезы можно разложить «на окружную составляющую Рz, направленную по касательной к траектории движения точки на лезвии фрезы (перпендикулярно радиусу), и радиальную составляющую Ру, направленную по радиусам. Равнодействующую силу R по правилу параллелограмма можно разложить на две взаимно перпендикулярные составляющие: горизонтальную и вертикальную. Окружная составляющая сила резания Рz оказывает влияние на мощность резания. Горизонтальная составляющая силы резания Рh воздействует на механизм подачи стола фрезерного станка. Вертикальная составляющая силы резания Рv стремится отжать стол при фрезеровании против подачи (рис. 47, д), а при фрезеровании по подаче (рис. 47, б) — прижать стол к направляющим.

Мощность (Вт), необходимая для осуществления процесса резания, равна произведению окружной составляющей силы резания Pz на скорость резания:

|

|||||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 311; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.221.131 (0.011 с.) |

.

.

=+5 — -10°.

=+5 — -10°. . У цилиндрических, концевых и дисковых фрез угол

. У цилиндрических, концевых и дисковых фрез угол  . Угол

. Угол  (рис. 44) влияет на толщину и ширину среза (при одной и той же подаче и глубине),

(рис. 44) влияет на толщину и ширину среза (при одной и той же подаче и глубине),

служит для уменьшения трения вспомогательной режущей кромки об обработанную поверхность и принимается для торцовых фрез равным 1—10°. Главный угол в плане переходной кромки

служит для уменьшения трения вспомогательной режущей кромки об обработанную поверхность и принимается для торцовых фрез равным 1—10°. Главный угол в плане переходной кромки  принимается равным 15—30°. Значения геометрических параметров для различных фрез и условий обработки приведены в справочниках по режимам фрезерования и справочнике технолога.

принимается равным 15—30°. Значения геометрических параметров для различных фрез и условий обработки приведены в справочниках по режимам фрезерования и справочнике технолога.

, справедливой для всех видов фрезерования.

, справедливой для всех видов фрезерования.