Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режимы резания, силы резания и типы фрез.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

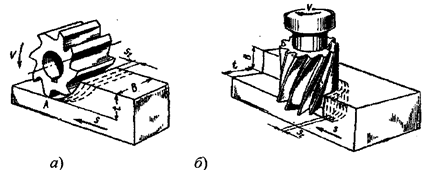

Элементы режима резания. Рассмотрим элементы режима резания на схемах фрезерования цилиндрической и концевой фрезами (Рис.75). К элементам режима резания при фрезеровании относятся: ширина фрезеровани я, глубина резания, подача и скорость резания. Ширина фрезерования (В) - величина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Ширина фрезерования задается чертежом детали.

Рис.75. Виды фрезерования: а) цилиндрическое; б) торцовое. Глубина резания (t) - толщина срезаемого слоя материала, измеренная перпендикулярно к обработанной поверхности. Глубину резания можно определить, зная припуск (разность высот заготовки - Н и детали - h) и число рабочих ходов - i:

Подача (S) при фрезеровании - величина перемещения обрабатываемой заготовки относительно фрезы. Различают три размерности подачи: S z – подача на зуб (мм/зуб) - перемещение заготовки при повороте фрезы на один зуб; S о – подача на оборот (мм/об) - перемещение заготовки за один оборот фрезы; S м – минутная подача (мм/мин) - перемещение заготовки за одну минуту (скорость подачи). Между видами подач имеется соотношения: S M = S о • nфр = S z • Zфр • nфр, (мм/мин), где Zфр - число зубьев фрезы; nфр - частота вращения фрезы, об/мин. Скорость резания (V) при фрезеровании - окружная скорость вращения фрезы, определяется по скорости точки режущего лезвия, наиболее удаленной от оси фрезы: V = л • Dфр• nфр, (м/мин) где Dфр - наружный диаметр фрезы, м; nфр - частота вращения фрезы, об/мин. В практических расчетах допустимая скорость резания определяется по эмпирической зависимости:

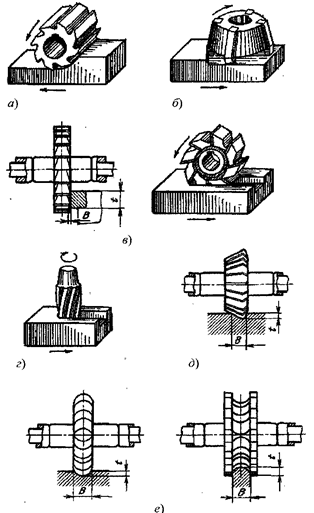

где СV - коэффициент, характеризующий свойства материала заготовки и условия обработки; Tm - период стойкости фрезы, мин; m, qv, хv, уv, иv, рv - показатели степени при T, Dфр, t, Sz, В и Zфр; КV - общий поправочный коэффициент, учитывающий изменения условий обработки, определяется как произведение ряда коэффициентов: КV = КMv • КПv • КИv, где КMv - коэффициент, учитывающий качество обрабатываемого материала; КПv - коэффициент, учитывающий состояние поверхности заготовки; КИv - коэффициент, учитывающий качество материала инструмента. Иногда, скорость резания назначается без расчета, а в виде конкретных значений, рекомендуемых в справочных данных. В этом случае рекомендуемая скорость резания корректируется на различные условия обработки поправочными коэффициентами. Типы фрез. В зависимости от вида обрабатываемой поверхности применяется соот-ветствующий тип фрезы. Среди всех видов лезвийного инструмента фрезы выделяются наибольшим разнообразием и различаются по признакам: - по расположению зубьев на исходном цилиндре: торцовые, цилиндрические, одно-, двух- и трехсторонние; - по способу закрепления на станке: насадные, хвостовые (или концевые); - по характеру выполняемой работы: шпоночные, угловые, фасонные, пазовые, отрезные, прорезные, резьбовые, зуборезные и др.; - по направлению зуба на цилиндре: прямозубые, с винтовым и разнонаправленным зубом; - по материалу режущей части: из быстрорежущей стали, твердого сплава или композита; - по форме задней поверхности зуба: остроконечные (острозаточенные) и затылованные; - по способу закрепления режущего элемента: цельные и сборные: с напаянными или приклеенными пластинами, с вставными ножами, с механическим креплением и др.; - по виду хвостовика для крепления фрезы: с цилиндрическим и коническим хвостовиком; - по размеру зуба: с мелким и крупным зубом. На основании перечисленных отличающих признаков можно выделить следующие типы фрез: - основные: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и отрезные; - специальные: шпоночные, пазовые ("Т-образные", типа "Ласточкин хвост" и др.), резьбовые, модульные и др.. Цилиндрические фрезы (Рис.74 a) применяют для обработки открытых поверхностей. Такие фрезы могут быть с правыми и левыми винтовыми канавками, которые обеспечивают более равномерное фрезерование. Для уменьшения вибрации применяют фрезы с неравномерным шагом между зубьями. Цилиндрические фрезы устанавливаются на станках с горизонтальным расположением шпинделя (горизонтальных и универсальных) и зажимаются на оправках шпинделя с помощью колец и зажимной гайки. Торцовые фрезы (Рис.74 б) имеют режущие кромки на торцовой и цилиндрической поверхностях. Торцовые фрезы могут быть цельными и со вставными пластинками и ножами, насадные и с хвостовиком. Эти фрезы применяют для обработки открытых поверхностей, их можно устанавливать на любых типах фрезерных станков. Дисковые фрезы (Рис.74 в) применяют для обработки уступов, пазов, лысок, многогранных поверхностей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними в зависимости от наличия режущих кромок на цилиндрической части или на торцах. Дисковые фрезы устанавливаются в основном на станках с горизонтальным шпинделем. Концевые фрезы (Рис.74 г) применяют для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке или копиру. Концевые фрезы имеют режущие кромки на цилиндрической части и торце. Обычно концевые фрезы выполняются заодно целое с хвостовиком и имеют длину большую, чем диаметр. Концевые фрезы можно устанавливать на любых фрезерных станках. Угловые фрезы (Рис.74 д) используют для обработки поверхностей, расположенных под углом друг к другу или угловых пазов и канавок. Различают одно- и двухугловые фрезы.

Рис.74. Основные типы фрез: а) цилиндрические; б) торцовые; в) дисковые; г) концевые; д) угловые; е) фасонные. Фасонные фрезы (Рис.74 е) применяют для изготовления сложно-фасонных поверхностей, при этом профиль фасонной фрезы должен соответствовать профилю обрабатываемой поверхности. Фрезы, применяемые для получения определенных элементов на заготовке, относятся к специальным и имеют соответствующие названия, такие как: - модульная - для прорезания впадин зубчатых колес; - пазовая - для получения специальных пазов (типа "ласточкин хвост" или "Т-образная"); - шпоночная - концевая двузубая фреза для получения закрытых шпоночных пазов; - резьбовая - для нарезания резьбы. В качестве материала режущей части фрез применяются: - быстрорежущие стали (Р6М5, Р9М10 и др.); - металлокерамические твердые сплавы (Т15Кб, Т5К10, ВК8 и др.); - минералокерамика (ВЗ, Силинит-Р); - композиты (К05, К10). По конструкции фрезы могут быть цельные, сварные и сборные. Цельные фрезы изготовлены полностью из инструментального материала. Сварные и сборные фрезы выполнены из корпуса (державки) и режущих элементов, которые в виде пластин, вставок или ножей припаяны, приклеены или механически закреплены на державке.

|

||||

|

Последнее изменение этой страницы: 2017-01-24; просмотров: 460; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.242.39 (0.007 с.) |

(мм).

(мм). (м/мин),

(м/мин),