Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Микрологистическая система KANBANСодержание книги

Поиск на нашем сайте

Как уже отмечалось, одной из первых попыток практического внедрения концепции «точно в срок» явилась разработанная корпорацией Toyota Motor микрологистическая система KANBAN (что в переводе с японского означает «карта»). Система KANBAN представляет собой первую реализацию «тянущих» микрологистических систем в производстве, на внедрение которой от начала разработки у фирмы Toyota ушло около 10 лет. Такой длительный срок был связан с тем, что сама система KANBAN не могла работать без соответствующего логистического окружения концепции «точно в срок», рассмотренной в предыдущем разделе. Ключевыми элементами этого окружения явились: • рациональная организация и сбалансированность производства; • всеобщий контроль качества на всех стадиях производственного процесса и качества исходных материальных ресурсов у поставщиков; • партнерство только с надежными поставщиками и перевозчиками; • повышенная профессиональная ответственность и высокая трудовая дисциплина всего персонала; Первоначальные попытки американских и европейских конкурентов автоматически перенести схему KANBAN в производство без учета этих и других факторов логистического окружения потерпели неудачу. Микрологистическая система KANBAN, впервые примененная корпорацией Toyota Motor в 1972 г. на заводе «Такахама» (г. Нагоя, Япония), представляет собой систему организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность системы KANBAN – это снабжение всех производственных подразделений завода, включая линии конечной сборки, материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла. Средством передачи информации в системе является специальная карточка «kanban» в пластиковом конверте. Распространены два вида карточек отбора и производственного заказа. В карточке отбора указывается количество деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа – количество деталей, которое должно быть изготовлено (собрано) на предшествующем производственном участке. Эти карточки циркулируют как внутри предприятий фирмы Toyota, так и между корпорацией и сотрудничающими с ней компаниями, а также на предприятиях филиалов. Таким образом, карточки «kanban» несут информацию о расходуемых и производимых количествах продукции, что позволяет реализовать концепцию «точно в срок». Большинство отечественных авторов, рассматривая схему KANBAN, приводят пример из одной из основополагающих работ Я. Мондена. Важными элементами микрологистической системы KANBAN являются информационная система, включающая не только карточки, но и производственные, транспортные и снабженческий графики, технологические карты, информационные световые табло и т.д., система регулирования потребности и профессиональной ротации кадров; система всеобщего (ТQМ) и выборочного («Дзи-дока») контроля качества продукции, система выравнивания производства и ряд других. Практическое использование системы KANBAN, а затем ее модифицированных версий позволяет значительно улучшить качество выпускаемой продукции, сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм; снизить себестоимость производства; практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN многими известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные – на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

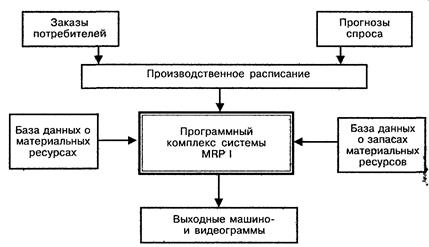

8.3. Логистическая концепция «планирования потребностей ресурсов» Одной из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число микрологистических систем, является концепция «планирования потребностей/ресурсов» (requirements/resource planning, RP). Концепцию RP часто противопоставляют логистической концепции «точно в срок», имея в виду, что на ней (в отличие от ЛТ - подхода) базируются логистические системы «толкающего» типа. Базовыми микрологистическими системами, основанными на концепции «планирования потребностей/ресурсов», в производстве и снабжении являются системы «планирования потребности в материалах/производственного планирования потребности в ресурсах» (materials/manufacturing requirements/resource planning, MRP I/MRP II), а в дистрибьюции (распределении) – системы «планирования распределения продукции/ресурсов» (distribution requirements/resource planning, DRP I/DRP II). Практические приложения, типичные для систем MRP, имеются в организации производственно-технологических процессов вместе с закупками материальных ресурсов. Согласно определению американского исследователя Дж. Орлиски, одного из главных разработчиков системы MRP I, система «планирования потребности в материалах» (система MRP) в узком смысле – это логически связанные процедуры, решающие правила и требования, переводящие производственное расписание в «цепочку требований», которые синхронизированы во времени, а также запланированное покрытие этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания. Система MRP перепланирует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в структуре запасов, либо в характеристиках продукта. Системы MRP оперируют материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Хотя сама логистическая концепция, заложенная в основу системы MRP I, сформирована достаточно давно (с середины 1950-х годов), но только с появлением быстродействующих компьютеров ее удалось реализовать на практике. В то же время революция в микропроцессорных и информационных технологиях стимулировала бурный рост различных приложений систем MRP в бизнесе. Основными целями систем MRP являются: • удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям; • поддержание низкого уровня запасов материальных ресурсов, незавершенного произ-водства, готовой продукции; • планирование производственных операций, графиков доставки, закупочных операций. В процессе реализации этих целей система MRP обеспечивает поток плановых количеств материальных ресурсов и запасов продукции на горизонте планирования. Система MRP сначала определяет, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для выполнения производственного расписания. На рис. 47 представлена блок-схема системы MRP I. Входом системы MRP I являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). Таким образом, как и для микрологистических систем, основанных на принципах концепции «точно в срок», в MRP I ключевым фактором является потребительский спрос.

Рис. 47. Блок-схема системы MRP I

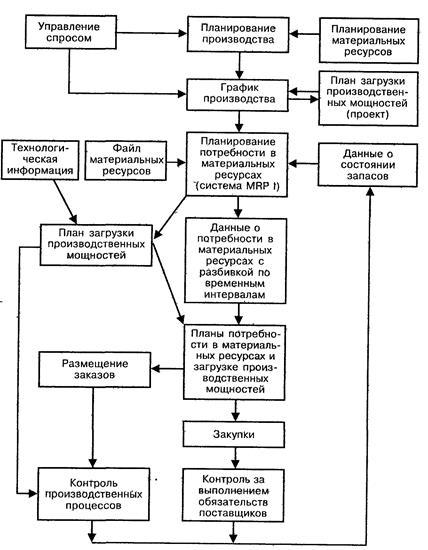

Однако микрологистические системы, основанные на MRP-подходе, имеют ряд недостатков и ограничений, к основным из которых относятся: • значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает длительность производственного периода и логистического цикла; • возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью; • нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа; • значительное число отказов в системе из-за ее большой размерности и перегруженности. Эти недостатки накладываются на общий недостаток, присущий всем микрологистическим системам «толкающего» типа (push systems), к которым относятся и системы MRP I, а именно: недостаточно строгое отслеживание спроса с обязательным наличием страховых запасов. Отмеченные выше недостатки и некоторые ограничения применения MRP I стимулировали разработки второго поколения этих систем, получивших использование в США и Западной Европе с начала 1980-х годов. Это поколение логистических систем получило название системы MRP II. Системы MRP II представляют собой интегрированные микрологистические системы, в которых объединены финансовое планирование и логистические операции. В настоящее время системы MRP II рассматриваются как эффективный инструмент планирования для реализации стратеги-ческих целей фирмы в логистике, маркетинге, производстве и финансах. Большинство западных специалистов рассматривают системы MRP II как инструментарий, используемый в планировании и управлении организационными ресурсами фирмы с целью достижения минимального уровня запасов в процессе контроля над всеми стадиями производственного процесса. Системы MRP II являются эффективным инструментом внутрифирменного планирования, позволяющим претворять на практике логистическую концепцию интеграции функциональных сфер бизнеса при управлении материальными потоками. Преимуществом систем MRP II перед системами MRP I является более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, более быстрой реакции на изменения спроса. Системы MRP II обеспечивают большую гибкость планирования и способствуют уменьшению логистических издержек по управлению запасами. Функциональная схема системы MRP II приведена на рис. 48. Как видно из схемы, система MRP I является составной частью системы MRP II. Кроме нее в состав, системы MRP II входят блок прогнозирования и управления спросом, расчет производственного расписания (графика выпуска готовой продукции), расчет плана загрузки производственных мощностей, блок размещения заказов и контроля закупок материальных ресурсов и другие блоки, составляющие программный комплекс. Важное место в системе MRP II занимают алгоритмы прогнозирования спроса, потребности в материальных ресурсах, уровня запасов. Дополнительно по сравнению с системой MRP 1 решается комплекс задач контроля и регулирования уровня запасов мате-риальных ресурсов, объема незавершенного производства и готовой продукции на ЭВМ. Для решения этих задач производятся подготовка, обработка и корректировка информации о приходе, наличии и движении материальных ресурсов, учет запасов в разрезе каждой позиции номенклатуры и номенклатурных групп, мест складского хранения и т.п. В основные задачи управления запасами входят выбор стратегии пополнения запасов, расчет критических точек и точек заказа, анализ структуры запасов по методу АВС, сверхнормативных запасов и др.

Рис. 48. Функциональная схема системы MRP II

В последние годы во многих странах предприняты попытки создать комбинированные системы MRP II – KANBAN для взаимного устранения недостатков, присущих каждой из этих систем в отдельности. Обычно в таких комбинированных системах MRP II используют для планирования и прогнозирования спроса, сбыта и закупок, а систему KANBAN – для оператив-ного управления производством. Некоторые западные исследователи называют такую интегри-рованную микрологистическую систему MRP III. С операционной точки зрения логистическая концепция «планирования потребностей/ресурсов» может быть использована и в системах дистрибьюции, что явилось основанием для создания внешних микрологистических систем «планирования распределения продукции/ресурсов» (DRP). Системы DRP – это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции. Однако эти системы, хотя и имеют в основе общую логистическую концепцию «планирования потребностей/ресурсов», в то же время существенно различны. Системы MRP определены производственным расписанием, которое регламентировано и контролируется фирмой-изготовителем готовой продукции. Функционирование же систем DRP базируется на потребительском спросе, который не контролируется фирмой. Поэтому системы MRP обычно характеризуются большей стабильностью в отличие от систем DRP, работающих в условиях неопределенности спроса. Эта неопределенная внешняя среда накладывает дополни-тельные требования и ограничения в политике управления запасами готовой продукции в распреде-лительных сетях. В то же время системы MRP контролируют запасы внутри производственных подразделений. Системы DRP планируют и регулируют уровень запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников. Микрологистические системы управления сбытом, основанные на схеме DRP, позволяют фирмам достичь определенных преимуществ в маркетинге и логистике. Маркетинговые организационные преимущества включают в себя: • улучшение уровня сервиса за счет уменьшения времени доставки готовой продукции и удовлетворения ожиданий потребителей; • улучшение продвижения новых товаров на рынок; • способность предвидеть и предупреждать маркетинговые решения о продвижении готовой продукции с низким уровнем запасов; • улучшенную координацию управления запасами готовой продукции с другими функциями фирмы; • исключительную способность удовлетворять запросы потребителей за счет сервиса, связанного с координацией управления запасами готовой продукции. Среди логистических преимуществ систем DRP можно отметить: • уменьшение логистических издержек, связанных с хранением и управлением запасами готовой продукции за счет координации поставок; • уменьшение уровня запасов за счет точного определения величины и места поставок; • сокращение потребности в складских площадях за счет уменьшения запасов; • уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам; • улучшение координации между логистическими функциями в дистрибьюции и производстве.

|

||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 510; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.130.151 (0.008 с.) |