Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Простейшие устройства для подъема грузаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Для подъёма груза при ремонтных и монтажных работах на небольшую высоту (0,8... 1 м) обычно используют домкраты, которые могут быть с ручным или машинным приводом. Различают домкраты механические (винтовые, рычажно-реечные, зубчато-реечные) и гидравлические. Винтовой домкрат с ручным приводом (рисунок 54), который состоит из стального корпуса 1 с внутренней гайкой 3, в которую входит винт 2. В домкратах небольшой грузоподъёмности винт вращается с помощью ломика, вставляемого в отверстие головки 5 винта. В остальных конструкциях вращение винта осуществляется рукояткой 10 и трещоткой следующим образом: на винт с помощью шпонки или квадрата 4 насаживается храповое колесо 6, охваченное сверху и снизу свободно надетыми на винт накладками 9, жестко скрепленными с приводной рукояткой 10. На пальце 7, вставленном в отверстие накладок 9, свободно насажена двойная собачка 12, с помощью которой можно вращать винт. Стопор 8 и пружина 11, расположенные в рукоятке 10, фиксируют положение собачки. Усилие рабочего на рукоятке домкрата Р,Н, можно определить по формуле

где Q = mg - вес поднимаемого груза, Н; R - длина рукоятки, м; t – шаг резьбы винта, м; η - КПД винта; т - масса груза, кг;

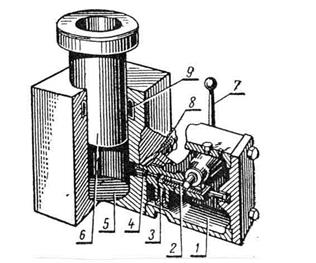

g =9,81 м/с2 - ускорение свободного падения. Рисунок 54 – Винтовой домкрат Во избежание самопроизвольного спуска груза в домкратах, т.е. для обеспечения самоторможения, угол наклона винтовой линии делают меньше угла трения. Вследствие этого коэффициент полезного действия винтовых домкратов не превышает 0,45. Винтовые домкраты изготовляются грузоподъёмностью до 20т, с высотой подъёма 0,2...0,6 м. Гидравлические домкраты применяются для подъёма и опускания тяжёлых грузов (весом до 30,0 т) высота подъёма до 0,15...0,2 м. Они дают более высокий коэффициент полезного действия - 0,75...0,8, имеют малые габариты и массу. Эти домкраты обеспечивают плавный подъём и спуск груза при точной его остановке в необходимом положении. Недостатками их являются небольшая высота подъёма груза и малые скорости. Косновным деталям гидравлического домкрата относятся: поршневой толкатель (цилиндр и поршень), поршневой насос и камера для жидкости (рисунок 55).

Рисунок 55 - Гидравлический домкрат Поршневой насос 2 установлен в камере 1 для жидкости. Насос приводится в действие рычагом 7. Жидкость через всасывающий клапан 3 и клапан 4 нагнетается в рабочий цилиндр 5 и поднимает поршень 6. При опускании поршня жидкость из рабочего цилиндра через специальный канал, управляемый винтовым золотником 8, поступает вновь в камеру 1. Уплотнение рабочего цилиндра выполнено кожаной или пластмассовой манжетой 9.

Талями называются простые грузоподъёмные механизмы, применяемые на различных монтажных работах. По типу привода тали бывают ручные, электрические и пневматические. Чаще используют ручные тали с червячными передачами. Грузоподъёмность их до 1,0 т. Подъёмный механизм тали с червячной передачей (рисунок 56) состоит из приводного блока I, червяка 2, червячного колеса 3, отлитого заодно с грузовой звёздочкой 4, грузовой пластинчатой или сварной цепи 7, подвески с грузовым крюком 8. Для подвешивания тали к потолочной балке служит верхний крюк 5. Груз поднимается и опускается приложением усилия рабочего к тяговой цепи и удерживается на весу самотормозящей червячной передачей и грузоопорным тормозом 6. Усилие рабочего на тяговой цепи 9 приводного блока Р, Н, может быть определено по формуле

где г - радиус ведущей звёздочки,м; R- радиус приводного блока,м; i - передаточное число червячной передачи; т- кратность полиспаста подвески (m =2); η - КПД тали; Q - вес поднимаемого груза, Н.

Рисунок 56 - Таль с ручным приводом Основное назначение лебёдок - подъём, опускание и подтягивание грузов. Лебёдки могут быть использованы как самостоятельные механизмы для выполнения подъёмно-транспортных операций при погрузочно-разгрузочных, строительно-монтажных работах, а также как сборочные единицы различных подъёмных устройств (кранов, подъёмников). Лебёдки классифицируют по следующим основным признакам: по типу привода - с ручным и машинным приводом; по типу тягового элемента канатные и цепные; по типу установки стационарные (установленные на полу, стене, потолочном перекрытии) и передвижные (монтируемые на рельсовых путях); по числу барабанов - одно, двух, и многобарабанные и безбарабанные (ручные). Наиболее просты по устройству ручные лебедки (рис. 57), используемые, в основном, как вспомогательное монтажное оборудование. Лебедка состоит из барабана 7, открытых зубчатых передач 3 и 7, дискового грузоупорного тормоза 5, установленных на параллельных валах, опирающихся на подшипники в боковинах станины 2. Поднимают и опускают груз вращением рукояток 4 одним, двумя или четырьмя рабочими. При кратковременной работе усилие одного рабочего на рукоятке не превышает 200 Н. Для увеличения скорости подъема легких грузов служит зубчатый перебор 6, дискретно изменяющий передаточное число зубчатой передачи.

Рисунок 57- Кинематическая схема лебедка с ручным приводом Скорость навивки каната на барабан лебёдки равна VK=VpD/Ri, (113) где Vp- средняя скорость движения руки рабочего на рукоятке (1 м/с); D - диаметр барабана лебёдки,м; R- плечо рукоятки, м; /- передаточное число механизмов лебёдки. Тяговое усилие в канате ручной лебёдки 8,11, определяется по формуле S=2P R z i η φ /D, (114) где Р- усилие на рукоятке одного рабочего, Н; R- плечо рукоятки, м; z- число рабочих, вращающих барабан лебёдки; i - передаточное число механизмов лебёдки; D - средний диаметр навивки каната, м; φ - коэффицент одновременности использования усилия.рабочих (0,8 - для двух и 0,7-для четырёх рабочих); η – КПД лебёдки η= ηб·· ηi... ηn, где η6 - КПД барабана (для каната, установленного на подшипниках скольжения η = 0,96); ·· ηi... ηn – КПД различных передач. Каждая лебёдка с ручным приводом снабжена автоматическим тормозом для торможения при спуске груза, а также для обеспечения мгновенной остановки (при опускании рабочим рукоятки лебёдки). Для торможения применяют винтовые (грузоупорные) тормоза с храповиком. Грузоподъёмность лебёдки с ручным приводом может достигать 10 т. Лебёдки с машинным приводом монтируются на металлической раме, и по способу опускания груза делятся на реверсивные с принуди- тельным от двигателя опусканием и нереверсивные или фрикционные лебёдки со свободным спуском груза. Реверсивная лебёдка (рисунок 58,а) состоит из барабана 1, цилиндрического редуктора 2, входного вала редуктора 3, соединительной муфты с электромагнитным тормозом 4 и электродвигателем 5. Принудительное опускание груза на режиме двигателя создаёт усилия для безопасной работы и допускает дистанционное управление лебёдкой. Реверсивные лебёдки изготовляются на тяговое усилие от 0,25 до 10 т. У фрикционной лебедки (рисунок 58.6) с помощью муфты сцепления 4 допускается отключение барабана 6 от зубчатой передачи 3.

а) реверсивная лебедка; б) фрикционная лебедка Рисунок 58 - Лебедки с машинным приводом. Тяовое усилие в канате приводной лебёдки S, Н, S=M/R+rz, (115) где М - крутящий момент на барабане лебёдки, H· м; R - радиус барабанам; r - радиус каната,м; z - число витков каната на барабане. Крутящий момент на барабане, создаваемый двигателем М, Н· м, равен M=Nη/ω, (116) где N - мощность двигателя лебёдки, Вт; ω - угловая скорость вращения барабана лебедки, с-1; η - КПД передач от двигателя к барабану. Вес поднимаемого груза лебёдкой Q,H, зависит от тягового усилия S в канате и кратности полиспаста т Q=S m η, (117) где η – КПД полиспаста. Применяя полиспасты различной кратности, одной и той же лебёдкой можно поднимать (перемещать) грузы разного веса. При этом с увеличением кратности полиспаста уменьшается скорость подъема (перемещения) груза. Полиспаст - это простейшее грузоподъёмное устройство (рисунок 59), которое состоит из системы блоков, соединённых гибким элементом. Блоки полиспаста бывают подвижными 1 и неподвижными 2.

Усилие Р,Н, в канате, зависит от веса поднимаемого груза Q, Н, и кратности полиспаста т (число ветвей, на которые распределяется груз) равно

Коэффициент полезного действия полиспаста зависит от типа гибкого органа, формы блока и его оси, угла обхвата и типа подшипников. При угле обхвата до 180 градусов η = 0,95 для блока с подшипниками скольжения и η = =0,98 с подшипниками качения.

Рисунок 59 - Схема полиспаста Подъёмники - это грузоподъёмные устройства, предназначенные для перемещения грузов на платформе в ковше, движущихся по вертикально или горизонтально установленным направляющим. Наибольшее распространение получили мачтовые (стоечные), ковшовые (скиповые) и шахтные подъёмники. Мачтовый подъёмник (рисунок 60) имеет одно - или двухстоечную мачту 1, установленную на опорной площадке-салазках 6. Платформа 4 с кареткой 3 поднимается и опускается канатом лебёдки 5, перемещаясь роликами-опорами по направляющим стоек мачты. Чтобы исключить возможность падения каретки с платформой в случае обрыва каната, на каретке установлен автоматически действующий ловитель. Рычаг 10 ловителя 11 соединен с канатом, а пружиной 9 - с рамой каретки 3. Пружина стремится повернуть рычаг 10 и прижать два эксцентрика 8 к направляющим мачты 1, а трос 11 удерживает от прижатия их при натянутом канате. При обрыве каната натяжение троса ослабляется, пружина сжимается, валик 7 поворачивается и прижимает эксцентрики 8 к стойкам мачты. В результате заклинивания эксцентриков каретка с платформой стопорится в момент обрыва каната, предохраняя платформу от падения. Грузоподъёмность мачтовых подъемников 0,5… 1,5т.

Рисунок 60 – Мачтовый подъемник

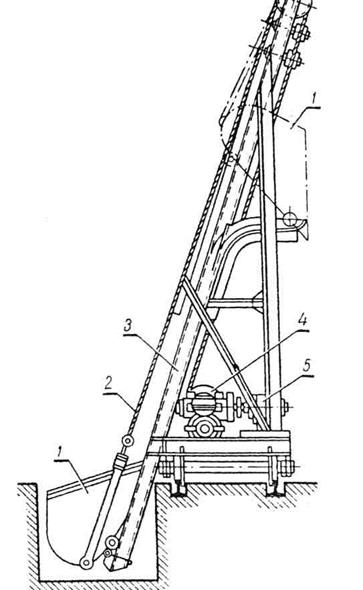

Ковшовый подъемник применяют как самостоятельное грузоподъёмное устройство для подачи сыпучих материалов и растворов в бункера или объёмную тару и как механизм для загрузки бетонорастворосмесительных и других машин. Ковшовый подъёмник как самостоятельное грузоподъёмное устройство устанавливается на месте работы так, чтобы ковш 1 (рисунок 61) находился в углублении ниже уровня опоры или ходового устройства 6. Такая установка облегчает загрузку ковша подъёмника непосредственно из транс- портных средств. Наполненный ковш поднимают лебедкой 4, канат 2 которой огибает блок на верхнем конце рамы подъёмника и закреплён на ковше. Направляющие 3 у места разгрузки ковша изогнуты, благодаря чему ковш в месте изгиба меняет направление движения и под действием усилия подъёмного каната опрокидывается и разгружается. Лебёдка приводится в движение электродвигателем 5. Ёмкость ковша обычно 0,5 - 1 м3, высота подъёма до 14 м, скорость подъёма до 18 м /мин.

Рисунок 61 - Ковшовый подъёмник

Шахтные подъемники применяют для подъема сыпучих и мелкокусковых материалов, растворов и бетонов на большую высоту (20 -150м). Ковш перемещается по вертикальным направляющим, установленным внутри металлической фермы-шахты. Внизу шахта заглубляется в грунт. Выгружают поднимаемый материал через проемы шахты. Грузоподъемные краны Кранами называют грузоподъемные машины циклического действия, предназначенные для подъема и перемещения груза, удерживаемого грузозахватным устройством. На строительно-монтажных работах и погрузочно-разгрузочных работах используются башенные краны, которые выпускаются на рельсовом, гусеничном и пневмоколесном ходу. Последние два типа имеют ограниченное применение, т.к. по требованию техники безопасности не допускается их перемещение с грузом. Выпуск всех типов кранов на рельсовом ходу предусмотрен по единой конструктивной схеме (рисунок 62). Башня 7 установлена на поворотную платформу 2 с противовесом 3, опирающуюся на опорно-поворотное устройство ходовой тележки 1. Стрела 9 шарнирно соединена с башней и подвешена на канате 10 (оба его конца прикреплены к головке стрелы, перекинутой через направляющие блоки головки башни и кронштейна 8), огибающем блок на подвижной траверсе 5. На этой же траверсе закреплены блоки стрелоподъемного полиспаста 4, неподвижная обойма которого канатами прикреплена к поворотной платформе. Канат стрелоподъемного полиспаста огибает блок на кронштейне 8 и закреплен на лебедке, установленной на поворотной платформе. Такая подвеска стрелы значительно разгружает башню от изгибающих сил, уравновешивая действие изгибающего момента со стороны груза моментом от стрелоподъемного каната. Подъёмный канат образует двукратный полиспаст 11, огибает блоки на голове стрелы, голове башни, кронштейне 8 и закрепляется одним концом на грузоподъемной лебедке, а вторым - на барабане подъема стрелы. Поэтому во время наматывания каната подъема стрелы на барабан канат подъема груза сматывается с него. Этим обеспечивается движение груза по горизонтали при подъеме или опускании стрелы. Пульт управления краном расположен в кабине 6. Стрела может устанавливаться под разными углами наклона. С увеличением угла наклона α стрелы уменьшается вылет Ly и увеличивается высота подъема Н. Кран вращается на 360° вокруг вертикальной оси. Механизм поворота состоит из вертикально расположенного электродвигателя и редуктора, на ведомом валу которого снизу укреплена шестерня, находящаяся в постоянном зацеплении с зубчатым венцом, жестко прикрепленном к поворотной платформе.

Рисунок 62 - Башенный кран на рельсовом ходу Ходовая тележка крана опирается на рельсы попарно балансирно-подвешенными колесами. С одного конца тележки расположены ведомые, а с другого - ведущие колеса. Вращающий момент каждая пара ведущих колес получает от отдельного двигателя через червячный редуктор и цилиндрическую зубчатую передачу, одно из колес которой жестко закреплено на одной оси с ведущим колесом. Все механизмы крана имеют тормоза.

Строительные краны выпускаются грузоподъёмностью 1,5-20 т.

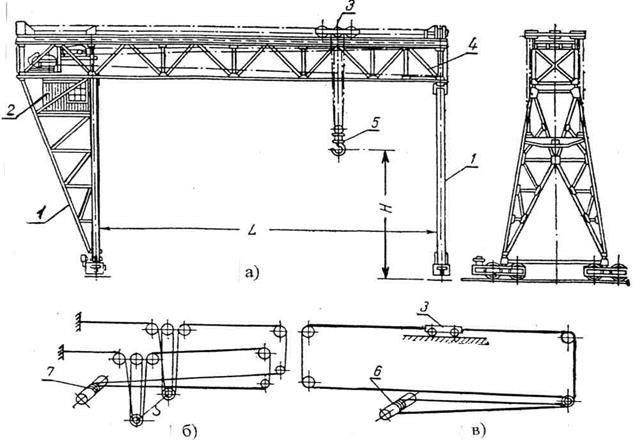

На объектах строительной индустрии находят широкое применение портальные краны (рисунок 63). Портал 5 перекрывает железнодорожные или безрельсовые пути, обеспечивая свободный проезд под ним транспортных средств. Поворотная часть 4 опирается на круговой рельс, уложенный на портале, или вращается на колонке. Стрела 1 шарнирно укреплена на платформе поворотной части и тягой соединена с противовесом 3. Лебёдки подъёма стрелы и груза, электродвигатели и пульт управления расположены на поворотной платформе в кабине. Вся поворотная часть со стрелой может вращаться вокруг вертикальной оси в обе стороны на любой угол. Козловые краны применяются на полигонах изготовления деталей из железобетона, для подачи строительных конструкций и материалов при возведении монолитных бетонных и железобетонных сооружений, монтаже оборудования и машин на площадках - складах строительных материалов и деталей. Козловый кран (рисунок 64,а) представляет собой решетчатую ферму 4 (мост), опирающуюся по краям на две опоры 1. Опоры имеют колеса, поэтому кран может передвигаться по подкрановым рельсовым путям. На рельсах фермы установлена грузовая тележка 3, несущая механизм подъема груза с крюком 5. Тележка передвигается по рельсам фермы в пределах пролета L. В результате движения крана по подкрановым рельсам и грузовой тележки по рельсам фермы кран может поднимать и опускать груз в пределах зоны, ограниченной опорами 1 и расстоянием его перемещения.

а)общий вид; б)схема запасовки канатов для механизма подъема груза; в) схема запасовки канатов для механизма перемещения тележки Рисунок 64 - Козловый кран Груз поднимается и опускается на сдвоенном полиспасте (рисунок 64,6), а грузовая тележка перемещается канатом (рисунок 64,в). Козловые краны изготовляются с пролетом до 40 м. Самоходные краны на пневмоколесном и гусеничном ходу предназначаются для погрузочно-разгрузочных работ. Основное их достоинство - возможность перемещения в любом направлении на значительные расстояния. Автомобильные краны изготовляются на базе грузовых автомобилей грузоподъемностью 2,5... 50 т. На раме автомобиля (рисунок 65) установлена поворотная платформа 7 с крановыми механизмами и кабиной. Стрела 2 шарнирно соединена с платформой и подвешена на стрелоподъемном полиспасте 4. Подъемный 3 и стрелоподъёмный канаты перед лебедкой 6 проходят через направляющие блоки стойки 5. Поворотная платформа опирается на раму автомобиля через опорно-поворотное устройство, которое позволяет ей вращаться со стрелой и механизмами вокруг вертикальной оси на 360°. Направление вращения "вправо-влево" регулируется реверсивным механизмом. Все механизмы крана получают крутящий момент от карданного вала автомобиля через коробку отбора мощности. В рабочем положении кран для повышения устойчивости устанавливается на выдвижные опоры 8. Грузоподъёмность всех самоходных кранов приводится при максимальном угле наклона стрелы к горизонту (минимальном вылете стрелы). С уменьшением угла наклона стрелы (увеличением вылета) допустимый вес поднимаемого груза по условиям устойчивости должен уменьшаться.

Рисунок 65 - Автомобильный кран Техническую производительность Пт,т/ч, стрелового крана определяют по формуле

где Q - грузоподъёмность крана на данном вылете стрелы, т; t - продолжительность цикла, с; Кг - коэффициент использования крана по грузоподъёмности, т.е. отношение среднего значения величины поднимаемого груза к грузоподъёмности на данном вылете стрелы. где t} -время вертикального перемещения крюка

где L, - длина пути крюка по вертикали от места строповки до места укладки груза, м; V1 и V2 - скорости подъёма груза и опускания крюка, м/с. t2 - время на поворот стрелы

где α - угол поворота стрелы в одну сторону; п - число оборотов стрелы, с. t3 - время передвижения крана и грузовой тележки или время перемещения груза подъёмом и опусканием стрелы

где L1 и L2 - расстояния передвижения крана и тележки, м; V3 и V4~ скорости рабочих перемещений крана и тележки, м/с. t4 - время ручных операций на прицепку груза, отцепку и установку его (для штучных грузов и контейнеров //=40... 150 с; для бункеров, бадей и ящиков t4 =90... 150 с). t5 ~ время перерыва между рабочими движениями при управлении краном (10... 15 с). Транспортирующие машины. Транспортирующие машины делятся на следующие группы: транспортеры (конвейеры), перемещающие транспортируемый материал при непрерывном движении рабочего органа по замкнутому контуру или вращении относительно своей оси; установки пневматического транспорта, в которых материал переносится по желобам или трубам в потоке воздуха; устройства для перемещения материала сверху вниз самотеком Транспортеры по конструкциям рабочего органа делятся на ленточные, пластинчатые, скребковые, ковшовые и винтовые. Они применяются для перемещения сыпучих мелкокусковых и мелкоштучных грузов в горизонтальном, наклонном и вертикальном направлениях. Установки пневматического транспорта по принципу работы делятся на нагнетательные, всасывающие и аэрожелоба. Ими можно перемещать только порошкообразные материалы (цемент, известь, и др. ) Устройства для опускания материалов сверху вниз представляют собой лотки, желоба, трубы, установленные вертикально или наклонно, с углом больше угла естественного откоса сыпучего материала, по которым он самотеком опускается с небольшой высоты. Ленточные транспортеры делят на передвижные длиной от 5 до 20 м; полустационарные (звеньевые), собираемые из отдельных звеньев от 2,5 до 5 м в транспортер длиной до 240 м; стационарные, длиной до нескольких сотен метров. Передвижной ленточный транспортер (рисунок 66) используется для подачи строительных материалов по наклонной плоскости к местуих укладки, на перегрузочных работах и в качестве питателей для загрузки машин (камнедробилок, бетоносмесителей). Сыпучий матери- ал транспортером можно перемещать под углом наклона не более 25-28°. При больших углах он скатывается по ленте вниз, и производительность транспортера резко снижается.

Прорезиненная бесконечная лента 1 шириной от 400 до 1000 мм служит несущим и тяговым органом. Она огибает приводной 2 и натяжной 8 барабаны. В промежутке между барабанами верхняя рабочая ветвь поддерживается опорными роликами 12, а нижняя (холостая) - поддерживающими роликами 6. Барабаны и роликоопоры укреплены на несущей ферме 11. Барабан 2 приводится во вращение электродвигателем 14 через зубчатый редуктор и цепную передачу. Несущая ферма (сварная из уголков) при помощи неподвижной 5 и подвижной 3 опор установлена на двухколесный ход 13. Неподвижная опора с фермой и осью колесного хода соединена шарнирно, а подвижная - шарнирно с колесным ходом и через направляющие с фермой. К верхней части подвижной опоры прикреплен полиспаст 4, один конец каната закреплен на барабане ручной лебедки 10. Полиспаст и лебедка составляют подъемное устройство, которым изменяют угол наклона к горизонту фермы. Лента транспортера приводится во вращение силой трения, возникающей между приводным барабаном и лентой. Натяжение ленты, обеспечивающее необходимую силу трения, достигается перемещением натяжным устройством 7 барабана 8. Материал на ленту транспортера загружается через воронку 9, а выгружается сбрасыванием при огибании ленты барабана 2. Роликоопоры под рабочую ветвь ленты делают прямыми (рисунок 66,6) и желобчатыми (рисунок 66,в). Лента, располагаясь на роликоопорах, копирует их форму. Транспортеры с желобчатой лентой при перемещении сыпучих материалов дают большую производительность. Полустационарные (звеньевые) ленточные транспортеры применяют для перемещения больших масс грунта при скорости транспортирования песка и гравия 2-3 м/с, камня -1,5 м/с, бетонной смеси -1 м/с. Устройство несущего и тягового органов у полустационарных транспортеров такое же, как и передвижных; несущая ферма собрана из отдельных звеньев и установлена неподвижно на отдельные опоры -фундамент (рисунок 67).

Рисунок 67 - Схема полустационарного ленточного транспортера. На верхнем поясе фермы 4, кроме роликоопор, проложено два рельса, на которых установлена разгрузочная тележка 7. Лента 1 огибает приводной 6 и натяжной 2 барабаны транспортера и направляющие барабаны сбрасывающей тележки. При движении ленты от верхнего к нижнему направляющему барабану тележки материал сбрасывается с ленты на лоток, помещаемый перед тележкой, и ссыпается на одну или обе стороны (в зависимости от конструкции лотка). Натяжение ленты регулируется автоматически грузом 3, вес которого подобран из условия нормальной работы транспортера. Стационарный транспортер отличается от полустационарного только фермой, которая монтируется на постоянном фундаменте. Они рассчитаны на длительный период эксплуатации. Пластинчатые транспортеры по устройству и принципу работы сходны с ленточными, но их тяговым и несущим органом служат две цепи, к которым крепятся металлические пластины. Скребковые транспортеры отличаются от пластинчатых конструкцией тягового и несущего органов. Он выполнен в виде двух цепей с прикрепленными скребками на некотором расстоянии друг от друга. Материал перемещается верхней или нижней ветвью цепи со скребками, которая движется внутри желоба, расположенного под скребками. Ковшовые транспортеры (рисунок 68) предназначаются для подъёма в вертикальном направлении сыпучих и мелкокусковых грузов. Рабочий орган - вертикально или наклонно расположенная бесконечная цепь 1 с жестко прикрепленными ковшами 2 - огибает приводную 3 и натяжную 4 звездочки.

а) вертикальный; б) наклонный Рисунок 68 – Ковшовый транспортер

Ковши, перемещаясь снизу вверх, захватывают материал в нижней части башмака 5, поднимают его вверх и при огибании приводной звездочки (в начале движения вниз) разгружаются в лоток, установленный у места выгрузки, или в бункер. Ковшовые транспортеры применяются на дробильно-сортировочных и бетонных заводах для подъёма в бункера песка, гравия и щебня. В башмак материал подается по наклонному лотку или ленточным транспортером - питателем. Ёмкость стандартных ковшей колеблется от 0,75 до 35 л. Винтовые транспортеры (шнеки) (рисунок 69) применяются для перемещения цемента, песка и других сыпучих материалов по горизонтали или под небольшим углом наклона (до 20°) на расстояния до 40 м. Транспортирующий орган - винт (шнек) 2 расположен внутри желоба, а концы его вала опираются на подшипники 3, установленные на опоре рамы и внутри желоба. Желоб имеет полукруглое днище, а сверху закрыт плоской крышкой.

Винт приводится во вращение от электродвигателя через редуктор и зубчатую передачу с шестерней 4, жестко закрепленной на валу винта. Материал загружается через патрубок 1, перемещается винтом по желобу и выгружается через люк 6. Техническая производительность Пщт/ч9 винтового транспортера определяется по зависимости:

где D - диаметр винта (шнека), м; S - шаг винта, м; п - число оборотов в мин.; ψ - коэффициент заполнения материалом площади поперечного сечения винта (0,25- 0,3-для цемента; 0,45 - для порошкообразной извести); ρ - плотность материала в желобе, т/м3.

Список литературы 1 Сергеев В.П. Строительные машины и оборудование: Учебник для вузов. - М.: Высш. шк., 1987. - 376 с. 2 Бауман В.А. Механическое оборудование предприятий строительных материалов, изделий и конструкций: Учебник для строительных вузов / В.А Бауман, Б.В Клушанцев, В.Д. Мартынов. - М.: Машиностроение, 1981. - 324 с. 3 Белецкий Б.Ф. Строительные машины и оборудование: Справочное пособие. - Ростов н/Д: Феникс, 2002. - 592 с. 4 Волков Д.П. Строительные машины: Учебник / Д.П. Волков, В.Я. Крикун. - М.: Издательство АСВ, 2002. - 376 с. 5 Добронравов С.С. Строительные машины и основы автоматизации: Учебник для строит, спец. Вузов. С.С. Добронравов, В.Г. Дронов. - М.: Высшая школа, 2001. - 576 с. 6 Мартынов В.Д. Строительные машины и монтажное оборудование: Учебник для вузов / В.Д. Мартынов, Н.И. Алешин, Б.П. Морозов. -М.: Машиностроение, 1990. - 352 с. 7 Лотков Н.А., Зуев Ф.Г. Подъемно-транспортные установки: Учебник для вузов, «Колос», 2007. 8 Шестопалов К.К. Подъемно-транспортные, строительные и дорожные машины и оборудование. М., «Мастерство», 2002. 9 Степыгин В.И, Чертов Е.Д., Ефимов С.А. Проектирование подъемно-транспортных установок: Учебное пособие, М., Машиностроение, 2005. 10 Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование. Справочное учебно-методическое пособие. М., Высшая школа, 2004. – 308с. 11 Анурьев В.А. Справочник конструктора-машиностроителя: В 3т. – 9-е изд. – М.: Машиностроение, 2003.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 1177; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.186.251 (0.019 с.) |

(111)

(111)

(112)

(112)