Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, классификация, конструкция, принцип работыСодержание книги

Поиск на нашем сайте

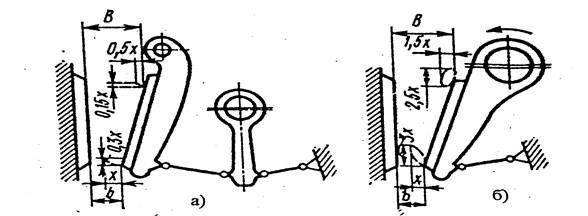

Щековые дробилки применяются для крупного и среднего дробления пород высокой и средней прочности (σв<250 МПа). Рабочий процесс происходит в камере дробления – замкнутом пространстве, образованном подвижной и неподвижной щеками. Разрушение кусков материала осуществляется при сближении подвижной и неподвижной щек (рабочий ход). Продвижение кусков по высоте камеры дробления и выход раздробленного материала из неё происходят при отходе подвижной щеки от неподвижной (холостой ход). Следовательно, щековые дробилки являются машинами цикличного действия, у которых цикл соответствует одному обороту приводного вала. Изделия подразделяются на две основные группы: с простым и сложным движением подвижной щеки (рисунок 4). У дробилок с простым качанием щеки вращательное движение эксцентрикового приводного вала преобразуется с помощью шатуна и распорных плит в качательное движение щеки, подвешенной на неподвижной оси. При этом траектории точек подвижной щеки представляют собой дуги окружностей с центром в точке подвеса. У дробилок со сложным качанием щеки последняя подвешена непосредственно на эксцентриковом приводном валу, а в нижней части шарнирно соединена с распорной плитой, что обеспечивает точкам её поверхности движение по замкнутым траекториям. В верхней части камеры дробления траектории представляют собой эллипсы, близкие по форме к окружности; в нижней части – вытянутые эллипсы. У дробилок с простым качанием щеки вертикальные составляющие хода подвижной щеки малы и составляют (0,3…0,15) х, (1) где х – величина проекции хода нижней части подвижной щеки в направлении, перпендикулярном неподвижной щеке. В то же время горизонтальная составляющая хода подвижной щеки в верней части невелика (0,5 х), что ухудшает условия разрушения крупных кусков материала и снижает производительность дробилки. В дробилках со сложным качанием вертикальное перемещение щеки велико (2,5…3) х, что приводит к быстрому износу рабочих органов и невозможности дробления высокопрочных материалов. К достоинствам дробилок с простым качанием щеки относится значительный выигрыш в силе при дроблении кусков больших размеров и рациональном распределении действующих усилий в элементах машин. Недостатком таких дробилок являются значительная металлоёмкость, энергоёмкость, габариты машины, громоздкость конструкции.

Дробилки со сложным качанием щеки более компактны, обладают меньшей массой и мощностью приводного двигателя, высокой уравновешенностью подвижных частей, большей производительностью. Однако узел эксцентрикового вала работает в тяжелых условиях и требует сложного конструктивного решения. У этих машин наблюдается повышенный износ дробящей плиты.

а) с простым движением щеки; б) со сложным движением щеки Рисунок 4 – Кинематические схемы щековых дробилок

Общим недостатком щековых дробилок является цикличность работы, что вызывает пульсирующие нагрузки на двигатель и требует установки уравновешивающих устройств (маховиков). Кроме того, качательные движения деталей машин, обладающих значительной массой, вызывают динамические нагрузки в узлах машины и в фундаменте. Основным параметром щековых дробилок являются размеры приемного отверстия (горизонтальное сечение камеры дробления в самой широкой верхней части): ширина В и длина L. Другим параметром является ширина выходного отверстия b, определяемая как наименьшее расстояние между дробящими плитами в камере дробления при максимальном отходе подвижной щеки. Этот параметр – переменный. Значение b можно регулировать специальным устройством для изменения крупности продукта или в случае износа дробящих плит.

Рисунок 5 – Дробилка с простым качанием щеки Дробилка с простым качанием щеки (рисунок 5) состоит из станины 1, подвижной щеки 4, распорных плит 16 и 15, шатуна 7, приводного эксцентрикового вала 5, шкива 6, привода 10 (основного и вспомогательного), узлов жидкой и густой смазки. Станина является ограждающим элементом дробилки, воспринимающим возникающие при работе усилия и обеспечивающим жесткость конструкции. Станина образуется передней, задней и двумя боковыми стенками. Передняя и задняя стенки имеют коробчатую форму, боковые – ребристую. Цельные станины изготавливаются в виде отливки или цельносварной конструкции. трех частей, соединяющихся болтами и имеющих горизонтальный разъём. На станине монтируются основные узлы дробилки. Камера дробления образуется неподвижной и подвижной щеками и боковыми стенками станины, которые обкладываются сменными износоустойчивыми плитами 2. Форма камеры дробления оказывает существенное влияние на процесс измельчения. При криволинейной форме нижней части камеры увеличивается производительность машины за счет более равномерного прохождения материала от приемного отверстия до выходного.

Основной рабочий орган дробилки – подвижная щека – представляет собой отливку коробчатой формы. В верхней части щека подвешена на оси 3, а в нижней – имеются паз для установки передней распорной плиты 16 и прилив для крепления тяги 14 замыкающего устройства. Щека футеруется сменными дробящими плитами 17 с рифленой рабочей поверхностью. В крупных дробилках плиты – составные и крепятся к щекам болтами с потайной головкой. Дробящие плиты изготовляются из высокомарганцовистой стали, которая упрочняется в холодном состоянии в результате наклёпа. Такими же дробящими плитами 18 обкладывается (футеруется) неподвижная щека. Движение подвижной щеки осуществляется от приводного вала через шатун 7 и распорные плиты. Приводной вал размещен в коренных подшипниках, закрепленных в выемках боковых стенок станины. На центральной (эксцентриковой) части вала подвешен шатун, преобразующий вращательное движение вала в возвратно-поступательное. В крупных дробилках шатун состоит из головки и корпуса, стягиваемых болтами при сборке с главным валом. В нижней части шатуна размещены пазы с вкладышами для установки передней 16 и задней 15 распорных плит. Приводной вал и шатун установлены в специальных подшипниках качения, выдерживающих значительные динамические нагрузки. Распорные плиты соединяют шатун с подвижной щекой и задней стенкой станины. При движении шатуна вверх угол между плитами увеличивается, и они раздвигаются, перемещая подвижную щеку к неподвижной – происходит рабочий ход. При движении вниз расстояние между концами плит уменьшается и подвижная щека отходит от неподвижной – совершается холостой ход. Отходу подвижной щеки способствуют пружины 12, надетые на тягу 14. Цикличность работы щековой дробилки (наличие рабочего и холостого ходов) вызывает неравномерную нагрузку на двигатель и неравномерную частоту вращения приводного вала. Для выравнивания этих параметров на концах вала установлены массивные детали вращения – маховики, один из которых одновременно выполняет функцию ведомого шкива в ременной передаче привода. Маховики установлены на подшипниках скольжения и аккумулируют энергию во время холостого хода щеки, отдавая её при рабочем ходе. С эксцентриковым валом маховики связаны фрикционными муфтами, играющими роль предохранительных устройств. Ширина выходной щели дробилки регулируется путем изменения расстояния между задней стенкой станины и упором 9 с помощью прокладок 8. На дробилках устанавливаются две станции смазки: жидкой – непрерывной смазки коренных и шатунных подшипников эксцентрикового вала и густой – для периодической смазки втулки оси подвижной щеки и опор распорных плит [2,с.27]. Параметрами, характеризующими рабочий процесс щековых дробилок и эффективность их работы, является угол захвата, ход подвижной щеки, оптимальная частота вращения приводного вала, производительность и мощность привода машины. Углом захвата щековых дробилок называется угол между неподвижной и подвижной щеками. Величина угла захвата оказывает влияние на интенсивность процесса измельчения материала. При чрезмерных значениях снижается производительность дробилки, а при недостаточных – снижается степень измельчения материала.

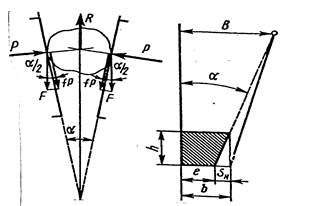

Рассмотрим силы, действующие на кусок материала в дробящем пространстве (рисунок 6,а): силы Р, действующие на кусок со стороны дробящих щёк и силы трения, равные f · Р.

а) б) а) – угла захвата; б) – частоты вращения приводного вала Рисунок 6 – Схемы к расчету параметров щековой дробилки

Равнодействующая усилий сжатия R стремится вытолкнуть кусок из дробящего пространства, а силы трения препятствуют этому. Предельным значением α является угол,при котором кусок будет дробиться, не выталкиваясь. Массой куска пренебрегаем из-за малости по сравнению с силами Р, то есть,

где R =2 P·sin α /2; а ∑ F =2 F =2 f·P·cosα /2. f – коэффициент трения скольжения между плитой и куском. Следовательно, условие равновесия куска при предельном

2 P·sin α/ 2 ≤ 2 f·P·cosα /2 или sin α /2≤ f·cоs α /2. Тогда Выразим коэффициент трения скольжения через угол трения

Следовательно, дробление куска возможно, когда угол захвата α равен или меньше двойного угла трения α ≤ 2φ. Коэффициент трения скольжения камня по металлу f = 0,3, что соответствует углу 160 401. Угол захвата щековых дробилок может достигать 33 градусов, но в реальных условиях это значение составляет 19-24 градуса из-за неправильной формы кусков материала, динамичного характера приложения нагрузки и более высокой производительности. Ход подвижной щеки S, мм,должен быть больше значения линейной деформации куска материала, необходимой для его разрушения, S >e·D, (4) где e = σсж /E - относительное сжатие куска; D – диаметр куска, мм. В реальных условиях, когда куски материала имеют неправильную форму для их разрушения, требуется значительно больший ход щеки. Рекомендуется для дробилок с простым качанием щеки Sв =(0,01…0,03) В; Sн =8+0,26 В, (5) где S в и Sн - ход сжатия в верхней и нижней точках камеры дробления, мм; В и b – размеры загрузочного отверстия и выходной щели, мм, (рисунок 6,б) [1,с.28]. Оптимальная частота вращения приводного вала n, с.-1, определяется из условия обеспечения наибольшей производительности дробилки. Если предположить, что материал выпадает из машины под действием силы тяжести при отходе подвижной щеки от неподвижной, то частота вращения приводного вала должна быть такой, что за время t1, , с., отхода щеки раздробленный материал, находящийся на высоте h, мм, от выходной щели, должен выпасть из машины. Высота h соответствует уровню, при котором ширина камеры дробления равна ширине разгрузочной щели b во время наибольшего отхода подвижной щеки SH. При оптимальной частоте вращения приводного вала n, с -1 время t1 отхода подвижной щеки должно быть равным времени t2 выпадения материала под действием силы тяжести с высоты h, т.е. t1 = t2.

Время отхода щеки принимаем равным половине оборота вала, тогда при частоте вращения вала n; t1 =1/2 n. Из рисунка 6,6 следует h = SH / tga. Из условия свободного падения куска h =gt2/2 при t 1 = t2 получим

Откуда получим оптимальную частоту вращения приводного вала

Производительность щековых дробилок рассчитывают по методике, предполагающей, что разгрузка материала из выходной щели дробилки происходит только при отходе подвижной щеки. При этом за это время из дробилки выпадает некоторый объем материала V, м3, заключенной в призме высотой h (заштрихованный участок на рисунке 6 б). Производительность дробилок Q, м3/с, равна Q = V· μ · n, (7) где μ – коэффициент, учитывающий разрыхление материала в объеме призмы (μ= 0,4 – 0,75); V - объем призмы, м3; n - частота вращения приводного эксцентрикового вала, с-1. V = 0,5 · (b + b + Sн) ·h · L, (8) где Sн - ход сжатия в нижней точке камеры дробления, мм; b – размер выходной щели, мм, (рисунок 6); h - высота зоны выгрузки материала (рисунок 6), мм; L - длина камеры дробления, мм. Высота зоны выгрузки материала равна h = Sн/ tgα, (9) где α - угол захвата материала щековой дробилкой (α = 19 ÷ 240). Примем размер готового продукта d, мм, равным среднему размеру выпадающих кусков. Тогда получим d = 0,5· (b + b + Sн). (10) Из формулы (5) принимаем Sн = 8 + 0,26· b. (11) Тогда получим d = 0,5·(8 + 2,26· b). (12) Задаваясь размером готового продукта d, определим размер выходной щели b, мм, b = (2 d - 8) /2,26. (13) Подставив в формулу (7) найденные параметры, получим окончательно производительность щековой дробилки с простым движением щеки Q, м 3/ч Q = d · h · L · μ · n. (14) Размеры параметров d, h, L подставляются в метрах. По заданной производительности дробилки Q, м3 / ч, по формуле (13) определяется длина камеры дробления L, м.. По формуле, предложенной проф. В.А. Олевским [ 1, с. 37], мощность электродвигателя N, кВт, равна N = P· S· n / 102 · η, (15) где Р - среднее равнодействующее усилие дробления, Н; S - ход сжатия щеки в месте приложения силы, м; n - частота вращения вала, с-1; η - механический коэффициент полезного действия дробилки. По данным профессора В.А.Баумана, среднее удельное усилие дробления на поверхности дробления плиты при дроблении прочных пород составляет P = 2,7 МПа, а предел прочности материала при сжатии - σ = 300 МПа. Использовав эти данные, В.А. Олевский преобразовал выражение (15) для дробилок с простым качанием щеки N = 700 · m · H· L · Sн · n, (16) где m - конструктивный коэффициент, равный 0,56 – 0,6; L – длина камеры дробления, м;

H - высота неподвижной плиты, м; Sн - ход сжатия щеки в нижней зоне, м; n - частота вращения вала, с -1. Высота неподвижной плиты равна Н = (В – d) / tg α. (17) Загрузочное отверстие дробилки В, м, определяется по диаметру D, м,загружаемого в дробилку куска материала из формулы D ≤ 0,85 ·В. (18) Тогда получим В ≥ D / 0,85. (19)

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 452; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.103.151 (0.011 с.) |

(2)

(2)

.

. . (3)

. (3)