Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для сортировки нерудных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте При производстве строительных материалов в большинстве случаев исходное сырье (песок, гравий, щебень) представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения. Процесс разделения смеси на отдельные сорта по крупности называется сортировкой. Сортировка может производиться механическим (грохочение), воз -душным (сепарация), гидравлическим (классификация) и магнитным (се -парация) способами. При механическом способе сортировки разделение материала по крупности производится с помощью машин и устройств, снабженных разделительными просеивающими поверхностями (плоскими и криволинейными), - грохотов. Часть исходного материала, остающаяся при грохочении на просеивающей поверхности, называется надрешетным (верхним) классом, прошедшая через отверстия поверхности – подрешетным (нижним) классом. Надрешетный класс обозначается знаком «+», подрешетный «–». Так, если смесь разделяется на поверхности с отверстиями 20 мм, то верхний класс обозначается +20, нижний -20, т.е. одна поверхность разделит смесь на два класса. При последовательном грохочении на n поверхностях получается n +1 класс. Процесс грохочения оценивается двумя показателями: производительностью, т.е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью, характеризующей полноту разделения исходного материала. Практически нельзя добиться полного разделения смеси, и часть зерен нижнего класса не пройдет через просеивающую поверхность, останется в верхнем классе и вместе с ним сойдет с поверхности. Эффективность грохочения в процентах определяется как Е = m1н· 100 / mн, (54) где m1н – масса зерен нижнего класса, прошедших через просеивающую поверхность, кг; mн –масса зерен нижнего класса в исходном материале, кг. Однако эффективность не определяет собой качество продукта гро-хочения, которое оценивается засорённостью, т.е. процентным содержанием в нём зерен, размер которых выходит за граничные размеры этого продукта. Основной частью зерен, засоряющей верхний класс, являются так называемые трудные зерна, размер которых dт близок к размеру отверстия просеивающей поверхности а: dт = (0,75…1) а. Поэтому в целях снижения засоренности верхнего класса размер а принимают несколько большим максимально граничного размера dгр зерен отделяемого нижнего продукта. При этих условиях грохочения засорение верхнего класса зернами нижнего класса снизится и верхний продукт станет более качественным. Однако при этом неизбежно будет засоряться нижний класс, в который попадут зерна верхнего класса. Засоренность верхнего и нижнего классов при увеличении размера отверстий будет примерно одинаковой. Каждую из частей рассортированного исходного материала, засоренную зернами другого класса, называют фракцией. Засоренность фракций гравия и щебня по ГОСТ не должна превышать 5 %. Грохочение – процесс разделения исходной массы по крупности на плоских или криволинейных просеивающих поверхностях – колосниковых решетках или ситах с отверстиями заданного размера, которые приводятся в движение приводом машины. Применяют следующие виды грохочения: предварительное, при котором из исходной массы выделяется негабарит; промежуточное – для отделения материала, не требующего измельчения в последующих стадиях; контрольное – для отделения отходов и материала крупнее заданного размера; окончательное (товарное) – для разделения готового продукта на товарные фракции. Машины и устройства для грохочения или механической сортировки классифицируются по следующим признакам: по типу просеивающей поверхности на колосниковые, решетчатые, ситные, струнные и валковые; по форме просеивающей поверхности – на плоские и изогнутые; по расположению просеивающей поверхности в пространстве – на горизонтальные, наклонные и вертикальные; по характеру движения просеивающей поверхности – на неподвижные, качающиеся, вибрирующие и вращающиеся. Колосниковые грохоты (рисунок 24) предназначены для грубого предварительного отделения крупных кусков перед дроблением и бывают неподвижные и подвижные. Просеивающая поверхность этих грохотов представляет собой набор колосников 1, укрепленных на общей раме с помощью стяжных болтов 3 на некотором расстоянии друг от друга, которые регулируются с помощью распорных шайб 2. В неподвижных грохотах материал движется по просеивающей поверхности под действием силы тяжести кусков, для чего грохот устанавливается под углом, превышающим угол трения материала по ситу. Подвижные колосниковые грохоты имеют приводы, сообщающие просеивающей поверхности качательное или вибрационное движение, что обеспечивает более интенсивный процесс грохочения. Такие грохоты используются для равномерной загрузки дробилок материалом.

Рисунок 24 – Неподвижный колосниковый грохот

Барабанные грохоты по форме просеивающей поверхности бывают цилиндрическими, коническими, призматическими или пирамидальными. Привод барабанного грохота состоит из электродвигателя и редуктора. Материал подается внутрь барабана, за счет трения увлекается внутренней поверхностью барабана и по достижении высоты, соответствующей углу естественного откоса материала, скатывается вниз, просеиваясь сквозь отверстия в барабане. Продольное перемещение материала обеспечивается наклоном центральной оси барабана (4…70) и его вращением. Частота вращения барабанного грохота ограничена величиной центробежных сил, прижимающих куски материала к просеивающей поверхности. Преимуществами барабанных грохотов являются уравновешенность и тихоходность, что позволяет их устанавливать на верхних этажах сортировочных заводов. К недостаткам относятся малая удельная производительность и низкая эффективность грохочения. Они громоздки и имеют большую массу. Изготовление и ремонт просеивающих поверхностей усложнены из-за изогнутой формы поверхности. Валковые грохоты (рисунок 25) состоят из набора параллельных, расположенных на некотором расстоянии друг от друга валков 1, установленных на наклонной раме 2 и вращающихся в направлении движения материала. На валки насажены или отлиты заодно с ними круглые или фигурные диски. При сортировке каменных материалов применяются круглые диски, причем каждый последующий валок с дисками должен вращаться быстрее предыдущего. Диски насажены на валок эксцентрично для разрыхления материала и его продвижения по грохоту. Привод грохота осуществляется от электродвигателя через ременную передачу, ведомый шкив 3, который насажен на главный вал 4. От него движение передается через звёздочки 5 цепную передачу 6 на каждый валок. Валковые грохоты используются для предварительного крупного грохочения материалов повышенной абразивности и в качестве питателей дробящих и транспортирующих машин. Барабанные грохоты по форме просеивающей поверхности бывают цилиндрическими, коническими, призматическими или пирамидальными. Привод барабанного грохота состоит из электродвигателя и редуктора. Материал подается внутрь барабана, за счет трения увлекается внутренней поверхностью барабана и по достижении высоты, соответствующей углу естественного откоса материала, скатывается вниз, просеиваясь сквозь отверстия в барабане. Продольное перемещение материала обеспечивается наклоном центральной оси барабана (4…70) и его вращением. Частота вращения барабанного грохота ограничена величиной центробежных сил, прижимающих куски материала к просеивающей поверхности. Наибольшее распространение получили вибрационные грохоты с плоскими просеивающими поверхностями. Вибрационные грохоты – это машины, у которых привод сообщает просеивающим поверхностям и находящемуся на них материалу колебательное движение, что снижает силы трения между частицами, повышает их подвижность и способствует интенсивному просеиванию с высоким коэффициентом эффективности (до 90 %). Виброгрохоты классифицируются по типу привода, виду колебаний рабочего органа и режиму работы. По типу привода виброгрохоты разделяются на грохоты с силовым возбуждением от вибратора – инерционные и с принудительной кинематикой от эксцентрикового привода – гирационные. В зависимости от режима работы виброгрохоты бывают нерезонансного и резонансного действия. При резонансной настройке у грохотов с принудительной кинематикой значительно уменьшается мощность приводного двигателя, а у инерционных - уменьшаются вынуждающая сила и мощность приводного электродвигателя.

а) б)

а) общий вид; б) схема движения материала Рисунок 25 – Валковый грохот

Различаются лёгкие, средние и тяжелые виброгрохоты. В промыш-ленности строительных материалов применяются виброгрохоты среднего и тяжелого типов для промежуточного и окончательного грохочения. Наиболее распространены инерционные наклонные грохоты с кру-говыми колебаниями среднего (ГИС) и тяжелого (ГИТ) типов и инерцион- ные горизонтальные грохоты с направленными колебаниями (ГСС). Грохот ГИС (рисунок 26) состоит из металлического короба 1, внутри которого расположены сита 5 и 6; вибровозбудителя, состоящего из вала 2 с дебалансами 3, расположенными симметрично на концах вала; привода, состоящего из электродвигателя и клиноременной передачи 7 и пружинных амортизаторов 4, с помощью которых грохот устанавливается на фундамент или подвешивается к перекрытию здания. При вращении дебалансов возникают центробежные силы инерции, вызывающие круговые колебания короба. Под действием этих колебаний исходный материал, поступающий на верхний конец верхнего сита, начинает перемещаться вдоль сит к разгрузочному концу и одновременно просеивается через отверстия сит. Вал вибровозбудителя вращается в двух роликоподшипниках, корпуса которых крепятся к коробу. Вал защищен от пыли и ударов кусков материала трубой. Сита к коробу крепятся деревянными клиньями и растягиваются.

.

Рисунок 26 – Инерционный виброгрохот среднего типа

При работе грохота вал вибровозбудителя совершает вращательное движение (относительно собственной оси) и круговое движение (относительно оси, проходящей через центр тяжести грохота). Так как положение центра тяжести может меняться в зависимости от массы материала, находящегося на ситах, то величина амплитуды колебаний у такого грохота непостоянна, т.е. вал совершает колебательное движение, что отрицательно сказывается на долговечности ременной передачи и электродвигателя. Для предотвращения интенсивного износа ремней и передачи колебаний на вал двигателя приводной шкив насажен на вал вибратора с эксцентриситетом, равным амплитуде колебаний короба грохота в установившемся режиме. Так как амплитуда колебаний короба грохота зависит от величины нагрузки на сита, инерционные грохоты обладают «самозащитой» от перегрузок: при увеличении нагрузки амплитуда колебаний автоматически уменьшается, и нагрузка на подшипники практически остаётся постоянной. Это свойство позволяет использовать инерционные наклонные грохоты для рассеивания крупного кускового материала. В целях повышения долговечности опор вместо пружин или пластинчатых рессор применяют пневмобаллонные амортизаторы, которые представляют собой резинокордовые оболочки с камерами, с торцов баллон прикрыт металлическими крышками. Такие опоры позволяют значительно снизить резонансные амплитуды и время перехода резонанса при пуске и установке грохота. За счет изменения давления внутри пневмобаллонной опоры одна и та же опора может служить для различных типоразмеров грохотов. Они долговечны, удобны в обслуживании, способствуют снижению шума при работе грохота. На грохотах в качестве вибровозбудителя устанавливаются мотор–вибраторы, которые крепятся непосредственно к коробу грохота. В зависимости от способа крепления мотор-вибратора к коробу могут быть получены эллиптические и направленные колебания. К недостаткам относят их увеличенную массу и сложность конструкции. К основным параметрам, определяющим эффективность и производительность грохочения, относятся размеры просеивающих поверхностей, частота и амплитуда колебаний, угол наклона грохота, траектория движения сита, направление движения вала вибровозбудителя. Экспериментально установлено, что наилучшая эффективность грохочения происходит при соотношении ширины и длины просеивающей поверхности, равной 1: 2,5. При этом же соотношении производительность грохота прямо пропорциональна площади сита. Оптимальные значения амплитуды и частоты колебаний сита зависят от формы траектории его движения. Совокупность этих факторов влияет на производительность и эффективность грохочения Х = где В результате совместного решения этих уравнений получится: Y=v0 Процесс самоочищения отверстий сита зависит от скорости, формы, траектории и направления движения сита. С увеличением скорости самоочищение отверстий сит улучшается, но эффективность грохочения снижается в результате уменьшения числа соприкосновений зерен с просеивающей поверхностью по её длине. Практически установлено, что самоочищение происходит при высоте подбрасывания зерна h, превышающей 0,4 размера отверстия D, т.е. h В грохотах с направленными колебаниями (рисунок 27,а) инерционная сила действует под постоянным углом β к плоскости сита, а траектория движения зерна под действием этой силы может быть записана в следующей форме: Х=v0 t со s β; Y= v0 t sin β - g t2 / 2, (57) где Х и Y – координаты подбрасываемого зерна; v 0 – максимальная скорость по направлению движения.

а) б) а) для грохотов с направленными колебаниями; б) для грохотов с круговыми колебаниями Рисунок 27 – Схема к определению наибольшей скорости движения сита

Решая эти уравнения совместно, получаем Y = =X tgβ – gХ² / (2vо² cos²β). (58) Значение Х 1 при Ymax = h получим, приняв производную уравнения нулю Х1= v02 tg β cos2 β / g. (59)

Тогда получим h = v02sin Наибольшая скорость движения сита при β = 350 равна v0 = 7.72 Для грохотов с круговыми колебаниями и наклонными ситами (рисунок 27,б) уравнение траектории движения зерна имеет следующий вид Х = где В результате совместного решения этих уравнений получится Y=v0 Определим значение Х1, при котором v0 им еет наибольшее значение, принимая Y = h и Х=Х1. Получим v0 =√ 2gh cosα. Принимая α= 200, получаем скорость v0 =4,28 Угол наклона грохота обеспечивает относительное перемещение зерен по ситу. С уменьшением угла наклона скорость перемещения зерен снижается. При этом повышается эффективность сортировки, но снижается производительность грохота. Для грохотов с ситовыми просеивающими поверхностями Направление вращения вала вибровозбудителя оказывает влияние на эффективность грохочения. При вращении вала в направлении, совпадающем с движением материала по ситу, происходит увеличение скорости перемещения зерен, что ведет к снижению эффективности грохочения. Однако при этом повышается производительность грохота и улучшаются условия очистки просеивающей поверхности. При вращении вала в направлении, обратном движению материала по ситу, зерна перемещаются медленнее, чаще встряхиваются, контактируют с ситом. При этом условия прохождения зерен через отверстия сит улучшаются, что повышает эффективность грохочения, но одновременно снижается производительность грохота, а засоренность ячеек сит увеличивается. Такое вращение вала рекомендуется для грохотов, сита которых имеют отверстия D ≤ 0,05 м. Работа виброгрохотов происходит, как правило, в зарезонансном режиме, при частоте вынужденных колебаний f, значительно превышающих частоту собственных колебаний fо (f У грохотов с круговыми колебаниями при вращении дебалансов возникают центробежные силы, сумма которых составляет вынуждающую силу вибратора Fд =mд (e−a) f ², (65) где mд – суммарная масса установленных на грохоте дебалансов, кг; е – эксцентриситет дебалансов, м; а – амплитуда колебаний грохота, м; f – частота вынужденных колебаний, Гц.

Рисунок 28 – Схема вала вибратора грохота

Расчет дебалансов производится с учетом инерционных сил, возникающих при круговом движении короба грохота с материалом вокруг точки С (центра масс грохота). Инерционная сила равна (рисунок 29) Рi,a = mв a f 2, (66) где mв – вибрируемая масса, кг. mв = mk + K/mм, (67) где mм – масса короба грохота с закрепленными в нём ситами; m k - масса материала, находящегося на ситах грохота; K/ = 0,15..0,2 - коэффициент присоединения сортируемого материала.

Рисунок 29 – Схема к расчету дебалансов грохота

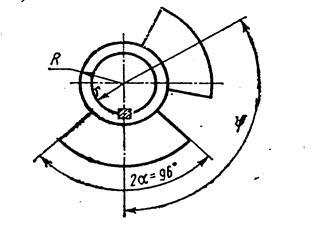

Пренебрегая силами сопротивления упругих опор короба грохота Рcj ,, как предельно малыми по сравнению с Fд, рассматриваемые силы Fд и Рi,a в каждый момент времени будут равны, что и обеспечивает неподвижность точки С mд = (e – a)f 2 =mв a f ². Преобразуя выражение, получаем mд e f 2 = (mд + mв) a f 2. Поскольку масса дебалансов mд обычно мала по сравнению с массой короба грохота и находящимся в нём материалом, то в дальнейшем при расчете инерционной силы ею пренебрегаем. Тогда mд ef2 = mв af2 или mд e = mв a.. (68) Статический момент одного дебаланса равен Sд = Из условия, что дебаланс должен обладать наибольшим статическим моментом при минимальном моменте инерции, его изготовляют в виде сектора с центральным углом, равным 960 (рисунок 30). При такой геометрии дебаланса его статический момент определится по следующей зависимости Sд = 2/3 ·(R³ - r³)· δ· ρּsinφ /2, (70) где δ - толщина дебаланса, м;

Рисунок 30 – Дебаланс вибратора

Обычно задаются величинами радиусов дебаланса R и r, м и определяют значение толщины, δ, м

Мощность двигателя привода виброгрохота Nдв,кВт,расходуется на колебания короба грохота с материалом и на преодоление сопротивлений в подшипниках грохота: Nдв = (N1 + N2)/ ηпр, (72) где ηпр - коэффициент полезного действия привода. Первая составляющая мощности N1 , кВт, представляет собой работу вынуждающей силы Fд ,Н, совершаемой в единицу времени, N1 = 10-3 · Fд a ω, (73) где ω – угловая скорость, рад/с. Мощность N 2, кВт, расходуемая на преодоление сопротивлений в подшипниках: N2 = 10-3 · Mтр ω, (74) где Мтр = Fд µ D / 2 – момент трения, Н· м; µ - приведенный коэффициент трения для подшипников качения; ( D – диаметр вала, м.

|

||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 556; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.012 с.) |

t² sin

t² sin  ; Y = v0 t -

; Y = v0 t -  cos

cos  . (56)

. (56) 0,4 D. Исходя из этого условия, определяется наибольшая скорость движения сита.

0,4 D. Исходя из этого условия, определяется наибольшая скорость движения сита.

/ 2 g. (60)

/ 2 g. (60) . (61)

. (61) 0…300, для колосниковых грохотов

0…300, для колосниковых грохотов  = 0…250.

= 0…250. >

>  .

. Величина Fд является определяющей при расчете вала вибратора, подшипников. Расчетная схема вала приведена на рисунке 28. На один конец вала действует сила Fд /2, на второй – сумма сил Fд /2 и окружного усилия Р клиноременной передачи.

Величина Fд является определяющей при расчете вала вибратора, подшипников. Расчетная схема вала приведена на рисунке 28. На один конец вала действует сила Fд /2, на второй – сумма сил Fд /2 и окружного усилия Р клиноременной передачи.

. (69)

. (69) - плотность материала, кг/ м3.

- плотность материала, кг/ м3.

(71)

(71) = 0,005

= 0,005  0,001);

0,001);