Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для дозирования материаловСодержание книги

Поиск на нашем сайте

Бункеры представляют собой емкости для кратковременного хранения материалов. Их устанавливают в начальных и конечных технологических постах транспортирования материалов, в местах перегрузок, а также используют в качестве промежуточных ёмкостей, обеспечивающих стабильную работу оборудования при неравномерном поступлении материалов. В зависимости от назначения и условий работы бункера по форме разделяют на пирамидальные, призмо-пирамидальные, цилиндрические (рисунок 32).

Рисунок 33 – Виды разгрузок материалов

Разгрузка материалов из бункеров (рисунок 33) может быть следующей: нормальной, при которой перемещается материал, находящийся над выходным отверстием; гидравлической, когда движется весь материал, находящийся в бункере и смешанной. Расход материала м3/ч из бункера определяется как и для транспортных устройств непрерывного действия

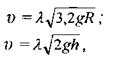

где F - площадь верхнего отверстия, м; v - скорость истечения материала, м/с. Скорости истечения материалов рекомендуется определять по следующим зависимостям: при нормальном истечении при гидравлическом где λ, - коэффициент истечения, определяемый опытным путем (для пылевидных и влажных материалов λ= 0,22, для кусковых λ = 0,4, для зернистых λ = 0,6; R - гидравлический радиус отверстия, равный отношению его площади F к периметру А, м, h - высота материала в бункере, м. Площадь разгрузочного отверстия должна быть не менее 0,09 м2 Питатели применяют для равномерной подачи материалов из бункеров в дозаторы, транспортирующие машины и другое технологическое оборудование. По характеру движения рабочих органов различают питатели с непрерывным движением рабочего органа по замкнутому контуру (ленточные, цепные, пластинчатые); с колебательным движением (вибрационные, секторные, лотковые, ячейковые); с вращательным движением (винтовые, барабанные, тарельчатые). Питатели также выполняют функции затворов для перекрывания выпускных отверстий бункеров. Рассмотрим пластинчатые питатели, которые применяются для подачи крупнокусковых материалов в дробилки. Их изготавливают для тяжелых, средних и лёгких условий работы при транспортировании материалов крупностью до 1300, 500 и 200 мм. Пластинчатый питатель (рисунок 34) имеет цепной рабочий орган, состоящий из звеньев - пластин 1 с бортами 2. Эти звенья сведены пальцами 3 на которых установлены ролики 4. Движение пластинчатой цепи сообщается тяговой звездочкой 5, зубья которой захватывают ролики 4. Привод питателя состоит из двигателя, редуктора, цепной передачи, передающей вращение звёздочке 10 и далее через зубчатую пару 11 на приводной вал 12. Цепь натягивается винтовым устройством 7, перемещающим звёздочку 6, и поддерживается роликами 8 и 9. Питатели выполнены с пластинами шириной 400 - 1800 мм. Производительность пластинчатого питателя

где В - ширина пластин, м, h - высота бортов, м, v - скорость движения цепи, м/с, φ - коэффициент заполнения (φ = 0,7... 0,8).

Рисунок 34– Пластинчатый питатель

Скорость движения цепи питателей в зависимости от его типа 0,05...0,15 м/с. Ширина пластин должна в 1,8-2 раза превышать размер в поперечном сечении максимального куска. Мощность привода питателя N, кВт,

где П - производительность питателя, т/ч; L - длина питателя, м; w - коэффициент сопротивления движению (w = 0.1); а - угол наклона питателя, град; v скорость движения ленты, м/с. Для выдачи из бункеров сыпучих материалов и бетона применяют ленточные питатели, которые представляют собой ленточные транспортеры небольшой длины с бортами. Усилие в тяговом органе питателя существенно превышает усилие в транспортерах вследствие преодоления сопротивления движению ленты с материалом и силы трения о ленту столба материала, находящегося в бункере. Тяговое усилие в ленте Р, Н,

где wп -коэффициент сопротивления движению, равный для питателей 0,2: q - масса материала на единице длины ленты, кг/м; qл - масса единицы длины ленты, кг/м; L - длина питателя, м; fo - коэффициент внутреннего трения материала; F - площадь выходного отверстия бункера, м; h - высота столба материала в бункере, м; р - объемная масса материала, кг/м3; g - ускорение свободного падения, м/с2. Мощность двигателя питателя N, кВт,

где υ- скорость ленты, м/с; η- коэффициент полезного действия привода. Дозаторы используются для приготовления качественных смесей в соответствии с заданной рецептурой. От точности дозирования во многом зависит качество продукции. Погрешность дозирования не должна превышать: для вяжущих веществ и воды ±2%, для заполнителей:±2,5-3%. По режиму работы дозаторы подразделяют на циклические и непрерывного действия, а по способу дозирования - на объемные и весовые. Объёмные дозаторы более простые, но менее точные. Их применяют в установках небольшой производительности. По способу управления дозаторы подразделяют на 3 группы: с ручным, полуавтоматическим дистанционным и автоматическим управлением. При полуавтоматическом дистанционном управлении работой дозаторов управляет оператор с пульта управления, наблюдая за указаниями приборов. При автоматическом управлении работа дозаторов происходит с помощью систем автоматического регулирования без участия оператора. Дозаторы для жидкостей выпускают циклического и непрерывного действия. Дозаторы непрерывного действия отмеривают жидкость по расходу, а циклические - по объёму и массе.

Весовой дозатор (рисунок 34) для жидкостей типа ДЖ - 200 состоит из бункера 4, подвешенного на сдвоенном весовом рычаге 1, который одним концом через призму опирается на раму 2. Другой конец рычага связан тягой с пружинным указателем массы 3. Бункер снабжён клапанным затвором 5, управляемым пневмоцилиндром 6.

Насос - дозатор жидкости (рисунок 35) состоит из рамы 1, на которой установлены 2 цилиндра с плунжерами и приводом, включающим в себя электродвигатель 6, цепной пластинчатый вариатор 5 и червячный редуктор 4 с кривошипно-шатунным механизмом 3. Выпускаемые отечественной промышленностью насосы-дозаторы двух параметров обеспечивают пределы дозирования от 1 до 12 м3 /ч. На рисунке 36 показан дозатор для автоматического весового дозирования цемента (типа АВДЦ - 1200м). Сигнал начала дозирования поступает с пульта управления в электропневматический клапан 4, который подаёт сжатый воздух под аэроплитку 6 пневмопитателя 5. Цемент, насыщенный воздухом, начинает перемещаться по жёлобу питателя. Одновременно сжатый воздух через клапан 4 поступает в пневмоцилиндр 7, открывающий входной затвор 9, и цемент подаётся в весовой бункер 10, подвешенный на рычагах к раме 8. Сила тяжести цемента, поступившего в бункер через систему рычагов 15, передаётся на весовой прибор 14. При достижении нужной дозы сигнал с весового прибора передается на пульт управления, который отключает клапан 4. Подача сжатого воздуха прекращается и входной затвор закрывается. При поступлении с пульта управления сигнала, разрешающего разгрузку дозатора, срабатывает электропневматический клапан 3, открывающий доступ сжатого воздуха в пневмоцилиндр 11, который через систему рычагов 12 открывает выпускной затвор 13. Цемент другой марки дозируется левым питателем. При этом срабатывает электропневматический клапан 1. При достижении нужной дозы сигнал с весового прибора передается на пульт управления, который отключает клапан 4.

В блочных бетоносмесительных установках с целью уменьшения габаритных размеров дозаторных отделений применяются многофракционные дозаторы, отмеривающие последовательно несколько фракций заполнителей. Точность работы дозаторов определяется устойчивостью весовой системы, чувствительностью и надёжностью весовых приборов. Под устойчивостью понимают способность весовой системы после нарушения равновесия через 2 -3 затухающих колебания возвращаться в первоначальное положение.

|

|||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.61.142 (0.007 с.) |

(75)

(75)

(76)

(76)

(77)

(77) (78)

(78) (79)

(79)