Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, классификация, конструкцияСодержание книги

Поиск на нашем сайте

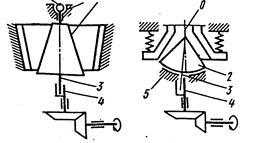

Конусные дробилки применяются для всех видов дробления пород высокой и средней прочности и устанавливаются на стационарных дробильных предприятиях или на передвижных дробильно-сортировочных установках. Камера дробления образуется двумя усеченными коническими поверхностями, одна из которых (внешняя) неподвижная, а другая (внутренняя) – подвижная, причем расположена эксцентрично по отношению к неподвижной. Измельчение материала в конусных дробилках происходит при сближении конических поверхностей, а выгрузка готового продукта – при удалении их друг от друга, причем эти процессы происходят непрерывно в разных зонах камеры дробления. Разрушение материала происходит под действием сжимающих, истирающих и изгибающих нагрузок. Конусные дробилки обеспечивают высокую уравновешенность подвижных частей, высокую степень измельчения материала. В дробилках для крупного дробления (рисунок 11,а) образующие дробящих конусов направлены в противоположные стороны, что обеспечивает высокую степень измельчения. Подвижный конус 2 жестко крепится на валу 3, нижний конец которого вставлен в эксцентриковую втулку 4. Верхний конец вала конуса 2 шарнирно крепится к траверсе 1. Втулка 4 получает вращение от электродвигателя через коническую передачу. В дробилках для среднего и крупного дробления (КСД и КМД) (рисунок 11,б) подвижный конус 2 опирается на сферический подпятник 5. Вал 3 подвижного конуса не имеет верхнего крепления, поэтому их называют дробилками с консольным валом. Дробящее пространство находится между коническими поверхностями, образующие которых направлены в одну сторону, что уменьшает степень измельчения материала, но одновременно создает благоприятные условия для получения оптимальной формы кусков готового продукта (кубообразной). Основным параметром ККД является ширина приёмного отверстия, а КСД и КМД - диаметр основания подвижного конуса. Отечественные ККД имеют следующий ряд типоразмеров: 500, 900, 1200 и 1500 мм; 600,900 мм (КСД); 200,1750, 2200 (КСД и КМД).

а) б) а) для крупного дробления; б) для среднего и мелкого дробления Рисунок 11 – Кинематические схемы конусных дробилок

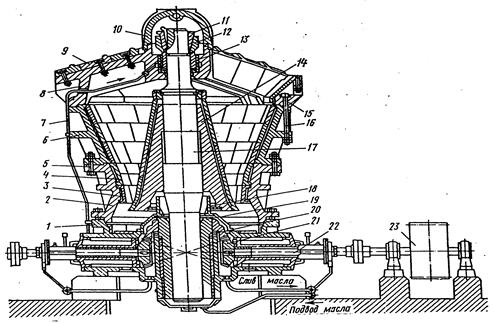

Конусная дробилка крупного дробления (рисунок 12) состоит из корпуса, неподвижного наружного конуса, подвижного внутреннего конуса с верхним подвесом вала, привода и вспомогательных устройств. Корпус является ограждающим элементом машины, воспринимающим рабочие усилия и обеспечивающим необходимую жёсткость конструкции. Нижняя часть корпуса – станина 1, на которой устанавливаются 3 кольца, – нижнее 2, среднее 6 и верхнее 15, которые соединены между собой болтами 16 и 5. К фланцу верхнего кольца прикреплена траверса 8. Внутренние поверхности корпуса футерованы пятью рядами сменных плит из высокомарганцовистой стали, образующими дробящую поверхность неподвижного корпуса. Второй (снизу) ряд 4 плит имеет переход наклона образующей корпуса, а нижний ряд 3 имеет наклон, близкий к вертикали, что улучшает условия измельчения и выхода материала. Лапы траверсы защищены от износа плитами 9. В средней части траверсы расположен узел подвески вала подвижного корпуса, защищённого сверху колпаком 10. На главный вал 17 жёстко насажен подвижный конус 14, футерованный дробящими плитами на цинковой заливке. Верхний конец вала 17 помещён в подвеске, а нижний – свободно вставлен в эксцентриковую втулку 19. Верхний подвес вала включает опорную втулку 13, обойму 12 и гайку 11. Смазка к подвесу подводится маслопроводом 7.Эксцентриковая втулка 19 вставлена в стакан эксцентрика 20, расположенный в центре станины. К эксцентриковой втулке прикреплена коническая шестерня 21, находящаяся в зацеплении с конической шестерней приводного вала 22, соединенного через муфту с приводным шкивом 23. Для обеспечения нормальных условий работы наружную и внутреннюю поверхности втулки 19 устанавливают в биметаллические вкладыши. Эксцентриковый узел защищает от попадания пыли. Приводной вал устанавливается в разъёмном корпусе, который может монтироваться без разборки других узлов машины. Втулка приводного вала и ступица приводного шкива соединены болтами, выполняющими роль предохранительного звена. При попадании в машину недробимых материалов болты срезаются, предохраняя поломку ответственных деталей машины.

Рисунок 12 – Конструкция дробилки крупного дробления

|

||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 239; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.154.238 (0.008 с.) |

При работе дробилки нижний конец вала 17 описывает окружность, радиус которой равен эксцентриситету втулки, а геометрическая ось этого вала - коническую поверхность с вершиной в точке подвеса. При таком движении образующие подвижного конуса поочерёдно приближаются к неподвижному конусу, а затем удаляются от него, т.е. подвижный конус как бы обкатывается по неподвижному (через слой материала), производя непрерывное измельчение материала. При этом вал 17 не вращается. Однако в реальных условиях силы трения в кинематической паре вал – эксцентриковая втулка могут быть выше, чем в паре вал – коническая втулка в узле подвеса. Тогда подвижный конус начнёт вращаться относительно вала 17 в том же направлении, что и эксцентриковая втулка. В зависимости от соотношения сил трения в этих парах частота вращения конуса относительно вала может меняться от 0 до частоты вращения эксцентриковой втулки. В некоторых моделях ККД для повышения надёжности работы предохранительного устройства, облегчения регулировки ширины выходной части, обеспечения дистанционного управления машиной применяется гидроопора вала неподвижного конуса или система с верхним гидравлическим подвесом.

При работе дробилки нижний конец вала 17 описывает окружность, радиус которой равен эксцентриситету втулки, а геометрическая ось этого вала - коническую поверхность с вершиной в точке подвеса. При таком движении образующие подвижного конуса поочерёдно приближаются к неподвижному конусу, а затем удаляются от него, т.е. подвижный конус как бы обкатывается по неподвижному (через слой материала), производя непрерывное измельчение материала. При этом вал 17 не вращается. Однако в реальных условиях силы трения в кинематической паре вал – эксцентриковая втулка могут быть выше, чем в паре вал – коническая втулка в узле подвеса. Тогда подвижный конус начнёт вращаться относительно вала 17 в том же направлении, что и эксцентриковая втулка. В зависимости от соотношения сил трения в этих парах частота вращения конуса относительно вала может меняться от 0 до частоты вращения эксцентриковой втулки. В некоторых моделях ККД для повышения надёжности работы предохранительного устройства, облегчения регулировки ширины выходной части, обеспечения дистанционного управления машиной применяется гидроопора вала неподвижного конуса или система с верхним гидравлическим подвесом.