Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, классификация, устройство, принцип действияСодержание книги

Поиск на нашем сайте Измельчение материала в барабанных мельницах происходит внутри полого вращающегося барабана с помощью мелющих тел (шаров, стержней). Помещённый в барабанную мельницу материал разрушается под действием ударных и истирающих нагрузок. Барабанные мельницы классифицируются по нескольким признакам: по режиму работы - периодического и непрерывного действия; по характеру работы – работающие в открытом или закрытом цикле; по форме барабана – цилиндрические короткие, цилиндрические длинные или трубные и конусные; по форме мелющих тел – шаровые, стержневые и самоизмельчения (без мелющих тел); по способу загрузки и выгрузки материала – с загрузкой и выгрузкой через люк, с загрузкой и выгрузкой через полые цапфы (выгрузка может быть через периферийное сито или днище барабана); по способу помола – сухого и мокрого помола; по конструкции привода – с периферийным (рисунок 20) и центральным приводом (рисунок 21). Преимуществами барабанных мельниц являются простота и надёжность конструкции, простота регулировки степени измельчения, однородность готового продукта. К недостаткам относятся большой расход энергии (35.. 40 кВт ч/т), низкое использование в рабочем процессе объёма барабана (35…45%), малые скорости воздействия на материал мелющих тел, значительные габариты и масса, повышенный шум при работе. Определяющими параметрами барабанных мельниц являются диаметр D и длина L барабана. У барабанных мельниц с коротким барабаном соотношение L/ D =2...3, у трубных: L/ D =3...6. Наиболее эффективными барабанными мельницами являются трубные многокамерные мельницы, что достигается увеличением длины барабана, а также разделением его по длине на 2…4 камеры с помощью решётчатых перегородок. Первую камеру (со стороны загрузки) заполняют более крупными мелющими телами, следующие - более крупными, а последнюю камеру загружают наиболее мелкими мелющими телами в виде коротких цилиндриков, интенсивно истирающих материал при перекатывании. Такое распределение мелющих тел позволяет наиболее полно использовать накопленную ими при падении кинетическую энергию. Трубная мельница (рисунок 22) состоит из цилиндрического барабана 4 с торцовыми днищами 3 и 7, которые опускаются цапфами 2 и 8 на подшипниковые опоры с самоустанавливающимися вкладышами. Барабан разделён решётчатыми перегородками на 4 камеры. Три из них футеруются волнистыми броневыми плитами, облегчающими подъём мелющих шаров, а четвёртая – гладкими плитами, что способствует равномерному перекатыванию цилиндрических тел. Четвёртая камера, имеющая наибольшую длину, разделена продольными перегородками на 5 частей, что повышает интенсивность помола и снижает на 20 % удельный расход потребляемой энергии за счёт уравновешивания отдельных частей при вращении барабана.

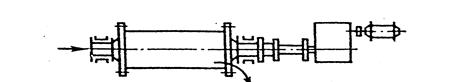

Рисунок 20 – Схема мельницы с периферийным приводом

Рисунок 21– Схема мельницы с центральным приводом

Исходный материал подаётся питателем в воронку 1 и через конусную втулку полой цапфы 2 поступает в первую камеру. После измельчения в ней крупными шарами материал через перегородку перемещается во 2-ю камеру, а затем в 3-ю и 4-ю. Окончательно измельчённый материал через овальные отверстия 6 днища 7 высыпается из барабана на доизмельчение. Привод барабана осуществляется от электродвигателя через редуктор и соединительный вал.

Рисунок 22 – Схема трубной барабанной мельницы

|

||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 472; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.216 (0.009 с.) |