Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Винтовые транспортеры: назначение, устройство, принцип работы.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Винтовые транспортеры: назначение, устройство, принцип работы. Винтовые конвейеры (шнеки) применяются для горизонтального или наклонного (под углом до 20°) транспортирования на расстояние до 40 м пылевидных, легкосыпучих, а иногда и влажных (липких) материалов. Они устанавливаются в растворных узлах и бетоносмесительных установках для перемещения цемента и гипса. Часто их включают в состав погрузочно-разгрузочных машин.

1-эл.двигатель, 2-редуктор, 3- желоб. 4-промежуточные опоры, 5-шнек, 6-загруз.воронка, 7-разгруз.воронка. Винты изготовляют сплошными, ленточными и лопастными. Ленточные и лопастные винты в процессе транспортирования перемешивают материал. При необходимости подачи материала в крутонаклонном направлении с углом наклона до 70…80º применяют конвейеры с быстроходным винтом (n = 200…250 об/мин). Производительность винтовых конвейеров обычно составляет от 15 до 60 м3/ч и определяется по формуле: П=60F*s*n, м^3/ч П=60F*s*n*ɣ, т/ч где F – площадь поперечного сечения слоя материала в желобе в м2; F=π*D2k3k/4, D – диаметр винта, обычно в пределах от 150 до 600 мм; kз – коэффициент заполнения поперечного сечения винта материалом, равный: 0,3…0,45 для хорошо сыпучих материалов (цемент, сухой песок); 0,25…0,4 для мелкокусковых материалов (гравий, шлак); 0,15…0,3 для тестообразных и мокрых материалов (раствор, мокрая глина); k – коэффициент снижения заполнения при наклонном расположении шнека (колеблется от 1 до 0,65 в зависимости от угла наклона); s – шаг винта, обычно (0,8…1) D в м; n – число оборотов винта (от 40 до 120 в мин).

Производительность конвейеров (ленточные, винтовые,ковшовые). Производительность – кол-во продукции или объем работы, выполненного в единицу времени. Ленточный П=3600Аρν, где А-площадь поперечного сечения потока материала, м2, ρ-плотность материала, т/м3, ν-скорость движения материала, м/с. Винтовой Производительность винтовых конвейеров обычно составляет от 15 до 60 м3/ч и определяется по формуле: П=60F*s*n, м^3/ч П=60F*s*n*ɣ, т/ч где F – площадь поперечного сечения слоя материала в желобе в м2; F=π*D2k3k/4, D – диаметр винта, обычно в пределах от 150 до 600 мм; kз – коэффициент заполнения поперечного сечения винта материалом, равный: 0,3…0,45 для хорошо сыпучих материалов (цемент, сухой песок); 0,25…0,4 для мелкокусковых материалов (гравий, шлак); 0,15…0,3 для тестообразных и мокрых материалов (раствор, мокрая глина); k – коэффициент снижения заполнения при наклонном расположении шнека (колеблется от 1 до 0,65 в зависимости от угла наклона); s – шаг винта, обычно (0,8…1) D в м; n – число оборотов винта (от 40 до 120 в мин). Ковшовый П=0,06qkнρn, где q-совместимость одного ковша, л, kн-коэффициент наполнения ковша (kн=0,5...0,9, меньшие значения – для крупнокусковых материалов), ρ-плотность материала, т/м3, n=60ν/T-число погрузок в минуту, ν-скорость движения ковшей, м/с, Т-шаг расстановки ковшей, м.

Строительные лебедки. Строительные лебедки используются для вертикального перемещения и реже подтаскивания грузов. Они применяются при монтажных работах, для подачи строительных материалов, при проведении ремонтных работ и в других случаях. Подъем и перемещение груза у ручных барабанных лебедок осуществляется вращением рукоятки. В привод лебедки входят зубчатые передачи. Лебедки — двухскоростные с возможностью изменения передаточного числа; снабжаются автоматически действующим грузоупорным тормозом. В поднятом положении груз удерживает храповой останов. Для опускания груза рукоятку вращают в обратном направлении, при этом собачка не выводится из зацепления с храповым колесом.

Принцип работы лебедки основан на протягивании каната через тяговый механизм с помощью двух пар сжимов, которые поочередно зажимают канат и продвигают его в одну или другую сторону.

Приводные лебедки бывают фрикционные и электрореверсивные. Привод фрикционной лебедки (рис. 7.9) состоит из электродвигателя 1, клиноременной передачи 2 и открытой зубчатой передачи 3. Для отключения барабана 6 от привода во время опускания груза предусмотрена фрикционная муфта 4, включаемая механизмом 8. Скорость опускания груза регулируется ленточным тормозом 5, а на весу он удерживается храповым остановом 7.

Строительные лебедки предназначены для подъема или перемещения грузов. Их подразделяют: по виду привода – на ручные (с ручным приводом) и приводные (с механическим приводом); по назначению – на подъемные (для подъема груза) и тяговые (только для перемещения груза по горизонтальной или наклонной поверхности); по числу барабанов – на одно-, двухбарабанные (многобарабанные). Лебедки без барабана бывают с канатоведущим шкивом и рычажные. Главным параметром лебедок является тяговое усилие каната (кН). Ручные лебедки приводятся в действие мускульной силой рабочего и могут быть однобарабанными или рычажными (без барабана). Перемещение.

Механизмы передвижения различных кранов существенно отличаются друг от друга; их компоновка во многом зависит от типа и характера ходового оборудования. Передвижные башенные краны выпускаются на рельсовом и автомобильном ходу. Приставные краны не имеют механизма передвижения. Башенный кран на автомобильном ходу (например, АБКС-5) во время работы вывешивается на опорах и передвигаться не может. Как правило, башенные краны опираются на рельс четырьмя, восемью, двенадцатью, а тяжелые – 32 колесами. При наличии восьми или большего числа колес их объединяют в ходовые балансирные (рычажные) тележки. Это делают для того, чтобы равномерно распределить нагрузку от крана на все колеса.

Механизм передвижения кранов типа БКСМ и кранов-погрузчиков КП-8 выполнен в виде двух ведомых (без привода) и двух ведущих (приводных) ходовых тележек (рис.3 а,б). Электродвигатель 1 передает крутящий момент через муфту на ведущий вал двухступенчатого цилиндрического зубчатого редуктора 3. На выходном валу редуктора сидит шестерня 4, находящаяся в зацеплении с зубчатым венцом 9 одного из ходовых колес 5. Вращение на венец второго ходового колеса передается через промежуточную шестерню 8. Все передачи выполнены на подшипниках качения, что снижает износ передач, упрощает эксплуатацию и уменьшает потери на трение. На торцах рамы тележки размещены рельсовые откидные захваты 11

Поворот. Рис.14.6 – Кинематические схемы механизмов поворота: а – с цилиндрическим редуктором, б – с планетарным. 1-тормоз, 2-эл.двигатель, 3-зубчатый редуктор, 4-бегунковая шестерня, 5-зубчатый венец опорно-поворотного круга. Под буквой б: 3-планетарный трехступенчатый редуктор.

Механизмы поворота с вертикально расположенным двигателем более компактны, чем механизмы с горизонтально расположенным двигателем, поэтому они более распространены. Унифицированные механизмы поворота кранов серии КБ предназначаются не только для вращения поворотной части крана при работе, но и для поворота ходовой рамы при разворотах крана во время транспортирования его в виде прицепа. Башенные краны серии КБ комплектуются двумя типами механизмов поворота П-3 – планетарным или цилиндрическим. Комплект механизма независимо от типа состоит из фланцевого двигателя, тормоза, редуктора и тормозной (безопасной) рукояти. Тормоз на всех этих механизмах специальный с двумя электромагнитами МО-100Б. Каждая колодка тормоза управляется своим электромагнитом. Рама тормоза крепится к лапам электродвигателя.

Унифицированный планетарный механизм поворота П-3 б – кинематическая схема; в – аксонометрическая схема 1 – тормоз с двумя магнитами; 2 – двигатель; 3 – зубчатый венец; 4 – солнечная шестерня; 5 – редуктор; 6 – выходная шестерня; 7 – манжетные уплотнения; 8 – водило; 9 – сателлиты; 10 – закрепление двух верхних венцов (показано условно). Планетарный механизм поворота П-3 (рис.9 а-в) имеет вертикально расположенный редуктор 5. В нем размещены три одинаковые по конструкции передачи (три ступени). В планетарном редукторе вращение передается от центральной верхней солнечной шестерни 4 к нескольким (обычно трем) шестерням-сателлитам 9 одинакового диаметра, располагаемым под углом 120° в плане. С наружной стороны сателлиты находятся в зацеплении с неподвижным зубчатым венцом 3. Сателлиты сидят на осях, закрепленных в общей крестовине-водиле 8. При вращении сателлиты катятся по зубчатому венцу 3. При этом их оси вместе с водилом совершают вращательное (планетарное) движение относительно оси солнечной шестерни. На нижнем конце первого водила сидит солнечная шестерня второй планетарной передачи (ступени) и т.д.. Планетарная передача позволяет обеспечить высокое передаточное число и сравнительно высокий коэффициент полезного действия передачи при малых габаритах и небольшой массе редуктора.

Виброуплотнение грунта. 7-двигатель, 8-передача, 3-вибровал. При уплотнении связных грунтов, сокращения числа проходов в 2-3 раза, увеличение глубины уплотнения на 1м и более. Винтовые транспортеры: назначение, устройство, принцип работы. Винтовые конвейеры (шнеки) применяются для горизонтального или наклонного (под углом до 20°) транспортирования на расстояние до 40 м пылевидных, легкосыпучих, а иногда и влажных (липких) материалов. Они устанавливаются в растворных узлах и бетоносмесительных установках для перемещения цемента и гипса. Часто их включают в состав погрузочно-разгрузочных машин.

1-эл.двигатель, 2-редуктор, 3- желоб. 4-промежуточные опоры, 5-шнек, 6-загруз.воронка, 7-разгруз.воронка. Винты изготовляют сплошными, ленточными и лопастными. Ленточные и лопастные винты в процессе транспортирования перемешивают материал. При необходимости подачи материала в крутонаклонном направлении с углом наклона до 70…80º применяют конвейеры с быстроходным винтом (n = 200…250 об/мин). Производительность винтовых конвейеров обычно составляет от 15 до 60 м3/ч и определяется по формуле: П=60F*s*n, м^3/ч П=60F*s*n*ɣ, т/ч где F – площадь поперечного сечения слоя материала в желобе в м2; F=π*D2k3k/4, D – диаметр винта, обычно в пределах от 150 до 600 мм; kз – коэффициент заполнения поперечного сечения винта материалом, равный: 0,3…0,45 для хорошо сыпучих материалов (цемент, сухой песок); 0,25…0,4 для мелкокусковых материалов (гравий, шлак); 0,15…0,3 для тестообразных и мокрых материалов (раствор, мокрая глина); k – коэффициент снижения заполнения при наклонном расположении шнека (колеблется от 1 до 0,65 в зависимости от угла наклона); s – шаг винта, обычно (0,8…1) D в м; n – число оборотов винта (от 40 до 120 в мин).

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1254; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

Рис. 6.16 – Винтовой конвейер: б-г – исполнение шнека

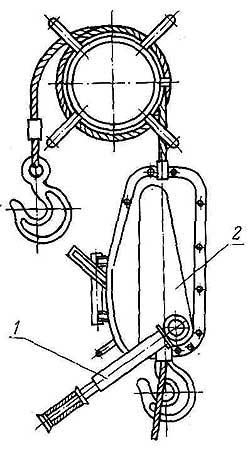

Рис. 6.16 – Винтовой конвейер: б-г – исполнение шнека Рис. 7.8. Ручная рычажная лебедка: 1 — рукоятка; 2 — протягивающее устройство Для работы в стесненных условиях применяют ручные рычажные лебедки (рис, 7.8). Корпус лебедки закрепляется крюком.

Рис. 7.8. Ручная рычажная лебедка: 1 — рукоятка; 2 — протягивающее устройство Для работы в стесненных условиях применяют ручные рычажные лебедки (рис, 7.8). Корпус лебедки закрепляется крюком. Рис. 7.9. Схема фрикционной лебедки

Рис. 7.9. Схема фрикционной лебедки

На одной из тележек крана закреплен конечный выключатель 10 ограничителя передвижения. При наезде на путевую линейку рычаг выключателя поворачивается и размыкает цепь питания привода тележки.

На одной из тележек крана закреплен конечный выключатель 10 ограничителя передвижения. При наезде на путевую линейку рычаг выключателя поворачивается и размыкает цепь питания привода тележки.