Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особливості буріння об’ємними гвинтовими двигунамиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте При бурінні гвинтовими двигунами у твердих породах проходка на долото збільшується більше ніж у два рази, а у м’яких на 20-50 % порівняно з турбінним способом, а механічна швидкість на 20-50 % нижча в обох випадках. Гвинтовий двигун простіший за конструкцією, має меншу масу і довжину. Він дає можливість контролювати відробку долота за зміною крутного моменту, оскільки одночасно з ростом крутного моменту збільшується тиск на стояку. Зокрема, при постійній витраті зі збільшення осьового навантаження і моменту на долоті зростає перепад тиску на гвинтовому двигуні і знижується швидкість обертання. При постійному осьовому навантаженні зі збільшенням витрати підвищується швидкість обертання і потужність на валу двигуна. При зношуванні опори шарошок і незмінному осьовому навантаженні момент і тиск підвищиться, а при зношенні зубів долота момент знижується і, відповідно, зменшується тиск на стояку. Підвищений крутний момент та низька швидкість обертання дозволяє застосовувати гвинтові вибійні двигуни при бурінні як м’яких пластичних, так і твердих та абразивних порід з використанням різноманітних шарошкових, алмазних твердосплавних доліт та оснащених полікристалічними синтетичними алмазами (Stratapax), а також в інтервалах зміни траєкторії ствола свердловини та при бурінні похилоскерованих і горизонтальних свердловин. Гвинтові вибійні двигуни експлуатують при температурі до 100 °С з використанням промивальних рідин густиною до 2000 кг/м3, вмістом піску до 1 % і нафтопродуктів до 5 %. Перед початком роботи візуально оглядають гвинтовий вибійний двигун, при необхідності проводять регулювання і доставляють на бурову в зібраному вигляді з нагвинченими запобіжними втулками. Перед спуском в свердловину гвинтовий вибійний двигун випробовують над устям контролюючи плавність та легкість запуску і герметичність різьбових з’єднань. Гвинтовий вибійний двигун повинен запускатись при тиску не більше 2,5 МПа. У зимовий період перед випробуванням двигун прогрівають парою або гарячою водою протягом 20-30 хвилин. При спуску гвинтового вибійного двигуна за 10-15 м до вибою включають циркуляцію і подальший спуск здійснюють з промиванням свердловини. Не допускається запуск двигуна ударами об вибій свердловини. Під ведучу трубу встановлюють фільтр довжиною 1,5-2 м з отворами, діаметром 5-6 мм.

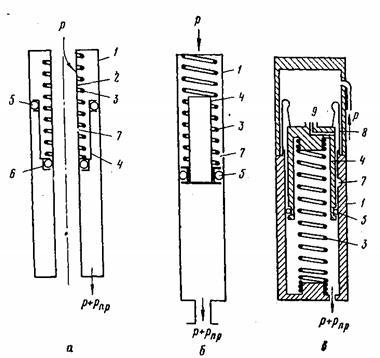

Турбогвинтові двигуни У 1970 р. ВНДІБТ був запропонований турбогвинтовий вибійний двигун, який знайшов застосування на практиці і показав певні переваги. Модульні турбогвинтові двигуни (рисунок 1.29) включають три основні вузли: шпиндель 1, турбінну секцію 2і гвинтовий модуль 3. Конструкцією передбачені різні варіанти агрегатування вказаних вузлів. Залежно від поставлених технологічних задач можуть використовуватися такі варіанти компоновок: шпиндель і гвинтовий модуль, шпиндель і турбінна секція та гвинтовий модуль, турбінна секція і гвинтовий модуль.

1 – шпиндель; 2 – турбінна секція; 3 – гвинтовий модуль; 4, 5 – відповідно ротор і статор гвинтової пари; 6 – торсіон; 7 – з'єднання торсіона з валом турбінної секції; 8 – вал турбінної секції; 9 – ступінь турбіни; 10 – осьова опора шпинделя; 11 – долото Рисунок 1.29 – Загальний вигляд (а) та схема (б) модульного турбогвинтового двигуна:

Монтаж цих компоновок може здійснюватися як в умовах цеху, так і безпосередньо на свердловині. Модульні турбогвинтові двигуни органічно поєднують стабільність енергетичної характеристики в часі та високу жорсткість лінії моментів, що забезпечує досягнення вищих показників роботи доліт, ніж при використанні турбобурів або гвинтових двигунів. Шляхом заміни гвинтового модуля на інший можна ступінчасто регулювати частоту обертання від 80 до 270 об/хв. При інших рівних умовах турбогвинтові двигуни мають значно більший ресурс на відмову, ніж гвинтові двигуни. При роботі на малоабразивній промивальній рідині ресурс турбогвинтових двигунів на відмову становить 400-500 год. Висока надійність двигуна забезпечується використанням в його конструкції вузлів з'єднання торсіона з ротором гвинтового модуля і валом турбінної секції, пристрою для зменшення дії на опори двигуна неврівноваженої маси торсіона і гвинтового ротора та ін. Використовувані у турбінній секції робочі органи забезпечують високі енергетичні показники двигуна в цілому. Модульні турбогвинтові двигуни випускають таких типів: Модульні турбогвинтові двигуни типу ТВД. Випускають діаметрами 195 і 240 мм із урахуванням максимального використання уніфікації вузлів серійних турбобурів, високомоментної турбіни А7ПЗ і серійних гвинтових пар. Така компоновка двигуна забезпечує високі значення моменту сили на валу при відносно низькій швидкості його обертання. При цьому передбачається розвантаження гвинтового модуля на номінальному режимі роботи двигуна: модуль або підвищує, або поглинає момент сили тільки при подоланні пікового значення моменту на долоті або його перевантаженні. Це сприяє підвищенню безвідмовної роботи гвинтової пари. Універсальні турбогвинтові двигуни типу ТПС-У з перетворювачами швидкості обертання. Випускають діаметрами 172 і 195 мм. Турбогвинтові двигуни цього типу комплектують взаємозамінними двома або трьома турбінними секціями з плаваючими статорами (ТПС), перетворювачем швидкості обертання вихідного вала (гвинтового модуля) та шпиндельною секцією з осьовою опорою. Турбогвинтові двигуни ТПС-У забезпечують при постійній продуктивності бурових насосів ступінчасту зміну частоти обертання вихідного вала в діапазоні 80-400 об/хв залежно від конструктивного виконання гвинтових пар. Конструктивна схема цих двигунів дозволяє одержати практично постійну швидкість обертання вала при зміні осьового навантаження на долото в широких межах. Конструкція шпиндельної секції забезпечує роботу двигуна при бурінні гідромоніторними долотами з перепадом тиску в їх насадках 6-8 МПа. Уніфіковані модульні турбогвинтові двигуни 2ТУ-240КД зпокращеними енергетичними і експлуатаційними характеристиками. Комплектують взаємозамінними уніфікованими модулями. Нижня секція являє собою односекційний турбобур ТУ-240К. Середня секція двигуна конструктивно виконана аналогічно серійній з використанням турбін зменшеної висоти точного лиття (37/11-240ТЛ). Верхня секція двигуна є активним гальмівним модулем, що вміщує в одному корпусі турбінну частину і робочі органи гвинтового двигуна, які з'єднуються з допомогою знімного торсіона. Особливістю гальмівного модуля є його повна взаємозамінність із серійною секцією. Верхня секція також оснащена турбінами зменшеної висоти. Турбогвинтові двигуни застосовують при температурах до 120 °С і промивальних рідинах густиною до 1700 кг/м3 та об'ємним вмістом вуглеводневих сполук до 5 %. Турбогвинтові двигуни використовують для буріння вертикальних свердловин суцільним вибоєм та з відбором керна, а в компоновці зі шпинделем-відхилювачем – для проходження викривлених ділянок свердловин. Основна особливість турбогвинтових двигунів полягає у можливості переходу гвинтової пари з режиму роботи двигуна (ДР) в насосний режим (НР) і навпаки. Це відбувається внаслідок зміни знаку перепаду тиску на гвинтовій парі. В режимі роботи двигуна джерелом механічної енергії є тиск, створений буровим насосом, а в насосному режимі – механічна енергія, що подається з вала турбінної секції. На рисунку 1.30 показані деякі робочі характеристики турбогвинтового двигуна, одержані так само, як для гвинтового двигуна Д -195 та уніфікованої турбіни 26/16,5 -195.

МТГ, МГ, МТ – моменти турбогвинтового двигуна, гвинтової пари і турбінної секції; Рисунок 1.30 – Залежності моменту турбогвинтового двигуна

При роботі турбогвинтового двигуна у режимі двигуна в близькій до холостого режиму гвинтової пари області А поєднуються переваги і зникають вади турбобура та гвинтового двигуна. Момент на виході турбогвинтового двигуна створюється, в основному, турбінною секцією. Полегшений (в 5–10 разів) режим роботи гвинтової пари призводить до зменшення зносу та підвищення її ресурсу. Для турбогвинтових двигунів характерна більша жорсткість (крутизна) моментної характеристики ( При агрегатуванні турбогвинтових двигунів можуть бути використані відроблені гвинтові пари від вибійних гвинтових двигунів. Досвід їх випробування «ЗапСиббурНИПИ» (м.Тюмень, Росія) показав, що зношені гвинтові пари (для двигуна ДЗ-172 із зазорами в парі понад 0,8 мм) успішно застосовують як стабілізатор запобігання переходу на високі швидкості обертання. Результати випробувань турбогвинтових двигунів із використанням турбобурів ТПС-172 і гвинтових пар від двигуна ДЗ-172 на площах Західного Сибіру показали, що найсприятливіші умови роботи двигуна створюються тоді, коли гвинтова пара розміщена між верхньою і середньою секціями турбобура. До вад турбогвинтових двигунів слід віднести значну (у порівнянні із гвинтовими двигунами) довжину, що ускладнює їх використання при бурінні горизонтальних і сильновикривлених свердловин. Турбогвинтові двигуни характеризуються також низьким ККД (0,2 – 0,3). Електробури Конструктивні особливості

Електробур – це вибійний буровий двигун, який перетворює електричну енергію у механічну на вихідному валу. Електробури призначені для буріння вертикальних, похилоскерованих та горизонтальних свердловин з використанням промивальних рідин та газоподібних агентів. Електробур складається з електродвигуна, шпинделя, системи струмопідведення і системи захисту двигуна і шпинделя від попадання промивальної рідини (рисунок 1.31).

1 – кабельний вхід; 2 – перехідник під елеватор; 3 – гумова діафрагма компенсатора; 4 – поршень компенсатора; 5 – пружина; 6 – циліндр компенсатора; 7 – верхній з’єднувальний корпус статора двигуна; 8 – верхній сальник двигуна; 9 – вал двигуна; 10 – пакет магнітопровідної сталі статора; 11 – корпус статора; 12 – проміжний підшипник двигуна; 13 – нижній підшипник двигуна; 14 – корпус шпинделя; 15 – зубчаста муфта; 16 – радіально-осьовий підшипник; 17 – вал шпинделя; 18 – поршень компенсатора шпинделя; 19 – пружина компенсатора; 20 – сальник шпинделя; 21 – перехідник на долото Рисунок 1.31 – Загальна схема електробура

Електродвигун являє собою високовольтну, трифазну, асинхронну, заповнену мастилом машину з короткозамкнутим ротором. Електродвигун монтують у трубних секціях, з’єднаних між собою за допомогою конічної різьби. Основними частинами електродвигуна є статор і ротор. У корпусі статора запресовані пакети з магнітопровідної сталі,між якими розташовані короткі пакети з немагнітопровідного матеріалу, які є опорою для підшипників ротора. Вихідні кінці обмоток, які закладені в пазах статора, приєднані до кабеля, через який струм підводиться до електродвигуна. Ротор складається з пустотілого вала, на якому розміщені секції з короткозамкнутими алюмінієвими «білковими» клітками. Зазор між статором і ротором складає 0,4-0,6 мм, що забезпечує достатньо надійну роботу двигуна. Кількість пазів ротора майже в 1,5 більша від кількості пазів статора. Для одержання необхідного обертового моменту при невеликому діаметрі двигуна, який обмежений діаметром свердловини, збільшують його довжину. Щоб довгий ротор не викривлявся при обертанні, він розділений на ряд секцій, які центруються у статорі радіальними кульовими підшипниками. Осьове навантаження сприймають опорні кульові підшипники. Внутрішня порожнина електродвигуна заповнена ізоляційним мастилом. Ущільнення обидвох кінців вала двигуна досягається за допомогою нижнього і верхнього сальників. Щоб запобігти проникненню в електродвигун промивальної рідини через сальники, тиск мастила в порожнині двигуна повинен бути дещо вищий (на 0,1-0,3 МПа) ніж тиск промивальної рідини, яка протікає через пустотілий вал електробура. Для цього у верхній частині корпусу електробура є три лубрикатори або компенсатори, один з яких заповнений густим авіаційним мастилом і сполучений з верхнім сальником, а два інших заповнені трансформаторним мастилом і сполучені з порожниною двигуна. Компенсатори в електробурі виконують такі функції: а) передають тиск зовнішнього середовища у порожнини електродвигуна і шпинделя, а також тиск одної ізольованої порожнини електробура в іншу; б) створюють надлишковий тиск в порожнинах електродвигуна і шпинделя, який дещо вищий за тиск оточуючого середовища; в) містять запас мастила, необхідного для поповнення порожнини електробура при роботі; г) дозволяють мастилу вільно розширятись або скорочуватись в об’ємі не допускаючи надмірних протитисків в порожнинах електробура. В електродвигунах і шпинделях електробурів використовують поршневі компенсатори закритого типу. У поршневому компенсаторі закритого типу мастило двигуна відокремлено від промивальної рідини не тільки поршнем, але і гумовою діафрагмою, один кінець якої закріплений на поршні і переміщується з ним, а інший кінець діафрагми, з’єднаний з циліндром компенсатора, залишається нерухомим. Надлишковий тиск створює пружина. Поршень з циліндром ущільнюють круглим гумовим кільцем (рисунок 1.32).

а) кільцевий відкритого типу; б) циліндричний відкритого типу; в) закритого типу; 1 і 2 – відповідно зовнішній та внутрішній циліндри; 3 – пружина; 4 – поршень; 5 і 6 – ущільнюючі гумові кільця; 7 – перепускний отвір; 8 – гумова діафрагма; 9 – клапан Рисунок 1.32 – Схеми поршневих компенсаторів

На рисунку 1.33 показана конструкція компенсатора закритого типу, яку використовують у всіх конструкціях сучасних електродвигунів і шпинделів електробурів.

1 – розклинювач; 2- перехідник під елеватор; 3 – кабельний вхід; 4 – затискуючий циліндр; 5 – перепускний клапан; 6 – гумова діафрагма; 7 – поршень; 8 – циліндр компенсатора; 9 – пружина; 10 – болт із підшипником; 11 – ущільнююче кільце; 12 – стержень стягувальної планки; 13 – стягувальна планка; 14 – основа Рисунок 1.33 - Компенсатор закритого типу Циліндр компенсатора закріплений на основі. У циліндрі встановлена розтягнута пружина, нижній кінець якої закріплений на опорі і вільно прокручується навколо болта, а верхній кінець пружини закріплений на деталі поршня. Стискаючись, пружина переміщує поршень, створюючи під ним надлишковий тиск мастила. На поршні закріплений один кінець еластичної діафрагми, а інший кінець її закріплений на циліндрі компенсатора. У верхній частині поршня встановлений клапан, через який випускається з під діафрагми назовні надлишок мастила. На рисунку 1.33 поршень показаний у верхньому положенні, яке відповідає перепусканню надлишку мастила з двигуна назовні. Зазвичай, це відбувається після запуску електробура, який спущений у свердловину у перший рейс після ревізії. Мастило, яким заповнений електробур, нагріваючись, розширюється, і його надлишок витікає у свердловину через компенсатор. Внаслідок цього відбувається підвищена витрата мастила у перший рейс роботи електробура. Деталі компенсатора скріплюють планками, нижній кінець яких закріплений на основі, а верхній – на фланці. Рівень мастила у компенсаторі визначають заміром тиску, який створює компенсатор у порожнині двигуна. У сучасних двигунах об’єм компенсатора складає 3-5 л. Цього мастила достатньо для безперервної нормальної роботи ущільнень протягом 100 годин і більше. У шпинделях об’єм компенсатора складає 3-4 л. Добавляти мастило у двигун можна на буровій при заміні долота. Мінімальний тиск, який створюють компенсатори електродвигуна і шпинделя повинен бути не менший 0,1 МПа. Величини максимальних тисків пружинних компенсаторів не обмежують. Шпиндель електробура призначений для передавання на долото осьового навантаження і обертового моменту від двигуна. Пустотілий вал шпинделя змонтований на осьових та радіальних підшипниках. Шпиндель герметичний і заповнений авіаційним мастилом. В середній частині шпинделя розміщений лубрикатор з пружиною, яка створює надлишковий тиск мастила і таким чином захищає підшипники від попадання в них промивальної рідини. Захист пустотілого шпинделя від промивальної рідини знизу забезпечується торцевим сальником. Нижній кінець вала шпинделя закінчується різьбою під перехідник для приєднання долота. Планетарний редуктор-вставка призначений для зниження швидкості обертання породоруйнівного інструменту і підвищення обертового моменту. Редуктор-вставку (рисунок 1.34) приєднують до електродвигуна і шпинделя з допомогою корпусних конічних різьб.

1, 9 - з’єднувальні муфти; 2 – верхній сальник; 3 – компенсатор; 4 – вхідний вал; 5 – водило; 6 – нерухома шестерня; 7 – нижній сальник; 8 – ведений вал Рисунок 1.34 – Схема редуктора-вставки Ведучий вхідний вал редуктора приєднують до вала двигуна з допомогою зубчастої муфти, а ведений вихідний вал – з допомогою такої самої муфти до вала шпинделя. Герметизація валів редуктора, які обертаються з різною швидкістю, забезпечується торцевими сальниками. У верхній частині редуктор-вставка не має ущільнень, а у нижній частині герметизується торцевим ущільненням. Для зменшення швидкості обертання долота і підвищення крутного моменту можна використовувати два послідовно з’єднаних редуктора-вставки. При бурінні похилоскерованих свердловин в електробур включають механізм викривлення. Механізм викривлення (рисунок 1.35) призначений для забезпечення перекосу осей шпинделя і двигуна електробура під кутом 1, 1,5 і 2°.

1 – корпус; 2, 5 – зубчасті муфти; 3 – підшипники; 4 – вал механізму Рисунок 1.35 – Схема механізму викривлення Він може бути встановлений між редуктором-вставкою електробура і шпинделем. Вали двигуна і шпинделя з’єднують з допомогою зубчастих муфт і герметизують шарнірними ущільненнями. Механізм викривлення не має ущільнень вала з корпусом і оскільки він розташований між двигуном та шпинделем, його внутрішня порожнина сполучена з порожниною шпинделя. Загальна порожнина заповнюється мастилом одночасно із заповненням порожнини шпинделя. Буріння електробуром з використанням механізму викривлення можливе при будь-яких осьових навантаженнях, допустимих на електробур. Система струмопідведення. Схема розміщення обладнання та інструменту при бурінні свердловини електробуром показана на рисунку 1.36.

1 – долото; 2 – електробур; 3 – бурильна колона; 4 – станція керування електробуром; 5 – високовольтний вимикач; 6 – силовий трансформатор; 7 – регулятор подавання долота; 8 – бурова лебідка; 9 – високовольтна скринька; 10 – ведуча труба; 11 – струмоприймач; 12 – вертлюг; 13 – буровий шланг; 14 – зовнішній нерухомий кабель; 15 – пульт керування електробуром; 16 – ротор Рисунок 1.36 – Схема розміщення інструменту і обладнання при бурінні свердловин електробуром. Долото з електробуром спускають у свердловину на бурильній колоні. Електроенергія до двигуна електробура підводиться від високовольтної скриньки до силового трансформатора, а від нього через високовольтний вимикач до станції керування електробуром і далі по зовнішньому трижильному кабелю, який підвішений до бурового шланга і по двожильному кабелю, змонтованому всередині бурильної колони, складеної із бурильних труб з висадженими назовні кінцями. Третій провід, який необхідний для живлення трифазного електродвигуна, утворює бурильна колона. Для введення кабеля всередину бурильної колони і створення безперервної електричної лінії, яка живить струмом електробур як у випадку одночасного обертання бурильної колони та її осьового переміщення, так і при нерухомій бурильній колоні, безпосередньо під вертлюгом встановлюють струмоприймач (рисунок 1.37).

1 – пустотілий вал; 2 – кабельний вхід; 3 – контактні кільця; 4 – щітки; 5 – корпус; 6 – контактна муфта; 7 – трижильний кабель Рисунок 1.37 – Схема струмоприймача електробура

Кабель всередині бурильної колони змонтований із секцій, довжина яких дорівнює довжині застосовуваних бурильних труб. Секція двожильного кабеля на одному кінці має двоконтактний стержень, а на іншому – двоконтактну муфту (рисунок 1.38).

1 – двоконтактний стержень; 2 – опора стержня; 3 – двожильний кабель; 4 – опора муфти; 5 – двоконтактна муфта Рисунок 1.38 – Секція двожильного кабеля

Струмоприймач складається із пустотілого вала зі змонтованими на ньому контактними кільцями і кабельним входом, корпусу зі струмопідвідним пристроєм, який з допомогою щіток здійснює безперервний контакт з контактними кільцями, які встановлені на ізоляторах. До двох контактних кілець за допомогою наконечників приєднують кінці двох проводів кабельного входу. Третє кільце заземляють на ствол струмоприймача. Кабельний вхід має ущільнення у боковому отворі ствола. Інші кінці проводів кабельного входу припаяні до шин двоконтактної кабельної муфти, яка змонтована у центральному отворі вала. При нагвинчуванні струмоприймача на ведучу трубу контактна муфта з’єднується з контактним стержнем, який є у ніпелі ведучої труби. Електричний контакт з контактними кільцями здійснюється постійно через контактні щітки, які встановлені у щіткотримачах, закріплених до металевих пластин. Кожна з трьох пластин з’єднана проводами із відповідними затискачами вхідної коробки. Щітки з щіткотримачами, металеві пластини, спеціальні штирі, контактний стержень вхідного трижильного кабелю змонтовані у корпусі, на підшипниках якого обертається вал. Струм до струмоприймача підводиться за допомогою трижильного кабеля, який на кінці має контактну муфту, з’єднану з контактним стержнем струмоприймача. Корпус струмоприймача необхідно заземляти. У процесі експлуатації періодично проводять технічний огляд струмоприймача, під час якого перевіряють стан щіток, контактних кілець, перехідних контактів і поповнюють мастило підшипників. При існуючій системі живлення електробура за схемою «два проводи – бурильні труби» (ДПТ) триконтактні кабельні з’єднання застосовують тільки у кабельному вході електробура, пристрої для контролю за ізоляцією системи та телеметричних системах, які використовують для заміру вибійних параметрів. У решти частини струмопідведення використовують двоконтактні кабельні з’єднання. Контактні стержень і муфта виконані із гуми, в якій завулканізовані контактні мідні кільця з шинами. Шини одним кінцем припаяні до контактного кільця, а іншим до жил кабеля. При згвинчуванні бурильних труб контактний стержень входить в контактну муфту і секції кабеля з’єднуються між собою. Кабельні секції мають також опорні елементи для кріплення до опорних сухарів бурильних замків. Кабельні секції експлуатують при напрузі 2200 В і силі струму 160 А з короткочасним перевантаженням до 400 А в умовах вібрацій. Гранична температура середовища становить 120-130 °С. Силовий трансформатор призначений для регулювання напруги на клемах двигуна електробура у процесі буріння свердловини. Станція керування електробуром призначена для виконання таких операцій: 1 Пуск та зупинка електробура. 2 Захист при короткому замиканні в колі електродвигуна електробура і струмопідведення з витримкою часу при перевантаженнях. 3 Вимірювання потужності, сили трифазного струму, лінійної напруги в головному колі, опору ізоляції системи струмопідведення електробура. 4 Світлову сигналізацію, яка вказує на включення або відключення електробура і релейно-блінкерну, яка вказує, який вид захисту відключив електробур. При живленні електробура за схемою "два проводи – бурильні труби" (ДПТ) обидві жили двопровідного кабеля, три фази обмотки статора і силового трансформатора з’єднані із "землею", оскільки одна із фаз обмотки статора підключена до бурильної труби. Проте контролювати опір ізоляції двигуна і двопровідного струмопідвода важко. Тому у процесі експлуатації для контролю за опором ізоляції кабеля та обмотки статора двигуна електробура кабельну систему необхідно періодично відключати від обмотки статора. Для цього над електробуром встановлюють спеціальний напівпровідниковий пристрій для контролю за ізоляцією системи "двоконтактний струмопідвід – електробур" (рисунок 1.39).

1 – корпус; 2 – кабельна секція; 3,6 – опори; 4 – корпус контейнера; 5 – комутуючий вузол Рисунок 1.39 – Схема пристрою для контролю за ізоляцією системи

У корпусі пристрою розташований герметичний контейнер з комутуючим вузлом, який складається з керованого та некерованого вентилів у ланцюзі керування. Комутуючий вузол включений між третьою фазою і бурильною трубою. Він не повністю розриває електричне коло при відключенні напруги, а лише змінює його опір. Зворотний опір пристрою для контролю за ізоляцією у десятки разів більший ніж опір системи "струмопідвід – електробур". Це дає можливість визначити стан ізоляції струмопідведення і електробура при відключеній напрузі. Зворотний клапан призначений для запобігання переливу промивальної рідини з бурильної колони при спуско-підіймальних операціях та нарощуванні. В результаті контактний стержень не забруднюється промивальною рідиною. Зворотний клапан встановлюють під першу свічку після ведучої труби, а при сильних переливах під 5-10 свічку.

|

||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 464; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.80.252 (0.013 с.) |

,

,  ,

,  – перепади тиску на турбогвинтовому двигуні, гвинтовій парі і турбінній секції;

– перепади тиску на турбогвинтовому двигуні, гвинтовій парі і турбінній секції;

– частота обертання холостого ходу турбогвинтового двигуна і гвинтової пари;

– частота обертання холостого ходу турбогвинтового двигуна і гвинтової пари;  – частота обертання, яка відповідає нульовому перепаду тиску на гвинтовій парі; ДР, НР – двигунний і насосний режими роботи гвинтової пари; А — область режимів турбогвинтового двигуна

– частота обертання, яка відповідає нульовому перепаду тиску на гвинтовій парі; ДР, НР – двигунний і насосний режими роботи гвинтової пари; А — область режимів турбогвинтового двигуна ) у порівнянні з турбобурами. Це забезпечує стійкішу роботу двигуна у лівій частині моментної характеристики

) у порівнянні з турбобурами. Це забезпечує стійкішу роботу двигуна у лівій частині моментної характеристики